航空发动机盘类零件止口表面质量控制技术研究

2021-07-01马明阳赵天杨

马明阳,周 鑫,赵天杨

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 引言

零件加工表面质量是评价是否满足加工要求的重要指标之一,通常情况下采用表面粗糙度、波纹度和形状误差等表面形貌指标来评价零件的加工表面质量。其中,表面粗糙度是定量表征零件加工表面质量的一个重要参数,与零件的表面性能密切相关。零件表面粗糙度较大时,会使配合的接触面积减小,造成单位面积承受的压力增大,零件表面接触变形增加,导致零件表面磨损加快,最终影响零件的使用性能。此外,零件表面粗糙度过大,一部分表面容易积聚腐蚀性物质,造成表面发生腐蚀;另一部分表面容易产生应力集中,导致裂纹等缺陷产生。

随着新型、高性能航空发动机推重比的提高,发动机盘类零件大量采用新结构、新材料与新技术,零件结构越来越复杂,尺寸精度要求越来越高,加工时易变形。传统的加工方式已经无法满足盘类零件关键部位的加工要求,止口部位是盘类零件的加工难点之一,随着表面质量要求和工艺控制要求的提高,止口部位的加工难度极大地增加,同时也增大了加工结果的检测难度。本文通过调整走刀轨迹,基于均衡切削载荷余量分布的方式,对盘类零件的止口部位进行工艺方法和工艺参数优化,有效地保证了止口部位的加工质量。

2 零件结构分析

本文以某整体盘轴零件为例,该零件具有辐板壁悬伸长、壁厚薄等结构特点,如图1所示,该零件共有三处止口结构,止口位置尺寸精度要求高,三处止口尺寸分别为前止口R

1.75,后止口R

1.25,内止口R

1。随着转角半径R

尺寸的降低,止口位置的加工和检测难度显著上升,其中在内止口处表现得尤为明显。一方面由于刀具悬长的影响,加工过程中容易产生颤振,进而影响加工质量;另一方面受限于半封闭内腔的影响,检测时测头无法达到测试位置,多方面原因制约着零件加工精度的提高和加工质量的保证。由于设计要求的提高,该整体盘轴零件止口部位的表面粗糙度值由Ra1.6提高到Ra0.8,按照传统的加工方式,机床采用永泉数控卧车,刀具选择半径Ra0.8的35°偏刀片,走刀方式为多次同向进刀,前止口加工表面粗糙度能够满足要求,但是加工效率较低,后止口加工无法满足表面粗糙度指标要求,具体加工数据及表面粗糙度检测结果见表1。

图1 某整体盘轴零件结构示意图

表1 前后止口加工数据及表面粗糙度检测结果

?

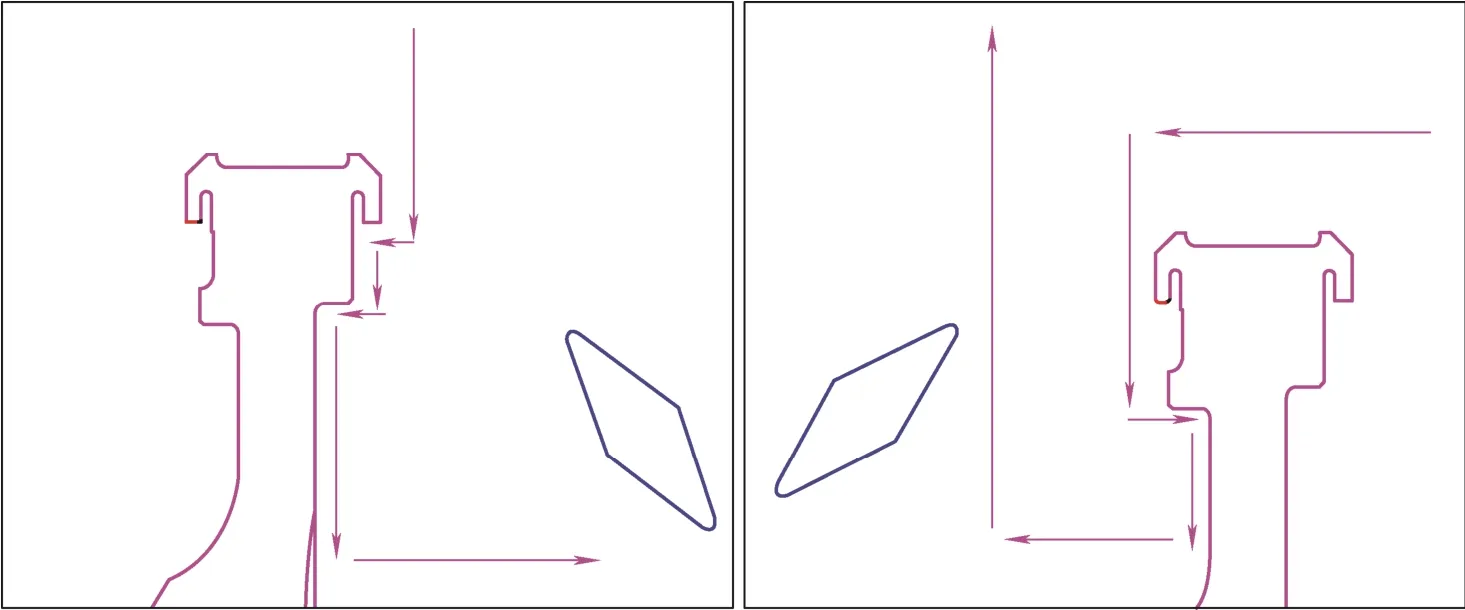

从实际加工结果发现,零件加工后,刀具后刀面磨损严重,零件表面有明显的沟痕和振纹,采用传统的工艺优化方式,仅对转速、进给和切深等三项参数进行调试,无法满足粗糙度的加工要求,随着止口处半径的减小,加工难度大幅提升,利用现有方式,存在内止口加工后表面粗糙度指标无法实现、前止口加工效率低下等问题。止口位置走刀方式示意图如图2所示。

图2 止口位置走刀方式示意图

3 工艺方案改进

(1)走刀轨迹优化

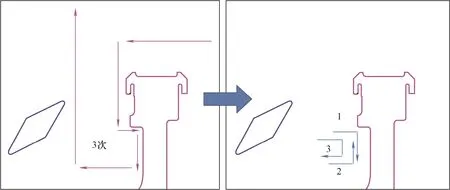

盘类零件止口位置采用多次同向进刀的方式进行切削加工,刀具主切削刃、副切削刃均参与切削,导致刀具磨损严重,零件表面存在明显的振纹和沟痕,因此,应尽量保证刀具的主切削刃承担主要的切削工作,基于此原则,对止口位置的走刀轨迹进行重新规划,采用交替变换进刀方向的方式对走刀轨迹进行重新规划,如图3所示,交替变换进刀方向是指下一刀的切削轨迹与前一刀的切削轨迹的方向相反,直到去除全部的加工余量,完成走刀轨迹规划,以保证主切削刃始终参与切削,能够有效提高切削效率,延长刀具寿命。

图3 走刀轨迹优化

(2)基于均衡切削载荷的加工余量分配

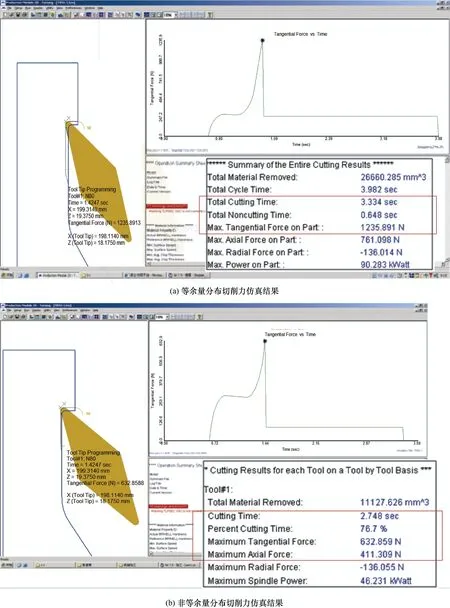

零件切削加工过程中,切削载荷是不断变化的,加工余量增大时,切削载荷随之增加。盘类零件止口位置的加工余量通常采用等余量方式分布,在切削加工过程中转角部位由于余量较大,导致切削加工过程中切削载荷增加,使零件加工过程中切削载荷分布不均匀,加工过程出现振动,影响零件表面加工质量。基于均衡切削载荷进行加工余量分配,是指根据零件加工过程中切削载荷的分布情况,对加工余量进行分配,遵循切削载荷较小时增加加工余量、切削载荷较大时减少加工的原则。借助物理仿真分析技术对加工过程中的切削载荷分布情况进行仿真,根据仿真结果对不同部位的加工余量进行重新分配,坚持“该多则多、该少则少”的原则,以保持零件过渡部位在加工中切削载荷的均衡,确保振动源频谱趋于平缓,从而达到提高零件表面质量、抑振的目的。

针对该整体盘轴零件,对止口位置加工余量进行调整,如图4所示,将原有的轴向和径向原有的等比例余量分布调整为径向和轴向余量比为3:1分布,应用物理仿真PM软件对两种余量分布状态的切削载荷进行仿真分析,仿真分析结果如图5所示。通过仿真分析结果发现,非等余量分布所产生的切削力要小于等余量分布,同时,非等余量分布所需要的切削时间也较等余量分布所需要的切削时间短,由此证明,适合零件结构的非等余量分布能够保证加工过程稳定,有效提高零件的加工质量,缩短加工时间。

图4 余量分布示意图

图5 切削载荷分布情况

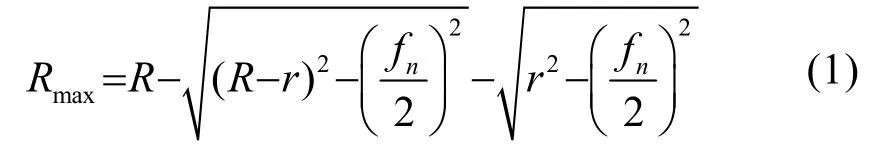

(3)基于理论计算确定加工参数

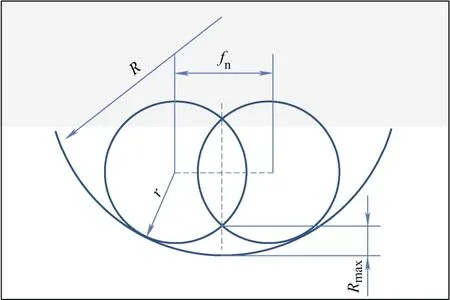

合理的加工参数是保证零件加工质量和加工效率的重要因素,其中进给量对零件表面粗糙度指标的影响较大,加工现场经验已经表明,传统公式中在进给量与表面粗糙度关联关系的预测准确性不高,无法根据表面粗糙度指标要求计算出合理的进给量,本文通过对圆弧刃刀具切削时理论粗糙度计算公式的改进,得出加工过程中加工区域转角半径R

、刀具圆角r

、进给量f

对粗糙的影响关系,如图6所示,实现理论计算数据替代经验数据的转变。改进后的公式如下

图6 表面粗糙度计算示意图

4 应用验证

根据工艺改进方案,以该整体盘轴零件前止口加工为例进行加工验证。走刀轨迹采用交替变换进刀方式进行规划,按照均衡切削载荷的原则对刀具主切削刃和服切削刃的切削深度进行重新设置,重新规划加工参数后,各参数具体数值见表2。完成零件加工后,应用Taylor检测仪对前止口位置的表面粗糙度竖直进行检测,检测结果见表3,该止口位置的表面粗糙度检测值满足Ra0.8的设计要求。对比优化前后的零件加工状态,发现前止口部位表面光洁度较高,表面检测结果一致性良好,刀具磨损情况有较大改善,加工效率明显提高,由原来的120 min缩减到70 min。该技术已在同类型产品中实现了推广应用。止口位置表面粗糙度检测结果如图7所示。

表2 前止口加工参数优化

?

表3 检测结果统计

?

图7 止口位置表面粗糙度检测结果

5 结束语

整体盘轴零件止口部位是加工难点之一,随着止口位置工艺控制要求的提高,增加了零件的加工难度,通过调整走刀轨迹,基于均衡切削载荷余量分布的方式进行工艺方法优化、工艺参数优化,能够显著提高零件的加工质量和加工效率。