碳钢和低合金钢薄壁压力容器热处理质量控制

2021-07-01王久平卢仲海文成刘建国

王久平 卢仲海 文成 刘建国

摘 要:本文通过对热处理后碳钢和低合金钢薄壁压力容器质量问题的分析,提出薄壁容器热处理质量控制。碳钢和低合金钢薄壁压力容器是工业生产中常用到的压力容器之一,而对其进行消应力热处理是在压力容器制造过程中通用的消除焊接残余应力工艺之一,也是保证压力容器使用年限的重要手段。在碳钢和低合金钢薄壁压力容器热处理过程中,薄壁容器热处理的质量控制对压力容器的外观、设备的使用都有重大影响。薄壁容器热处理后发生变形,硬度达不到标准要求,直接提高了生产成本,增加了安全隐患,给公司带来较大的经济损失和声誉影响。通过现场调研、查阅资料、会议讨论、实际试验等方法,提出在热处理前准备和热处理工艺等方面进行薄壁容器热处理质量控制,来提高薄壁容器热处理的质量,保证热处理后设备达到标准要求。

关键词:热处理;质量控制;变形;硬度

一、前言

碳钢和低合金钢薄壁压力容器是在工业广泛应用的通用工艺压力容器设备,由于碳钢和低合金钢薄壁压力容器在制造过程中,要进行各种焊接作业,在制造完成后,某些特殊环境或特殊介质的薄壁设备就要求进行焊后消应力退火热处理。而消应力热处理的质量好坏,直接决定了设备的外观质量和设备残余应力消除的质量。如果对薄壁容器热处理质量不进行严格控制,不但影响设备的使用年限,还会造成严重的质量事故。

以往公司有不少碳钢和低合金钢薄壁压力容器在焊接完成后进行消应力退火,但在热处理后产生了筒体内凹、筒体椭圆度超标以及热处理后焊缝局部硬度超标的问题,直接增加了生产和维修费用,给公司带来较大的经济损失。采取现场调研、查阅资料、会议讨论和现场试验等方法,找出消应力热处理后设备存在的问题,确定热处理前的预防措施、热处理过程的工艺要求,以加强碳钢和低合金钢薄壁压力容器热处理质量控制,保证设备热处理质量。

二、问题分析

1.热处理后容器变形问题

以Q345R材质的薄壁容器为例,壁厚为12mm,直径为Φ2000mm的压力容器,根据NB/T47015-2011和焊接工艺评定的要求,热处理工艺恒温温度为600~650℃,恒温时间0.5~1.0小时,升温速度55~220℃/小时,降温速度55~280℃/小时.

在设备热处理过程中,当设备的温度升高,钢材的屈服强度下降,设备焊接时产生的弹性变形转变为塑性变形,从而使焊接时产生的残余应力得到释放,加热温度越高,内应力消除越充分。但是在高温下,设备强度下降,基于设备自重和支撑不当等原因,经常在热处理完成后出现容器椭圆度超标以及筒体内凹的问题。根据GB/T150-2011的要求,容器椭圆度应为≤20mm,根据GB/T151-2014的要求,设备椭圆度应≤12mm,而实际热处理后,此设备椭圆度超过25mm,完全达不到标准要求,减缓设备后续制造进度。

经过我们现场观察发现,此设备椭圆度超标主要存在以下几个位置:

1.设备上有D≥300mm的接管,并且此接管带补强圈,在热处理时接管处未进行支撑的地方。

2.设备直径大,并且长度超过2500mm以上,设备中间位置在热处理前未进行支撑,热处理时造成变形,椭圆度超标。

3.设备在热处理前摆放不当,支撑设备的位置不合适,造成设备热处理后支撑位置出现内凹。

4.不带鞍座的立式设备在热处理时只用工字钢进行支撑的位置,以及立式设备未进行支撑的裙座底座环。

2.热处理后容器硬度超标

我公司采用规格为25000×5000×5000mm的干气加热炉进行消应力退火热处理,容器在热处理后,进行硬度检测时会出现焊缝硬度局部超标的问题。经过现场调查以及讨论,发现钢板原材料硬度符合要求,在薄壁容器卷圆、焊接、热处理后,其母材与热影响区硬度符合要求,仅焊缝硬度不合格。

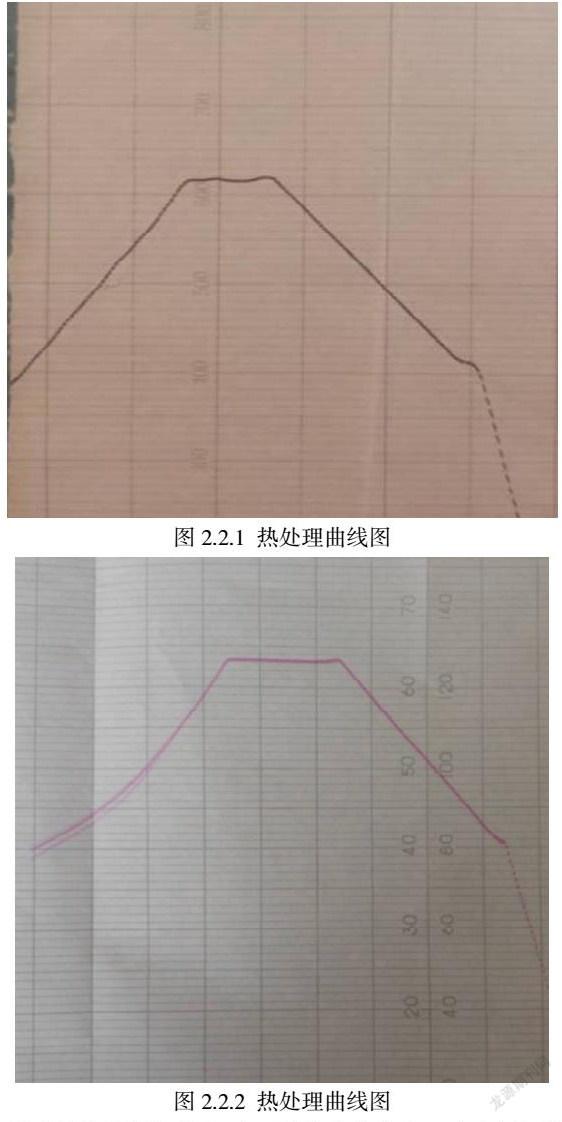

针对这一问题,我们对设备进行了二次消应力退火热处理,完成后再次进行硬度检测,焊缝硬度合格。通过认真分析研究一次热处理(图2.2.1)和二次热处理(图2.2.2)的曲

线,图中横坐标代表时间,纵坐标代表温度。继而发现由于升温速度和降温速度的不同,导致消应力退火后薄壁容器焊缝硬度局部不达标。

在研究具体的加热过程,发现加热炉在热处理时通过火焰加热来控制升温、降温速度,在设备热处理时由于炉膛空间大,升温、降温速度过快,就会造成炉膛内环境温度不均匀,最终导致设备受热不均匀,造成容器焊缝硬度超标。硬度超标的设备,就需要重新进行消应力退火,以保证设备的硬度要求达标。

三、实施对策

针对碳钢和低合金钢薄壁压力容器热处理出现的问题,通过组织相关热处理人员讨论、查阅资料以及现场试验等方式,制定了以下的解决措施。

1.热处理前的支撑与摆放

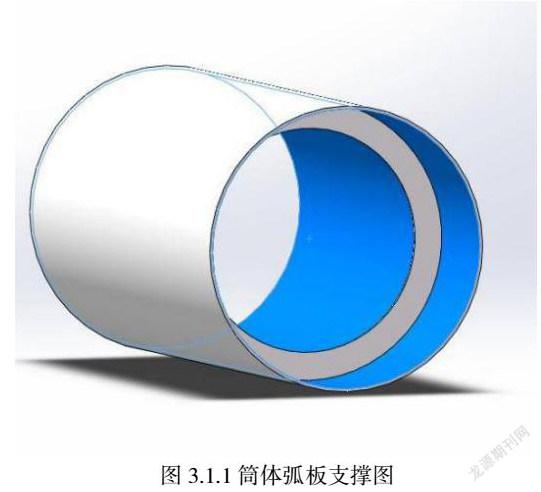

对于筒体直径D≤800mm带有D≥300mm的接管并含补强圈的薄壁容器,在热处理时应在容器内部对接管焊缝部位进行支撑,来保证热处理时接管焊缝部位筒体不发生变形,影响筒体椭圆度。我们利用筒体开孔时余料的椭圆板和废料Φ89mm的接管进行支撑,支撑接管两端必须留一端不能点焊,以免造成热处理时由于接管变形而拉扁筒体。当筒体直径≥800mm时,在摆放设备时,近可能将大直径接管旋转到设备最下端,再用耐火砖将接管进行支撑,若无法全部旋转到设备最下端时,将大接管旋转到设备中下端,再用耐火砖将接管支撑。通过对近几年热处理设备的情况总结,在筒体直径≥1500mm时,还应对容器薄壁容器内部进行支撑,支撑用圆弧板进行支撑,并且每间隔1500~2000mm进行支撑,如图3.1.1所示。

对于无鞍座的立式容器,除以上措施外,还应在热处理摆放时用自制的与筒体直径相近尺寸的鞍座进行支撑,支撑位置尽量靠近两侧封头位置和筒体焊接加强圈的位置,来保证热处理后筒体的椭圆度。对立式设备裙座的底座环,我们在热处理前进行“十字”或“米字”支撑加固(图3.1.2),保证其椭圆度”。

2.热处理时工艺控制

用干气加热炉进行碳钢和低合金钢薄壁压力容器消应力退火时,为解决热处理后焊缝硬度局部超标的问题,做了专门的试验。以厚度为12mm、直径为800的筒体为例,其他热处理条件不变,将其升温速度分为55℃/小时、138℃/小时、220℃/小时三个速度,然后将降温速度分为55℃/小时、168℃/小时、280℃/小时三个速度,分别进行热处理,其后对焊缝进行硬度测试,根据标准要求,Q345R消应力退火热处理后其硬度HB≤200,试验结果如下表3.2.1所示。

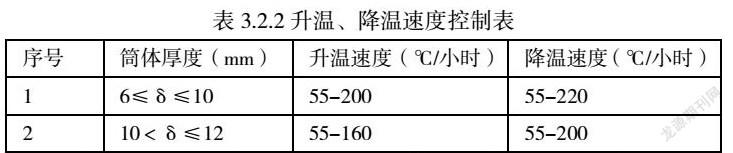

由表可以看出,薄壁容器在消应力退火时升溫速度和降温速度过快时,干气加热炉炉膛内环境温度不均匀,造成容器受热不均匀,从而导致容器在热处理完成后设备硬度局部未达到要求,造成设备的二次局部热处理。针对这一问题,我们总结以往经验,经过多次重复热处理的试验,总结确定出公司干气加热炉碳钢和低合金钢薄壁容器消应力退火的升温速度及降温速度,如表3.2.2所示。

同时,此干气加热炉为可调节炉膛体积的加热炉,当小直径、小体积的薄壁容器进行消应力热处理时,应尽量减小炉膛体积,在合适的升温、降温速度下,保证设备均匀受热。

在上述措施的实施下,保证了薄壁容器的热处理质量,见图4.1与表4.1所示。

四、总结

近几年来我公司制造的薄壁容器,热处理后再未出现过筒体椭圆度超标和硬度超标的问题。提前做好碳钢和低合金钢薄壁压力容器热处理的支撑、合理摆放位置及热处理过程的工艺控制工作,就能减少后续的维修以及重复消应力退火的问题,不但降低了设备制造的成本,同时节省了工期,赢得了市场。

参考文献

[1]GB/T150-2011《压力容器》

[2]GB/T151-2014《热交换器》

[3]NB/T47015-2011《压力容器焊接规程》