化学剥离MCrAlY金属涂层研究及应用

2021-07-01谢凡许松华罗燕金王建梁杨诚周晔

谢凡 许松华 罗燕金 王建梁 杨诚 周晔

摘 要:工业燃气轮机在高温、高压和高转速的环境下运行,热障涂层是部件安全长期运行的有效保障,涂层的剥离是周期性检修的重要工艺环节,本文从涂层与剥离技术、剥离设备、待剥离部件及溶液准备、剥离作业、后处理与检测等方面进行了简要论述。

关键词:燃氣轮机、化学剥离、MCrAlY涂层、溶液

引言

工业燃气轮机属于以高温燃气为工质的高效清洁的火电能源核心动力设备,与航空发动机一起被纳入国家重大科技专项“两机专项”。在追求单机及联合循环效率提高的背景下,透平前温不断提高,先进机组的透平前温已经达到1500~1600℃,转速达到3000RPM,极端的服役环境对机组部件的设计、制造和综合性能要求极高。只有通过高效率、高负荷的气动设计;高温、低排的燃烧系统设计;高强度、优良冷却的透平组件设计等才能满足,这就必然要求热部件采用卓越的高温合金材料、优良的热障&耐腐蚀涂层、先进合理的冷却系统。在材料和结构优化的基础上,通过涂层的补充,能够显著提升热部件的承温能力和寿命,热障涂层(Thermal barrier coating,即TBC)由于工艺成熟、安全可靠在行业内得到广泛应用,高温运行后失效涂层的剥离作业是热部件的运行后维护的重要环节[1]。

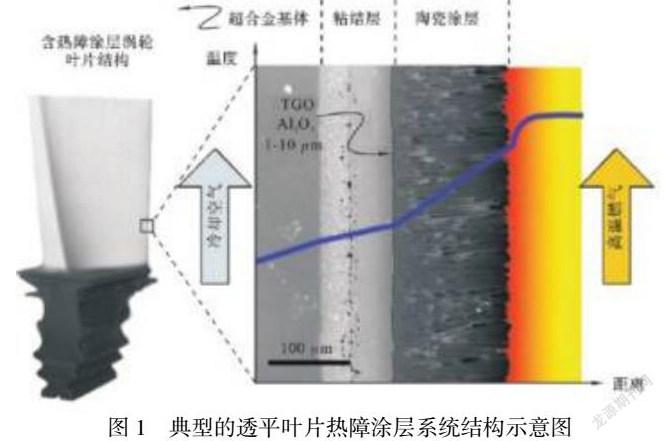

1、涂层及剥离技术

自上世纪五十年代就有防护涂层的报道以来,经过多年的发展,高温涂层的成分、结构、制备等均取得了巨大进展.目前应用最为广泛的TBC系统主要包括四种,即陶瓷层(Zr2O)、粘结层(MCrAlY)、超合金基底以及在陶瓷层与粘结层之间形成的以氧化铝为主要成分的热生长氧化层(TGO)组成,具体如图1所[2]。

涂层的剥离技术可以分为物理和化学两大类,简要介绍如下[3]:

(1)物理剥离常用工艺

1)喷砂:利用喷砂设备,在一定的角度、压力和速度条件下,将特定目数的砂粒吹向被剥离部件,一般用于陶瓷涂层、污物的去除,也可用于表面扩散涂层和金属粘结层的剥离,工艺要求较高。

2)打磨:利用砂轮或砂带机,采取自动化或手工方式剥离涂层,一般用于表面扩散涂层和金属粘结层的剥离,工艺要求高。

3)电火花处理:一般用于局部涂层剥离。

4)激光工艺:可以整体或部分去除特定涂层。

5)高压水剥离:利用超高压水作为工质冲击去除涂层,可以去除各类涂层,设备昂贵。

(2)化学剥离常用工艺

1)酸液法。

2)碱液法。

3)电解法。

耗时耗力、质量难以控制是物理剥离工艺的典型缺点,工艺控制和作业安全则是化学剥离需要重点的地方,经过多年研究与实践,业内不同企业形成了各具特点的涂层剥离工艺习惯。国外企业主要采用酸、碱等溶液实施有效的涂层剥离作业,由于工艺的成熟固化,这一类工艺安全高效,对于控制维护成本效果明显,而国内企业和研究机构由于工艺技术受限,主要以物理方法为主。

2、化学剥离涂层工艺开发

2.1设备准备

化学剥离设备由室内剥离主体设备和室外喷淋塔组成(见下图2)。主体设备包括八个带有自动控制装置的液体槽、主电箱、机械吊臂、槽位光电传感器和必要的风管等组成,主要进行热通道部件各种涂层的剥离和清洗作业;室外喷淋塔由集成式喷淋塔、循环泵、流量泵和风机组成,主要用于酸雾、液体的吸收中和作用。

剥离设备运用了高质量的材料包括PP、NPP、PVDF 塑料材料等。 在设备制造中,采用:

1)结构的稳固焊接;

2)PP材料对钢结构的无缝包裹;

3)各水槽酸槽的精密焊接制造;

4)各传感器的可靠安装;

5)电气设备的可靠稳定的运行。

同时对设备包括机械臂,电控箱等较以前的设备做了更加精密的改进,使得安全可靠性更高,操作更加简单便捷。

2.2叶片准备与溶液配制

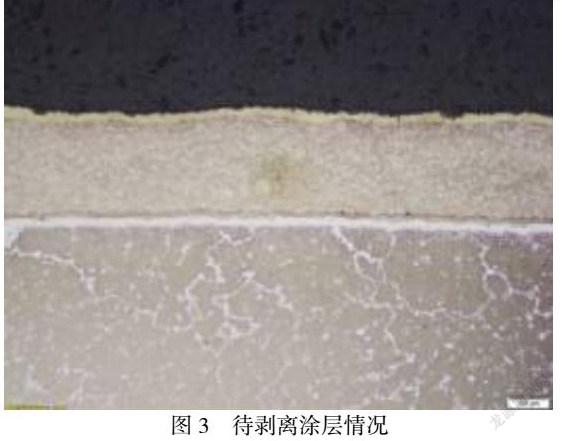

本次剥离试验选取了经历一个中修周期的某F级二级动叶,叶片基本情况如下:

材质:GTD111

涂层:MCrAlY(涂层厚度见下图3)

运行小时数:21935小时

启停次数:441次

剥离试验叶片清理与遮蔽流程如下:

1)喷砂清理叶片表面附着物;

2)加热去除表面油脂污物;

3)冷却孔注胶并固化;

4)非剥离区域着遮蔽防护。

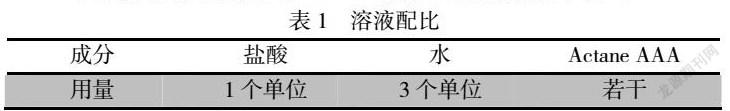

本次剥离试验主要针对MCrAlY涂层,配置溶液如下表1:

2.3剥离作业与监测

化学剥离 MCrAlY 金属涂层工艺流程分为剥离溶液的加载、剥离作业和剥离过程涂层厚度检测等三个部分:

(1)剥离溶液的加载。

往酸槽内加入盐酸、润湿剂、水,并做好记录。

(2)剥离作业工艺如下:

①将酸洗槽门打开。

②把吊篮用起重设备放进酸洗槽内并且水平放好。

③把起重挂钩从吊篮处移开。

④关闭槽门,由于槽内放入动叶水温有所下降等待观察一段时间水温上升到温控值

⑤酸槽浸泡,结束后打开槽门,并且启动鼓泡

⑥打开起重设备把酸槽内的吊篮用挂钩吊起一定的高度等待吊篮内的酸液沥干

⑦吊篮运行到水槽位置后放入水内浸泡 15 分钟

⑧吊篮从水槽吊起后要沥干再运行到托盘上

⑨把叶片从吊篮内拿出来用红色百洁布清洗叶片并用水清洗叶片

(3)剥离过程涂层厚度检测

①剥离完成后,使用手电筒检查叶片状态,是否有明显残留涂层和腐蚀母材等异常状态。

②使用压缩空气把叶片水渍吹干。

③将叶片放在平台上,打开热电合金分选机电源开关。

④待检测设备指示灯闪烁时,金属夹在无涂层区域,金属棒点击在酸洗涂层区域,然后看显示数值,再标出残留涂层的区域和数值

2.4后处理与检测

(1)剥离作业完成后利用燃气轮将叶片表面的遮蔽物焚烧干净,并用压缩空气枪清理叶片表面和内部通道的残留物。

(2)试验叶片涂层剥离工艺执行完成后,采用金相检测法确认剥离效果(如图4所示)、测量局部残留涂层,必要时实施去除作业。

3、总结与改进

(1)建立了具备量产作业要求的化学剥离线,进行了化学剥离设备调试;

(2)通过配制剥离溶液,开展剥离试验,掌握了化学剥离MCrAlY涂层的技术工艺;

(3)在涂层剥离认证过程中,开展涂层剥离及相关环节的工艺认证、质量评定,建立了部件涂层剥离全流程的监督体系,为燃机热部件修理过程提供技术保障;

(4)下一步将继续完善检验检测方法,提高设备自动化水平。

参考文献

[1]王铁军、范学领-热障涂层强度理论与检测技术[M]西安交通大学出版社: 1-23

[2]PADTURE N P, GELL M, JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science, 2002, 296(5566): 280–284.

[3]何利民等-高温防护涂层技术[M]国防工业出版社: 185-212

作者简介;

谢凡(1985.9.1),性别:男;籍贯:湖北孝昌;民族:汉;学历:本科;职称:工程师;研究方向:工业燃气轮机热通道部件修理、新件制造。

中国华电集团科技项目,编号CHDKJ21-02-43