轮机工程测试技术研究

2021-07-01林海清

林海清

摘 要:本文结合实际思考,首先简要分析了轮机工程测试技术的主要内容,其次对轮机工程测试技术的确定船舶内燃机运行方向、加强船舶管路设计、增强安装与调试工作、强化轮机维修力度的应用方式进行阐述,使轮机工程能够在水下正常运行,通过测试的方式提高轮机转动环节的稳定性,从而实现对轮机运行测试成果的价值推广。以期对相关部门的各项工作有所帮助。

关键词:轮机;工程;测试技术

引言:

现如今,水下作业工程相对较多,大型水轮机设备已成为海上的常见设备,使各部门逐渐提高对其的要求,使轮机工程迎来了新的挑战并通过测试技术来测定轮机的运行系统,增加信息技术、数据技术以及自动化技术在其中的应用,提高轮机工程的安全性能,确保此项工程的实际运行效率以及安全性,增加各项设备在水中的辨识率,进而促进轮机工程测试技术的进一步发展。

一、轮机工程测试技术的主要内容

轮机工程测试技术所涉及的内容较多,但基本可规划为能量测试、流部件磨损及侵蚀程度测试、零部件力特性测试、运行稳定测试。在实际船舶运行期间由于长期经受到水力的轻视,需运用测试的方式避免在其运行期间出现故障,赋予轮机国内工程新要求。测试工作人员可制定统一的检测标准,由专业技术人员对各项指标进行检测,使其具备相应的测试经验,运用分析、结果审计的方式来保证轮机工程测试结果的稳定性、真实性以及可应用性。例如:在三峡原型水轮机初试期间,工作人员需掌握船舶内燃机运行方向,增加传感器的应用,确保所选用工具满足轮机工程的标定要求,增加在船舶中的测点设置,安装传感器并制定信号处理方案,避免各项操作环节存在纰漏,一旦某环节出现不足,则需进行试验结果比对,以保证各机组的正常运行,了解在轮机测试工程中的阻碍因素有。

二、轮机工程测试技术的应用方式

在轮机工程测试环节出力试验、效率试验、振动摆度试验、压力脉动试验、厂房振动试验、动应力试验等皆为所需测试的环节,我们可根据船舶的停机状态对其方向、管路、安装与调试以及轮机维修环节进行操作,根据振动原因分析的方式,实现对导流板状态的测定,运用加固修补的方式,对比修复前后轮机的运行状态。同时对试验机组、内部测点设置、试验项目等提出更好的要求,确保轮机工程测试技术能够发挥出其实际作用。

(一)确定船舶内燃机运行方向

以船舶内燃机方向为例,可通过轮机测试的方式,確定稳定运行区(绿色区)、禁止运行区(红色区)、限制运行区的实时状态(黄色区),利用真机试验的方式,把控各区内轮机的实时状态,以最为平稳的区间参数为例,控制好水力共振模式,避免出现异常振动、卡门涡共振等问题。这样可将轮机内部压力脉冲控制在4%以内,保证机组共振工作的顺利开展,使振动幅值被控制在允许限度内。使此区域水轮机的水力条件得以稳定,避免在传播恢复正常期间,机组内部出现不稳定现象、若该区域未出现水力共振等异常状况,则需将压力脉冲进行调整,将其规划在做大限度为6%,则最小限度为4%,使机组振动值在可操作范围内,确定标准允许值,通过测点的方式保证此区域振动频率及脉动主频在规定范围内,这样方可保证尾水管涡带频率,实现对轮机工程的测试。再者可从材料疲劳的角度进行分析,根据材料运行期间的疲劳状态(如延缓疲劳、低频较高、裂纹等)确定轮机的可运行区域,测定机组短时间内是否可以正常运行。

另外,若轮机效率较低,则水力条件也相对较差,那么压力脉冲则不可超过5%,增加测点的设置,避免出现超过振动幅值的现象,确定测试频率相对复杂的区块,控制好主频避免出现过于突出的现象。这样方可实现对转频率及高频率的区块测量。若存在转轮区,则可控制好进口水流的脱流、撞击现象,避免在叶道涡内出现不良水力。一旦压力脉冲较大,则会造成大规模的振动,不利于轮机工程测试技术的应用,可控制好整体动应力,使机组可以在内部顺利运行,避免出现疲劳现象缩短轮机使用年限,以确定水轮机是否可以在此区域运行及是否方便船舶内燃机的使用及维修工作开展,进而确定船舶内燃机运行方向[1]。

(二)加强船舶管路设计

掌握轮机工程的运行过程,确定船舶柴油机是由何种零件制造,利用船舶设计图纸审阅,柴油机图纸测定的方式,分析零部件的结构工艺、编制柴油机零件加工工艺,以测定在轮机工程中的各项参数,确保船舶柴油机的装配与调试工作能够顺利开展,利用测试技术赋予船舶装置安装动力。例如:结合实际工厂制造方式进行分析,了解柴油机装配工艺及编制制流程,结合指导书进行调整,利用磨合试验的方式,将船舶运行状态与出厂期间状态进行对比,提高轮机的基础性能,以检验报告的方式对此工程进行检测,保证船舶轴系、管路连接设计、定位安装以及其他衔接工作的顺利开展。这样即可根据船舶动力装置运行状态、修理状态及维护状态排除故障,运用拟定船舶轮机工程的方式,规避引水管道的破损问题,使压力动脉能够正常运行,通过模型比对的方式,提高试验结果的真实性、可行性,以保证此项目满足运行要求,提高轮机工程的整体质量,运用性能验收试验、升降水试验以及启动试验的方式进行反复试验,维持船舶管理设计要求,促使机组的真实性能可以展现出来,实现对电网运行环节的调试,增加机组内的稳定性因素,进而保证船舶经营及生产管理工作的顺利运行[2]。

增强安装与调试工作

根据不同轮机的运行状态,把控其存在机组,使每台测试完毕的轮机稳定性、能量特性能够展现出来。因此,可加强对试验内容的了解,通过开机(自动或手动)-变转速测试-整体变负荷测试-升励磁测试-甩负荷试验-过速及低油压停机测试的方式,测定每台机组的性能,规划出具体机组的运行区域,控制机组振动范围,给予其新引发的安全性要求,避免在试运行启动期间出现问题,利用科学的解决方案,实现安装与调试环节的加强。这样一来,方可保证在最短时间内将新机组进行调试,有效缩短轮机工程的工期[3]。

(三)强化轮机维修力度

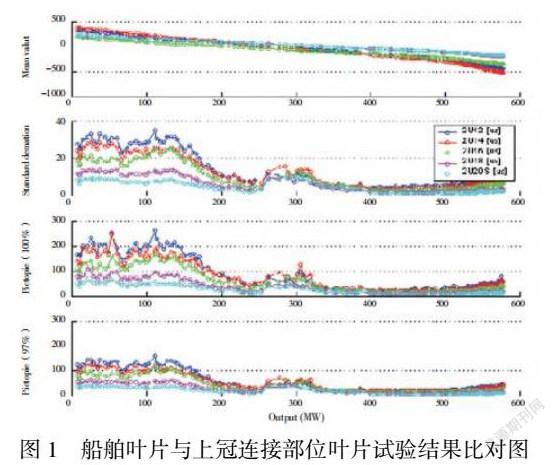

轮机工程运行期间易受到温度、湿度及被测部件表面变化的影响。因此为强化轮机的维修力度,可运用测试技术测量应变片的电阻值,避免受到过多的温度影响导致应变材料过于膨胀,控制好被检测部位的整体温度,利用伸拉及压缩的方式,规避虚假应变风险。若转轮应变测试期间水内过于潮湿,粘贴剂则会出现吸潮现象,造成电阻值骤降,导致读数漂移或虚假应变的现象出现。所以可增加防潮剂(如石蜡、凡士林等)的应用。这样方可保证应变值在标准限值内,满足轴线以及线性分布要求,不易出现测量误差。通过船舶叶片与上冠连接部位叶片试验结果比对的方式(具体比对图如图一所示),使实测效率曲线不易产生过大变化,进而保证试验模型的对比工作顺利开展,避免在试验期间出现多的共振现象,提高转轮叶片的修型工作的实施频率。一经处理方可避免出现高频振动问题,使噪声可基本消失,辅助轮机维修工作的开展。

结论:综上所述,为保证轮机工程测试技术的顺利开展,可制定内部机组启动调试方案,实现对轮机工程稳定性、能量特性的评测,确保轮机工程测试技术能够向着新的方向发展。若未落实到位,势必会对水轮机的转动产生影响。因此,为增加轮机工程中的安全性因素,可利用轮机工程测试技术为水轮机的运行提供相应的理论依据。

参考文献:

[1]李昌宽.船舶轮机工程在检验中常见问题及对策探析[J].中国设备工程,2022,(01):181-182.

[2]孙鹏,隋江华.轮机工程专业现代学徒制人才培养模式实践探索[J].航海教育研究,2021,38(04):44-47.

[3]林文城.轮机工程技术专业在线教学的探讨与思考[J].武汉船舶职业技术学院学报,2020,19(04):39-42.