地铁车辆底架线槽线束超高及大线绞线问题解决办法

2021-07-01曹璐璐赵晓强曹建彩付露露

曹璐璐 赵晓强 曹建彩 付露露

摘 要:随着城市轨道车辆无人驾驶技术的发展,无人驾驶地铁车辆项目也逐渐增多。无人驾驶项目控制电路及传感电路更为复杂,底架设备密集,对于采用传统统型结构的底架线槽而言,电气布线过程中线束超高,大线绞线造成的生产返工问题等也在无人驾驶项目中频繁暴露出来。本文通过对电气布线工艺转化过程中识别线束超高及解决大线绞线提供了解决思路和办法,该办法能够在工艺转化过程中提前预判线束超高及大线绞线从而减少成本的浪费,达到精益生产的目的。

关键词:统型线槽;线束超高;大线绞线

1.绪论

近年来,随着城市轨道车辆无人驾驶技术的发展,无人驾驶地铁车辆项目也逐渐增多。无人驾驶项目地铁车辆的控制电路及传感电路相较于传统地铁项目而言更为复杂,电缆数量也更多,因此生产过程中由于电缆较多无法布线导致的问题也层出不穷。对于采用传统统型结构的底架线槽而言,问题主要有电气布线过程中线缆超高导致线槽盖板无法安装及大线绞线这两方面。

因此,在电气工艺转化过程中识别并判断线束超高及大线绞线的情况,通过对线槽线束提前采取工艺措施或申请更改设计方案,可以避免到生产现场才发现线束超高及大线绞线从而造成的时间成本、返工物料成本、管理成本的浪费,提高试制过程工艺验证及现场生产效率,达到精益生产的目的。

2.底架线槽构成

城市轨道车辆底架線槽分为高压侧线槽和低压侧线槽,其中低压侧线槽和高压侧线槽又由2个端部线槽和主线槽构成。高压侧和低压侧主线槽采用统型结构,因项目和车型的不同而线槽盖板不同。高压侧线槽线束主要有5A、5B、5C、5D、5E等级构成;低压侧线槽线束主要有1A、1B、2A、2B、4A、4B等级构成。通常情况下,5C/D/E等级合并成束并进行分束,4A/B等级合并成束。无人驾驶项目中电缆超高问题主要发生于5C/D/E等级和4A/B等级,大线绞线问题主要发生于高压侧线槽线束。

3.高压侧线槽线束超高及绞线

针对高压侧线槽线束的超高及大线绞线问题,有2个可行且经过验证的方案可以普及应用于所有统型的底架线槽结构项目中。

3.1 画出线槽剖面图

方案1验证于苏州某项目底架线槽线束:画出大线在线槽中的剖面排布图,在生产过程中严格按照大线排布进行下线和成束,保证线束布线的刨面状态与验证一致。在画剖面图过程中,结合布线图纸中端箱出线和设备出线位置调整电缆在图示中的位置,确保电缆在端部线槽和底架设备处出线不绞线。

方案1如下图1所示,局部图如图2所示,通过1:1的模拟线槽线束剖面状态,具体到每个车型每根线号可以达到检测线束是否超高的目的。通过对端箱出线和底架设备出线位置对电缆进行排布,可以满足较少大线绞线的目的。

该方案能够清晰明了的看出每一根大线在线槽中的排布,工艺操作过程具化量化,是否超高一目了然,结合端箱布线和底架设备布线图纸能够初步解决大线不绞线的问题,但是也存在不足,即:设备进线口处进线的三维状态无法通过该图显示出来,初步判断的大线不绞线但在三维中并未逐一验证,若采用方案1做到不绞线还需结合三维逐一核实方可做到。

3.2 细化工艺分束操作步骤

底架线束电气布线工艺转化过程输入为设计的设备清单和线线清单,输出为底架模板附表。其中模板附表又包含主线槽、车顶高压短接线、底架设备接地线、底架短接线、底架一位端引上线、底架二位端引上线、5等级分束等能够指导线束切割及成束的文件模式。主线槽为双向清单,其他为单向清单,区别于客室主线槽有L/R的区分,底架主线槽出线口为单纯的数字形式。5等级分束表格为大线分束的指导文件也决定了大线绞线的状态。

方案2具体操作为细化分束操作步骤,在现有的模板附表分束的基础上优化分束的操作过程,即采用动车项目中普遍使用的大线排布图类似的形式来制作底架线束附表中的高压侧线槽线束分束,该方案在深圳某项目上进行了验证,并且达到了减少了试制过程中由于大线绞线造成的返工的目的。

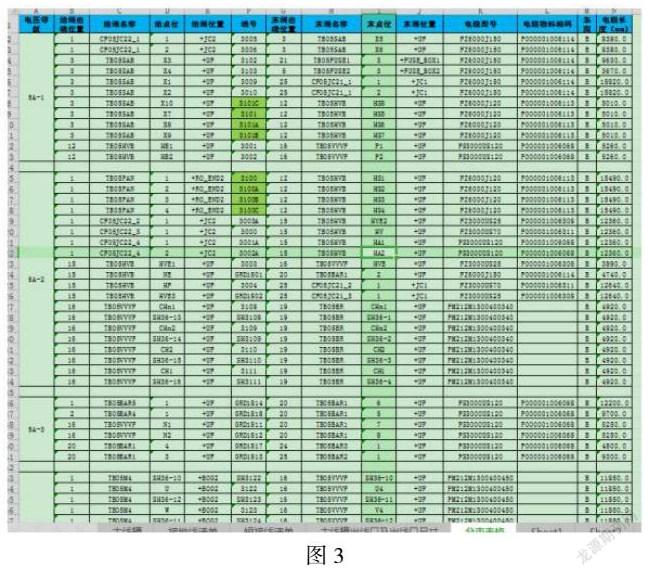

方案2主要输出依然是现在附表采用的分束表格,如图3所示:

区别在于以前分束表格并没有严格的操作原则,操作过程具有随机性,导致大线是否会绞线成为了薛定谔的绞线,该分束方法将分束操作过程具化下来,步骤如下:

1、将5等级线束从主线槽中带出线位置筛出连接清单;整个表格线号、车型删除重复项变成单向清单;

2、依次线型排序、末端出线位置排序、始端位置排序、将表格变成按照始端出线位置从小到大的表格;

3、按照始端名称、末端名称、线型不一致在表格中插入空格;

4、1号出线口按照端箱从里向外或从外向里排序;得到1号出线口整齐的小线束若干;并涂色标记;

涂色第1束小线束开始看末端位置,将未涂色始端位置与涂色线束末端位置一致的线束合并;优先50平以上线束;优先两端去同一部位多根线型一致电缆;并画简易线束排布草稿;保证每束线50平以上电缆排布不超过8根;举例:1-3号口50平以上大线1根与3-5号口1根50平以上大线算排布1根;

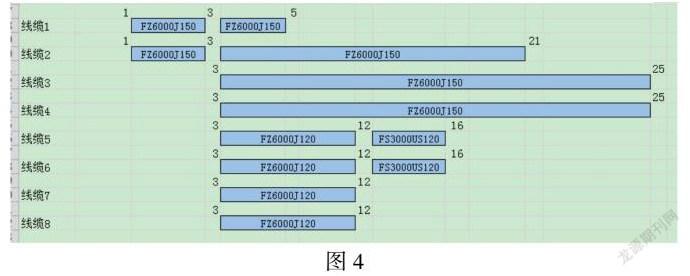

以上图附表的5A-1为例线束排布简图如图4所示:

结合布线图纸对同一设备出线进行微调;优先调整去同一设备的另一端为单根出线线缆;若另一端为进端箱电缆,不能连跨2束线;举例:5A-1可以移动到5A-2,但是不能去5A-3。

该方案能够在现有布线工艺转化基础上并不改变原有的布线工艺转化过程,仅在分束过程中增加细化步骤。因对线束成束进行了根数的限制所以能够解决大线超高的问题,又因在制作过程中已经将端箱出线、设备出线提前考虑进去,所以能够在不改变现有布线工艺转化输出的基础上,最大限度的解决线束超高和大线绞线问题。且该方案在深圳某项目上进行了验证,与同期其他无人驾驶项目试制相比,大线绞线问题得到了较好的解决。因此,该方法可以普遍运用于其他城轨地铁车辆项目对线束超高和大线绞线预判上。

3.低压侧线槽线束超高

因低压侧主线槽与端部线槽剖面结构不同,主线槽高为80mm,在转向架上部过枕梁处的端部线槽高度为50mm,且宽度相较于主线槽而言也更窄,因此,满足主线槽高度要求的4等级线束,但在过枕梁处的端部线槽却可能存在超高的情况。特别是无人驾驶项目,由于低压侧线槽中4等级电缆超高而造成现场生产的返工并不在少数。

由于低压侧线槽线束超高的问题频繁发生于无人驾驶项目中4A/B等级跨枕梁的端部线槽线束,部分项目主线槽端部4等级出线甚至多达近500根,因此,在布线工艺转化过程中对端部线槽在枕梁处的超高情况进行验证迫在眉睫。

4等级线束较多,在工艺转化周期较短的情况下类比5等级电缆进行1:1剖面图验证并不现实,因此对4等级电缆分束进行粗略模拟是最佳的方式。

考虑到4等级电缆线型并不一致且还存在多芯线的情况,因此进行极端情况的模拟可以最大限度的满足线束分束防护的要求。

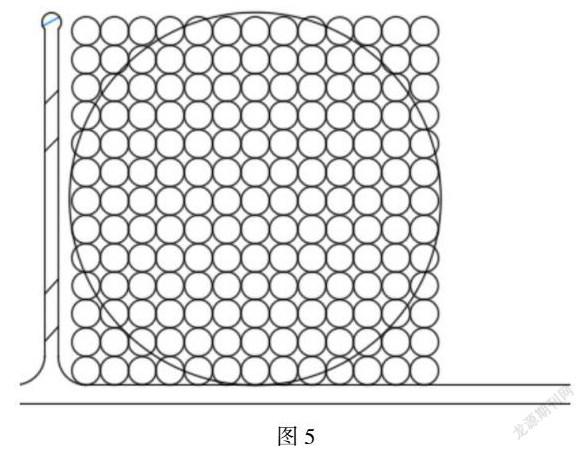

以深圳某项目为例,在项目布线工艺转化初期,做4A/B等级电缆最大线径的刨面正方形布局满高图粗略验证及圆形线束验证,可以得到最极端情况下4等级电缆的分束的最极端情况。对于多芯电缆可以按照每根线芯按照1根最大线径电缆计算。

在做防护信息的时候以此数量为依据,对4A/B电缆在端部线槽处进行分束成束,端部布线超高问题可以得到解决。图5所示为深圳某项目中4等级中外径最大单芯电缆在端部线槽1:1的剖面模拟:

由上图可见,4等级若为正方形满放为169根,呈圆形最大为135根,因此以此数据为依据,对4A/B等级跨枕梁的端部线槽线束进行分束,可以解决4A/B等级电缆在端部线槽超高的问题。

4.结论

电气布线工艺的转化过程,决定了城轨车辆布线的可行性与美观性,无人驾驶地铁车辆线路复杂且逐渐普及给布线工艺转化的过程也带来了问题和挑战。我们遇到的线缆超高和大线绞线问题,上述解决方案能够提前预判该问题,并在布线工艺转化过程中起到指导布线工艺转化和审核设计图纸的目的。