浅析海洋工程大型浮式起重机单双钩模式升级改造

2021-07-01郑继伟

郑继伟

摘 要:海洋工程大型浮式起重机(以下称浮式起重机)在使用过程中,由于结构物的吊点角度及强度不能兼顾双钩和单钩两种不同钩齿距的吊装形式,致使浮式起重机用途受到限制。若能拥有单钩作业和双钩作业两种模式,并能在短时间内完成两种模式间的转换,将大大增强市场的竞争力。本文对浮式起重机单/双钩升级改造过程的相关技术与方案进行分析探讨,仅供参考。

关键词:浮式起重机;模式转换;方案对比

1.概述

现阶段,随着海洋工程技术的不断发展,结构物建造吨位不断增加,重量在2000吨到3000吨的结构物十分常见,应用于海洋石油生产的平台重量更是经常达到4000吨以上。目前,国内常用的大型浮式起重机主吊钩绝大数为单钩式。虽然双钩式起重机的最大起重能力强于单钩式起重机,但由于一般吊装结构物的吊点角度及强度不能兼顾单/双钩两种不同钩齿距的吊装形式,而在建造中,一旦确定吊装方案并完成结构物制造后,其吊点位置将无法更改,使得双钩式起重机不能替代其它单钩起重机进行吊装,致使大型浮式起重机用途受到限制。

双钩式浮式起重机使用单钩吊装的限制:

1)单钩吊装会对扒杆产生较大扭矩,對扒杆有不利影响;

2)单钩吊重曲线下降较快,在跨距50m时,如吊重2000吨,考虑动态放大系数DAF=1.15时,最大吊装2000/1.15=1739吨。固对2000吨及以上吨位的结构物,不满足吊装使用要求。

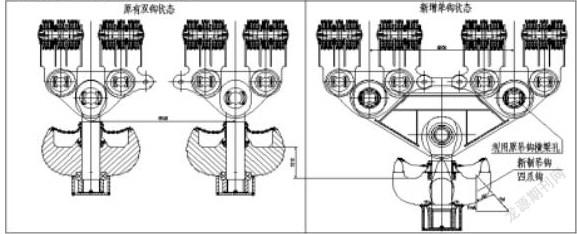

为了解决该问题,可以为双钩式浮式起重机增加一套吊重能力满足安全载荷的单钩,使浮式起重机拥有单钩作业和双钩作业两种模式,并能在短时间内完成两种模式间的转换。由于有了单、双钩两种作业模式的优势,将大大增强大型浮式起重机的国内外市场的通用性竞争力。

2.单双钩模式转关方案

在添置单钩后,根据使用需求,双钩和单钩可以进行模式转换,主要操作步骤如下:

1)首先将现用钩头及钩箱从工作位置吊装至存储位置;

2)利用液压油缸等工装,将钩头与动滑轮组连接的横轴拔出,使原钩头与滑轮组分离;

3)将拟用的钩头及钩箱吊至工作位置;

4)下放扒杆至合适位置,利用液压油缸等工装将动滑轮组与拟用钩头连接并调试。

海上浮式起重机涉及国家法规的要求、海洋行业内部的要求、国际组织标准的要求等,尤其是取得双船级的船舶,涉及到两个船级社双重标准的审核。双钩模式升级改造完成后,需完成吊重试验方可使用,在试验中将完成单双钩模式转化试验、110%钩头载荷实验等项目,由船级社提供产品试验证书和新钩头的吊装曲线。

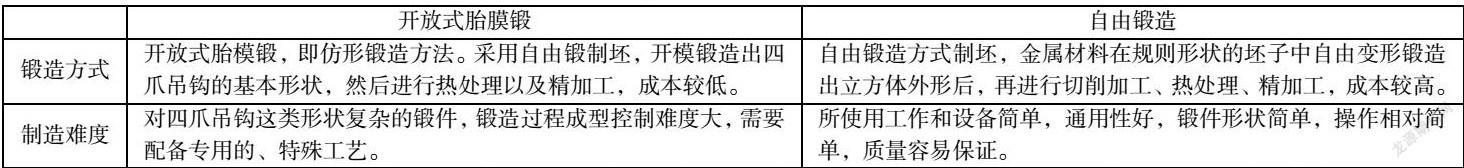

3.主吊钩制造方式对比:

可以看出,采用自由锻造的方式进行钩爪制造,虽然材料利用率低,锻件毛净比高,加工余量大,制造成本高,但是锻造工艺相对简单,质量容易保证。

4.单双钩模式升级技术规范

1)确定单双钩模式转换时所需的专用工具图纸;

2)确定新制单钩的吊重曲线图;

3)相关电气改造设计,增加模式选择开关及相应的吊重吨位预警等功能;

4)新制吊钩及钩箱对船舶稳性的计算及强度校核计算;

5)取得新制吊钩、平衡梁等附件的船级社证书;

6)所有文件均需按照船级社最新相关规范进行设计,并由供货方向船级社审图中心送审并将退审意见关闭;

7)原船舶文件如因改造需要升级,均需由供货方升版并提交船级社进行审批;

8)确保成品锻件无缩孔、疏松等其它缺陷,所有试样的取样及试验,均应需甲方和船级社现场见证,吊钩及吊钩横梁、螺母等重要部件,在其适当部位应有船级社的验证标识;

9)新、旧吊钩钩箱要充分考虑到海上作业时钩箱的冲击力,应采用相应的防护措施及钩头转化时专用工具的摆放位置;

10)吊钩及附件的生产制作、试验应满足船级社规范要求,各零部件需取得船级社产品证书,在验船师的监督下完成制作;

11)负荷试验完成后进行探伤检验并出具相关报告;

12)生产供货方应提供所有相关材质报告、焊接程序、无损检验报告、强度计算报告、图纸等:

a.新钩和配套连接附件(如平衡梁、连接销、轴承等)的结构图及相关计算报告;

b.新、旧移动式吊钩钩箱设计图及强度计算;

c.新、旧吊钩钩箱船体强度校核、强度计算分析及相关加强方案;

d.单双钩模式转换时使用的专用工具、清单及详细图纸;

e.单双钩模式转换的操作流程图及操作手册;

f.单钩吊重曲线图;

g.改造后的船舶稳性计算报告;

h.原船相关图纸、文件的升版资料(包括总图、吊重曲线、船体局部结构图)。

参考文献

[1]王凤辉, 杨炳发, 韩雁凌.浅谈大型浮式起重机总装工艺[J].中国造船, 2008.

[2]李云峰.浅析浮式起重机的生产效率[J].科协论坛,2011(9).船舶与海上设施起重机规范 CCS 200895A9F312-9D51-456B-8D6E-F153F3A28F23