关于轨道交通用定位转臂延寿提质的技术研究

2021-07-01谢祥

谢祥

摘 要:“轨道交通用定位转臂延寿提质技术开发”主要依托金属构件轻量化设计与近净金属成形精密制造领域取得的研究成果作为技术基础,结合中国中车在轨道交通用定位转臂高精密加工中的现实需求,“轨道交通用定位转臂延寿提质技术开发”,通过开发定位转臂产品结构优化技术、定位转臂产品延寿技术、开发工序能力提升与保障技术等,实现对于定位转臂的精加工,最终实现提高定位转臂产品疲劳寿命5%、降低定位转臂产品废品率至2%以下;满足我国轨道交通尤其是高速铁路需求。

关键词:轨道交通;定位转臂;延寿提质

1轨道交通用定位转臂延寿提质技术开发研究依据

1.1项目国内外科技创新发展概况

铁路轨道交通设备中,要通过转向架解决在高速运行时车辆的平稳性、稳定性及安全性。铁路车辆运行性能主要取决于其转向架,构架作为转向架的最核心部件,是承载和传力的基体,是转向架众多零部件连结的主体骨架,它不仅将转向架的各零部件连接成一个整体,同时还承受和传递各种作用力,其结构、形状和尺寸大小都应该满足各零部件的组装要求,因此其质量对转向架性能影响很大。动车组转向架构架目前均采用全焊接结构的H型构架,其结构的主体部分基本相似,主要由侧梁、横梁以及各种吊座(锻件)组成,侧梁、横梁也都采用钢板焊接的箱型结构。

构架与轴箱定位的连接方式大多采用转臂节点方式,通过连接块将轴箱节点固定在构架上的转臂定位座内来限制自由度,进而起到定位的作用。随着动车组运行速度的提高,动车组各部件的服役环境越来越恶劣,轴箱作为动车组承载的重要部件,其安全性和可靠性受到越来越多的重视,对于影响轴箱体安装的关键部位(转臂定位座)技术要求很严,因此构架上安装轴箱体的转臂定位座通常要求精加工来完成。

1.2项目研究的目的、意义

本项目“轨道交通用定位转臂延寿提质技术开发”,通过开发定位转臂产品结构优化技术、定位转臂产品延寿技术、开发工序能力提升与保障技术等,实现对于定位转臂的精加工,最终实现提高定位转臂产品疲劳寿命5%、降低定位转臂产品废品率至2%以下;满足我国轨道交通尤其是高速铁路需求。

1.3项目同类技术或产品国内外竞争情况及产业化前景

定位转臂是连接轮对轴箱和构架装置的关键部件。目前,转向架所用定位转臂多为分体式结构,主要包括定位转臂、轴箱体及夹紧箍等部分,分体结构的缺点是簧下质量较重,构成零件较多,分解组装工艺复杂,耗费大量人力物力,生产效率低下。其次,是当前加工精度还不能满足轨道交通尤其是高速铁路的需求。

机车零部件是构成铁路机车配件加工整体的各单元及服务于铁路机车配件加工的产品,其主要可以分成牵引和制动系统、转向架、自动防护系统、自动驾驶系统、车门和轴承等细分领域。机车零部件作为轨道交通制造业的基础,是支撑行业持续健康发展的必要因素。

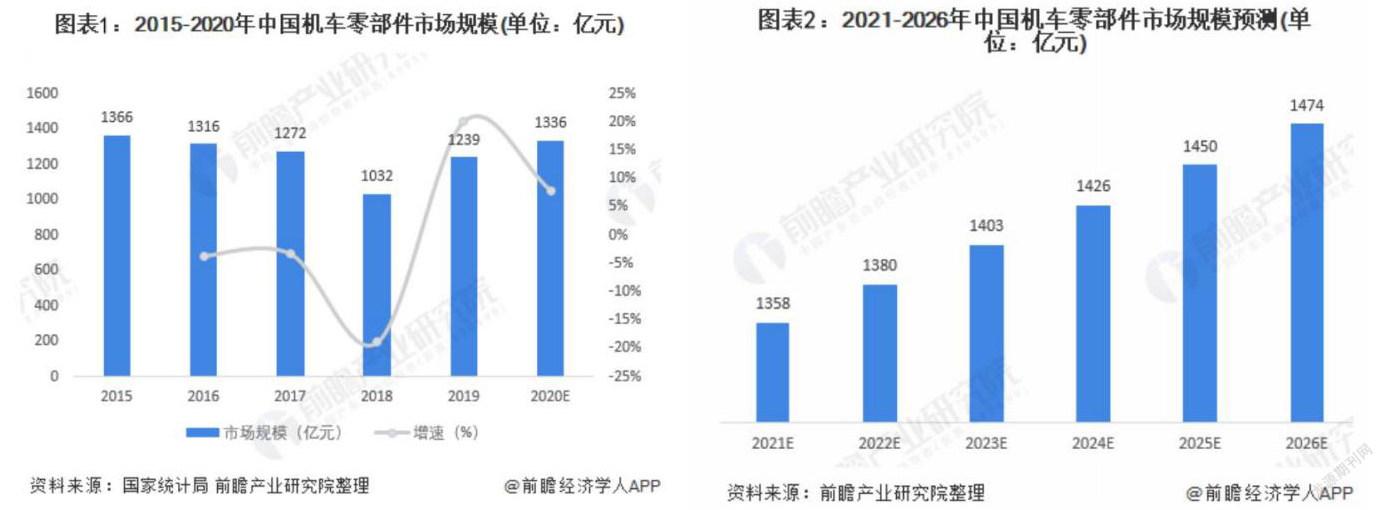

根据国家统计局数据显示,2015-2020年,我国机车零配件行业市场规模整体呈波动趋势。2019年,我国轨道机车零部件销售收入约为1238.56亿元,同比上升20%。经过初步预测,2020年我国轨道机车零部件销售收入约为1336亿元。

根据2020年8月发布的《新时代交通强国铁路先行规划纲要》,到2035年,全国铁路网运营里程达到20万公里左右,其中高铁7万公里左右。20万人口以上城市实现铁路覆盖,50万人口以上城市高铁通达。纲要明确,未来将统筹推进高铁主通道及普速铁路通道建设,普速铁路基本覆盖县级以上行政区。到2050年,全面建成更高水平的现代化铁路强国,全面服务和保障社会主义现代化强国建设。

因此,2021-2026年,中国机车零部件市场规模呈现逐渐上升的趋势。在交通强国为目标的大背景下,轨道交通行业将达到迅速发展,相应地,作为轨道交通行业的上游,机车零部件行业也将得到迅猛发展。

2轨道交通用定位转臂延寿提质技术开发项目主要研究内容

2.1主要研发内容和要重点解决的关键技术问题

本项目“轨道交通用定位转臂延寿提质技术开发”,通过开发定位转臂产品结构优化技术、定位转臂产品延寿技术、开发工序能力提升与保障技术等,实现对于定位转臂的精加工,最终实现提高定位转臂产品疲劳寿命5%、降低定位转臂产品废品率至2%以下;满足我国轨道交通尤其是高速铁路需求。

2.1.1主要研发内容

1)开发定位转臂产品结构优化技术。

2)开发定位转臂产品延寿技术。

3)研发测量加工件沿层深方向的应力分布,开发工序能力提升与保障技术。

4)研发热控铸造技术,提供选材依据。

2.1.2要重点解决的关键技术问题

1)回火

转向臂轴是转向系统的重要零件,用来传递转向力矩,根据其使用工况和服役条件,要求进行渗碳处理,解决齿面点蚀或断齿问题。而渗碳处理过程中会带来在螺纹处和圆角处产生淬火裂纹及延迟裂纹,导致在使用中出现在螺纹处发生断裂。在制造过程中要求及时在螺纹尾部进行回火处理,消除延迟裂纹,保证零件质量。

研究回火技术:将需回火的罗纹端朝上放置在淬火机床的上下頂尖之间夹紧;按下启动按钮,工件开始旋转开始加热,加热的全过程轴向保护喷水盒持续喷水,延时时间到停止喷水;即停止旋转,感应器上升到原位;将零件取下完成回火。是满足了零件的感应加热回火质量及使用性能;感应器的结构简单,工艺时间短,生产效率高,节约能源工艺成本低;采用间歇式加热方式,通过热传导的效果,使C点圆角处的回火温度达到工艺要求,硬度降低到45HRC以下,其它部位在20HRC以上。

2)应力释放槽

从定位转臂的结构特点出发,设计应力释放槽,将定位转臂上的应力引流到倾斜式应力释放槽。减小将定位转臂的应力,大幅度提高将定位转臂承受扭矩的能力,从而延长将定位转臂的使用寿命。04447A44-78DA-4B5F-9386-38AC4853D9C3

3)振动去应力

材料中难免存在残余应力问题,可能导致尺寸不稳定及开裂破坏等,一直被视为是一种缺陷。因此,消除残余应力是机械加工业一项十分重要的任务。传统的消除应力方法是对材料进行加热退火处理,即把材料加热到相变温度以下的高温状态,从而导致材料中残余应力的释放。在材料加热退火过程中,通常要发生应力热松弛过程,残余应力的降低遵循热力学规律,降低的程度主要与加热温度和时间等因素有关。传统加热退火方法的去应力效果比较明显并且应用广泛,缺点是由于加热温度较高以及加热时间过长,会导致材料表面氧化现象,改变材料的微观组织结构及性能,甚至可能因材料受热不均而导致开裂或在冷却过程中产生新的残余应力。另一种常见的去应力方法就是振动去应力法,即通过机械振动的方法来去除材料中的残余应力。

拟采用一种金属材料加热与振动联合去应力方法,使其将加热退火方法与振动去应力方法联合,在材料加热状态下进行振动即加热与振动联合处理,可以最大程度地降低材料中的残余应力,并且可以避免振动过程中材料自开裂。

材料加热温度及加热方式:钢铁材料的加热与振动联合处理的加热温度小于再结晶温度,即小于等于500℃,大型构件可对存在残余应力的区域进行局部加热,如采用煤气烘烤对存在残余应力的区域进行局部加热。其工作原理是,钢铁材料的加热退火温度可分为再结晶退火、完全退火、球化退火及去应力退火,其中去应力退火温度较低。只有在较低加热温度下,材料组织结构及性能才不会发生明显变化。如果采用较高的加热退火温度,虽然去应力比较彻底,但可能造成材料微观组织结构及性能发生变化,这是单纯采用加热退火去应力工艺的缺点。利用热作用消除残余应力,从宏观上可解释为应力的热松弛现象,在高温状态下材料局部区域因热塑性变形而导致应力松弛,达到消除残余应力的作用。从微观的角度讲,高温状态下材料中原子必然发生扩散及位移的过程,使得微观应力下降,同时还促进材料宏观的塑性变形,使其宏观应力下降。对于一些大型结构件,由于整體退火十分困难,可对存在残余应力的区域进行局部加热退火,使应力幅度下降,以减小在这些区域出现开裂危险性。另一方面,材料在高温状态下,其塑性会得到明显改善,可以有效避免材料在振动处理过程中发生自开裂。

材料振动频率及振幅:选择材料的共振频率及共振振幅,对材料施加交替的循环载荷,能够使材料存在残余应力区域的局部循环载荷超过其屈服强度。具体是:利用激振器并选择材料的共振频率及共振振幅,所施加的循环载荷能够使材料存在残余应力的区域发生塑性变形。其工作原理是,采用室温振动去应力方法,虽然不会影响材料的组织结构及性能,但残余应力降低幅度却有限,而且循环应力可能导致材料自开裂。如果采用加热与振动联合去应力方法,可以充分发挥二者的优势,不但能够有效地降低材料中残余应力,而且又能有效避免在材料振动过程中出现自开裂现象。在加热状态下进行振动处理,材料在激振器的作用下发生强迫振动,通过检振器测量振幅的大小,通过改变激振频率,直到材料发生共振现象。这种振动从宏观上讲是对材料施加一种循环机械载荷作用,从微观上讲是提高材料原子的动能,因而它又与热作用类似。由于材料发生了强迫共振,局部区域的循环载荷超过材料的屈服强度,使残余应力得以释放。此外,由于大量塑性变形而使材料被强化,即在残余应力明显下降的同时,还可提高材料的抗变形能力。如果采用局部加热与振动的联合处理方法,可以在任何场地上进行现场去应力处理操作,不受实际构件大小和材料种类的限制,大到几十吨的构件都可采用这种去应力方法,消除残余应力的效果仍然比较明显。

材料加热与振动时间:选择加热与振动联合处理的时间,与纯机械振动处理时间相同,即小于等于30分钟。其工作原理是,在加热与振动联合去应力方法中,是将材料高残余应力区域预热并进行振动处理,借助热效应与机械效应的共同作用来消除残余应力。其中加热去应力是一种热力学过程,去应力程度与时间呈幂指数关系,随着时间的延长,消除应力的程度逐渐不明显,但总是保持单调下降的趋势。常规室温振动去应力的时间为10-30分钟,即使是延长振动时间,其消除应力的效果不会再有明显的改善,最终材料平均残余应力消除程度不会超过初始应力的50%。加热与振动联合去应力方法,由于综合了热效应与机械效应的优点,在常规振动处理时间即10-30分钟之内,可以明显地消除残余应力。如果延长处理的时间,则消除应力的效果更为显著,但处理时间过长则可能改变材料的微观组织结构,从而导致材料的劣化。

2.2项目技术路线、技术方案

2.2.1技术路线

1)应用大型有限元软件ANSYS,建立定位转臂三维模型,基于定位转臂模态和静力学分析,建立面向承载截面最小应力目标的拓扑优化模型,优化定位转臂产品结构;

首先,应用大型有限元软件ANSYS对转向架构架定位臂进行有限元分析,结合实际应用情况,找到结构疲劳部位。其次,根据定位臂结构特点,提出了改进方案并通过有限元程序进行比较计算。再次,对定位臂补强时的焊接变形及采取的防变形措施进行研究。最后,通过在线路对定位臂进行动应力测试,比较分析改进前后定位臂的疲劳强度和寿命。

2)基于典型工况载荷谱构建定位转臂动力学分布云图,运用FE-SAFE建立定位转臂疲劳寿命分布云图,获取高疲劳寿命结构特征,提高定位转臂使用寿命;

3)运用铸造仿真软件Pro-CAST,建立不同材料铸件温度应力分布云图,针对不同铸件材料开发降低铸件热应力的热控铸造技术,为甲方提供材料选择建议;

4)利用X射线衍射法测量加工件沿层深方向的应力分布,开发基于工序的连续应力监测技术和系统,掌握加工应力的分布与释放规律,获得解决加工变形的方法和手段,解决异形金属铸件在金属加工过程,由内应力造成零件变形的问题,降低产品加工工艺的废品率。

5)应用软件ANSYS建模,模拟产品应用状况,优化产品结构;从实际加工工序开始,每一工步完成后,零件内部的应力情况分析和实际测量,获得真实的应力分布情况。

2.2.2技术方案

定位转臂加工工艺说明如表1:

1)定位转臂毛坯加工前须回火时效,充分去除内应力,防止加工变形。

2)定位转臂先加工大孔应力槽,释放大孔内应力。

3)加工大孔应力槽后,振动去应力。

4)加工工艺安排,先加工大孔顶面及四个φ18孔,下两道工序均以顶面及两φ18孔定位加工。

3项目的特色和创新之处

(1)从定位转臂的结构特点出发,设计应力释放槽,将定位转臂上的应力引流到倾斜式应力释放槽。减小将定位转臂的应力,大幅度提高将定位转臂承受扭矩的能力,从而延长将定位转臂的使用寿命。

(2)采用金属材料加热与振动联合去应力方法,在材料加热状态下进行振动处理即将加热退火方法与振动去应力方法联合,可以最大程度地降低材料中的残余应力,并且避免材料振动处理过程中出现自开裂。

(3)研究设计一种镗孔定位装置。可通过侧端夹紧装置、纵向定位装置、中部压紧装置、可调定位装置,以及横向定位装置和斜面定位装置,从上下、前后、左右的不同角度对转臂进行固定,使转臂在镗孔时不会发生任何偏动,保证了镗孔效果和加工的精确度.

(4)研究开发一种转臂定位座加工工艺,实现在不增加新设备和工装夹具的情况下,就在原有的设备和加工条件下,对现有的刀具进行改进、优化加工工艺。使原转臂定位座的加工效率低下、产品加工质量不稳定的情况变得加工效率高、产品加工质量合格率达到100%。

结论:“轨道交通用定位转臂延寿提质技术开发”项目实现轨道交通用定位转臂延寿提质技术开发,形成技术工艺1项,主要技术参数:精度小到0.05毫米。提高定位转臂产品疲劳寿命5%。降低定位转臂产品废品率至1%以下。项目执行期内实现销售收入1000万,利润100万,税收30万。

参考文献:

[1]陈栋,王刚,谢秀芬.混凝土泵车臂架振动的动态特性[J].机械设计与研究.2011,27(4).92-95.04447A44-78DA-4B5F-9386-38AC4853D9C3