工作面停采位置优化与冲击地压防治技术研究

2021-06-30孙德全李海波毛开江朱志洁

孙德全,李 杨,李海波 ,毛开江,朱志洁

(1.山东省深部冲击地压灾害评估工程实验室,山东省济南市,250100;2.山东省煤田地质规划勘察研究院,山东省济南市,250104;3.山东省煤田地质局物探测量队,山东省济南市,250104;4.应急管理部信息研究院,北京市朝阳区,100029;5.辽宁工程技术大学,辽宁省阜新市,123000)

工作面在末采期间,与采区下山之间形成了一定范围的煤柱,在该区域易产生应力集中[1-5]。若设计不当,在停采区域可诱发冲击地压等动力灾害。本文以双鸭山矿区西二采区九层四片工作面为例,针对设计的停采方案,分析了停采区域及3条下山的应力分布情况,在此基础上对停采方案进行了优化,同时设计了冲击地压监测及防治措施,以指导工作面末采期间的安全生产。

1 工作面概况

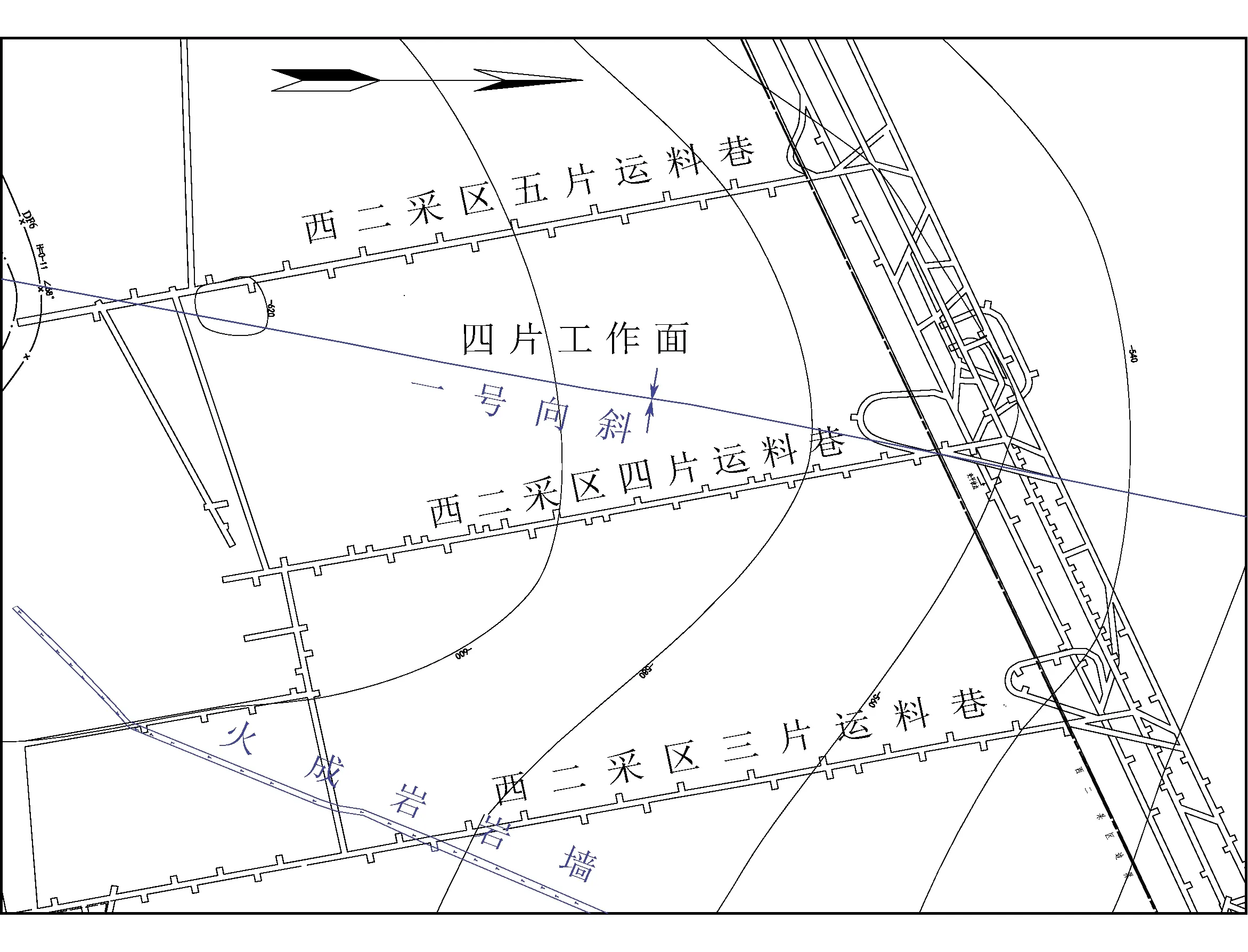

双鸭山矿区集贤煤矿西二采区九层四片工作面位于-450 m水平,北部为西二采区轨道下山,南部为北岗断层,西部为西二采区五片准备面,东部为西二采区三片采空区,如图1所示。

图1 西二采区四片工作面平面图

工作面埋深为650~695 m;工作面倾向长度为194 m,走向长度平均为410 m,分别布置运料巷、带式输送机巷和抽放巷3条巷道。

2 工作面现有停采方案下煤岩体应力分布与冲击地压危险性分析

(1)工作面煤岩体应力计算的模型建立。利用有限差分软件FLAC3D以工作面现场生产地质条件为基础建立数值模拟模型,通过数值计算分析工作面开采的煤岩体应力分布规律。建立支护参数模拟模型,模型尺寸为575 m×500 m×110 m(长×宽×高),共建立1 538 075个单元。参数选取依据煤岩物理力学试验和地应力测定结果。

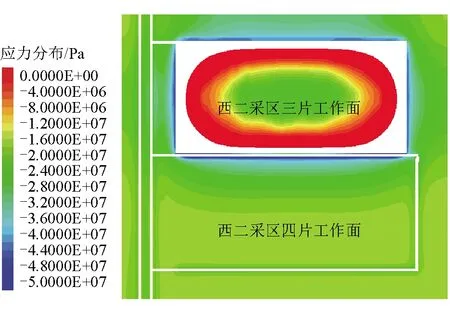

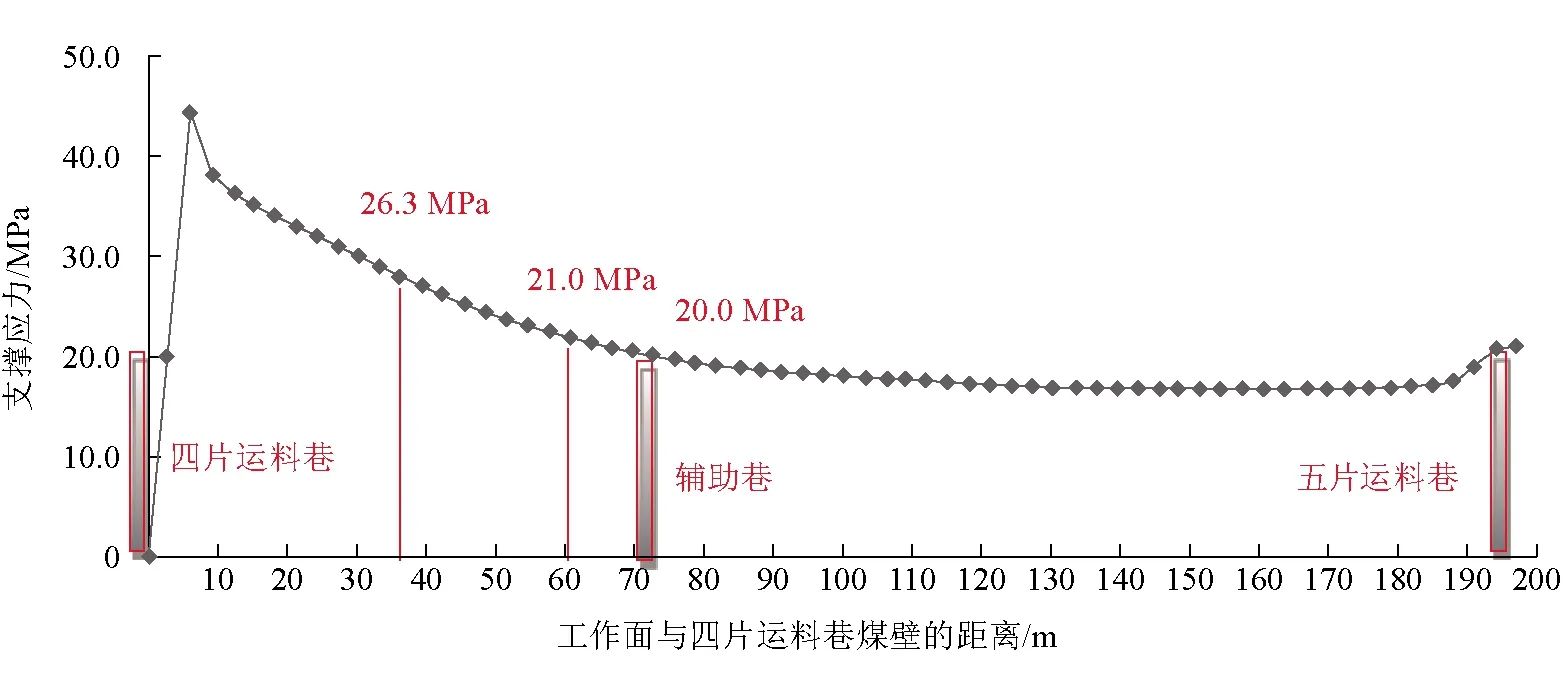

(2)工作面回采前煤岩体应力分布规律分析。邻近采空区影响下西二采区四片工作面原始应力分布情况如图2所示。四片工作面初始应力达到17.5~44.0 MPa,工作面邻近三片采空区一侧应力集中显著。在四片工作面走向的中部位置200 m处,沿工作面的倾向分析支撑应力的分布规律,邻近采空区影响下四片运料巷一侧工作面的中部支撑应力峰值为44.0 MPa,应力集中系数为2.51,应力峰值点位于煤壁5 m处。应力分布规律如图3所示。取应力集中系数为1.5(应力26.3 MPa)作为应力集中区临界值,则支撑应力影响范围为40 m,应力峰值区分布在5~25 m。

图2 西二采区四片工作面原始应力分布规律

图3 四片工作面中部200 m处沿倾向支撑应力分布规律

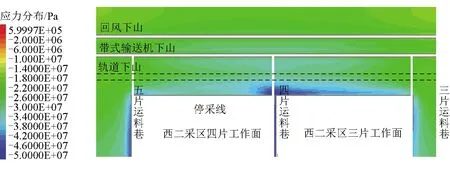

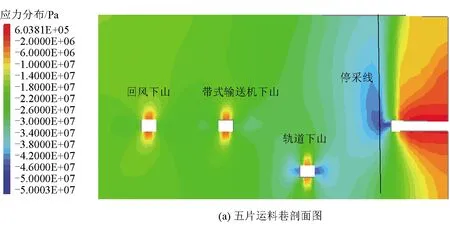

(3)工作面回采后停采区煤岩体的应力分布规律及“三条下山”冲击地压危险性分析。西二采区四片工作面回采至停采线时,工作面和回风下山、带式输送机下山和轨道下山的应力分布如图4和图5所示。

由图4和图5可知,回风下山煤岩体应力达到22~27 MPa,应力集中系数为1.26~1.54;带式输送机下山煤岩体应力达到23~31 MPa,应力集中系数为1.31~1.77;轨道下山煤岩体应力达到32~44 MPa,应力集中系数为1.83~2.51。轨道下山在四片工作面采动应力影响范围之内。回风下山和带式输送机下山应力集中系数均小于2,发生冲击地压的可能性较小。轨道下山应力集中明显,应力集中系数大于2,发生冲击地压的可能性较大。因此,应在四片工作面停采前,采用钻孔卸压等方法对轨道下山围岩进行卸压,降低冲击地压危险;调整停采线位置,减弱工作面采动应力对轨道下山的影响。

图4 停采区煤岩体应力分布平面图

图5 停采区煤岩体应力分布剖面图

3 工作面停采线位置优化

3.1 工作面不同停采位置轨道下山围岩应力分布规律

采用FLAC3D数值模拟方法,分析不同停采位置轨道下山的岩体应力分布特征,如图6所示。现有设计停采线距轨道下山20 m时,轨道下山岩体应力达到30.4~44.0 MPa,应力集中系数为1.71~2.51,在四片运料巷向左150 m区域应力集中系数大于2,该范围发生冲击地压的可能性较大。

图6 不同停采线位置轨道下山岩体应力分布

(1)当停采线距轨道下山30 m时,轨道下山岩体应力达到28.3~42.6 MPa,应力集中系数为1.62~2.43,从四片运料巷至五片运料巷120 m范围,应力集中系数大于2,该区域发生冲击地压的可能性较大。

(2)当停采线距轨道下山40 m时,轨道下山岩体应力达到26.3~41.0 MPa,应力集中系数为1.50~2.34,在四片运料巷至五片运料巷75 m范围,应力集中系数大于2,该区域发生冲击地压的可能性较大。

(3)当停采线距轨道下山50 m时,轨道下山岩体应力达到25.5~39.6 MPa,应力集中系数为1.46~2.26,在四片运料巷至五片运料巷45 m范围,应力集中系数大于2,该区域发生冲击地压的可能性较大。

随着轨道下山与停采线距离的增加,轨道下山冲击地压危险区域逐渐减少。建议轨道下山与停采线的距离为40 m,同时对轨道下山采取卸压防冲措施。

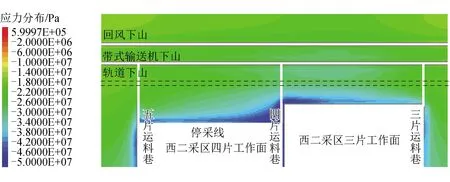

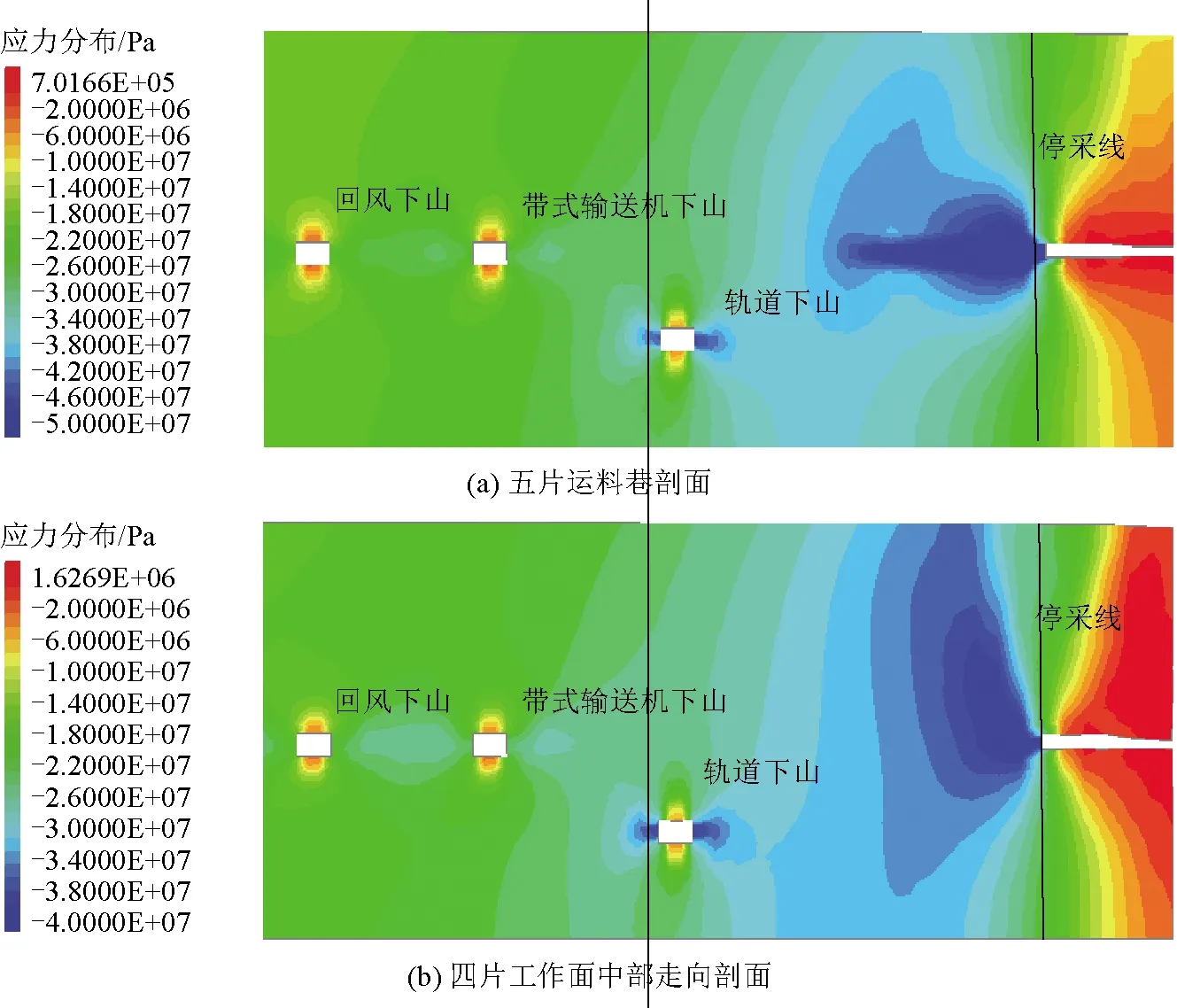

3.2 工作面停采线40 m时3条下山围岩应力分布规律

当停采线距轨道下山40 m时,工作面和回风下山、带式输送机下山和轨道下山的应力分布规律如图7和图8所示。由图可知,四片工作面在邻近采空区一侧,随着四片工作面回采影响,采动应力影响范围达到轨道下山区域;在五片运料巷一侧,采动应力影响范围未达到轨道下山。回风下山煤岩体应力达到22~27 MPa,应力集中系数为1.26~1.54,应力与设计20 m停采线的应力基本相同;带式输送机下山煤岩体应力达到22 ~30 MPa,应力集中系数为1.26~1.71,应力较设计20 m停采线的应力相差较小;轨道下山煤岩体应力达到26~41 MPa,应力集中系数为1.48~2.34,应力较设计20 m停采线的应力降低了6.8%~18.7%,轨道下山靠近三片采空区一侧岩体应力降低明显。

图7 停采线距轨道下山40 m停采区煤岩体应力分布平面图

图8 停采线距轨道下山40 m停采区煤岩体应力分布剖面图

4 工作面应力监测方案及解危措施分析

4.1 停采区煤岩体监测方案

当四片工作面回采至停采线区域时,将与邻近采空区、3条下山形成类似于孤岛区域,煤体应力容易集中,应在轨道下山加强对停采线区域的煤岩体应力监测和钻屑法监测。四片工作面开采前,在采区轨道下山向工作面停采区域布置3组煤岩体应力监测设备,安装位置为西二采区四片运料巷至五片运料巷区域范围内,应力监测装置间距50 m。每个监测断面向工作面侧布置2个煤岩体应力监测设备,钻孔长度分别为10 m和15 m,钻孔直径为42 mm,相邻钻孔间距为1.0 m,钻孔距离底板高度约1.5 m。采用钻屑法监测时,钻孔直径42 mm,孔深不小于10 m,距底板1.0~1.5 m,孔间距20 m,主要检测每米钻孔的钻屑量。

如果检测到的应力急剧上升或钻屑量超过临界指标或出现卡钻、顶钻等动力现象,应认为煤体处于临界应力状态,必须采取解危措施。

4.2 停采区冲击地压防治措施

现有的中部辅助巷距四片运料巷75 m,可利用中部辅助巷在煤层中分别向四片运料巷和五片运料巷打大直径钻孔,钻孔长度分别为75、115 m。同时从四片运料巷向三片停采区打大直径钻孔、从五片运料巷向五片工作面打大直径钻孔,钻孔长度不小于30 m。钻孔布置应覆盖轨道下山,在轨道下山外侧钻孔范围不小于10 m,轨道下山至停采线实现钻孔全覆盖。钻孔直径为130~150 mm,钻孔间距为1.0~1.5 m。轨道下山卸压方案如图9所示。

图9 轨道下山卸压方案

5 结论

(1)西二采区四片工作面按照设计停采线回采结束后工作面采动应力影响范围达到轨道下山。轨道下山煤岩体应力达到32~44 MPa,应力集中系数为1.83~2.51。轨道下山应力集中明显,应力集中系数大于2,发生冲击地压的可能性较大。回风下山和带式输送机下山应力集中系数均小于2,发生冲击地压的可能性较小。

(2)随着轨道下山与停采线距离的增加,轨道下山冲击地压危险区域逐渐减少。建议轨道下山与停采线的距离为40 m,同时对轨道下山采取卸压防冲措施。

(3)停采区轨道下山应力集中明显,冲击地压发生的可能性较大。应采取施工大直径钻孔卸压防冲措施,中部辅助巷在煤层中分别向四片运料巷和五片运料巷打大直径卸压钻孔卸压解危。卸压钻孔深度40~65 m,直径130~150 mm,间距1.0~1.5 m。