基于ANSYS的凹凸管法兰系统密封性能研究*

2021-06-30闫振汉

刘 健 闫振汉 陈 庆

(1.吉林化工学院机电工程学院 吉林吉林 132022;2.吉林工业职业技术学院机械与汽车技术学院 吉林吉林 132013)

管法兰密封系统主要由法兰、螺栓和垫片组成,广泛用于石油化工、电气等行业中[1]。该系统主要通过增加螺栓预紧力从而压缩垫片,达到密封作用[2-3]。凸管法兰密封系统因工作压力和温度较大,且垫片不易被挤出,因此应用场合众多[4]。但受系统内压力、温度、介质的腐蚀性及外界因素的影响,该系统会发生泄漏,严重危害操作人员生命安全及设备运行[5]。因此,研究凹凸管法兰密封系统密封性能是非常有必要的。

近年来,国内外研究人员对管法兰系统密封性能开展了较多工作。NECHACHE和BOUZID[6]通过理论和有限元软件分析了高温下管法兰系统各组件蠕变情况,并进行精准的预测。KHAN等[7]应用三维有限元模拟软件,研究螺栓对密封性能影响,研究表明,不同的装配方式和分散力均能对密封性能造成影响。南京工业大学顾伯勤研究团队[8-9]对螺栓法兰紧密性和连接可靠性进行了分析,研究表明,增加垫片应力可降低连接的泄漏率,且应用有限元和Monte-Carlo法提出了新型数值模拟方法并进行了验证。华东理工大学蔡仁良研究团队[10-11]应用有限元分析方法,对承受外载荷作用下垫片的非线性特性进行了模拟,计算了垫片应力及法兰应力,同时对稳态中法兰接头密封性进行了分析,研究表明垫片因蠕变引起减薄。北京化工大学的安维峥等[12-13]考虑垫片的非线性性质和应力-应变时滞效应,对预紧工况和加压工况下密封垫片的压紧应力进行了分析,研究表明,绝大多数垫片材料都具有应力-应变时滞效应,该时滞效应对法兰接头中垫片应力的大小和分布都有很大影响。

现有研究多关注标准管法兰系统的密封性能,而对于凹凸管法兰系统密封性能的研究还不够深入。本文作者利用有限元分析软件ANSYS对凹凸管法兰系统进行稳态热-结构耦合分析,研究了凹凸管法兰系统的密封性能,为实际应用提供参考。

1 有限元模型建立

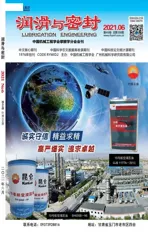

根据标准JB/T 75—2015 《钢制管路法兰类型与参数》[14]中的标准件,文中选择凹面/凸面(MFM)法兰作为研究对象。该系统几个结构如图1(a)所示,其几何模型如图1(b)所示。该系统中的法兰的材料是15CrMo,垫片选用带内外环的柔性石墨金属缠绕垫片,材料为00Cr17Ni14Mo2,螺栓材料为35CrMoA。具体力学性能与物理性能如表1所示。

图1 几何模型建立

表1 法兰系统材料的力学性能与物理性能

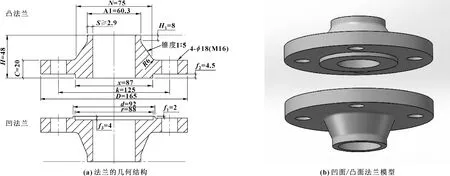

文中对管道法兰进行温度场模拟所选用的单元类型有温度场相对应的20节点的Solid186及10节点的Solid187结构单元,采用2 mm或3 mm的四边形网格尺寸对管道法兰实体模型进行划分。最后对管道法兰施加载荷与边界条件,在管道内壁、垫片内缘、连接法兰密封面施加温度150 ℃并定义相应材质的导热系数,设定环境温度为20 ℃,工况设置分别为预紧、预紧+内压、预紧+内压+温度3种。其有限元模型如图2所示。

图2 有限元模型建立

2 结果与讨论

2.1 管法兰系统应力形变分析

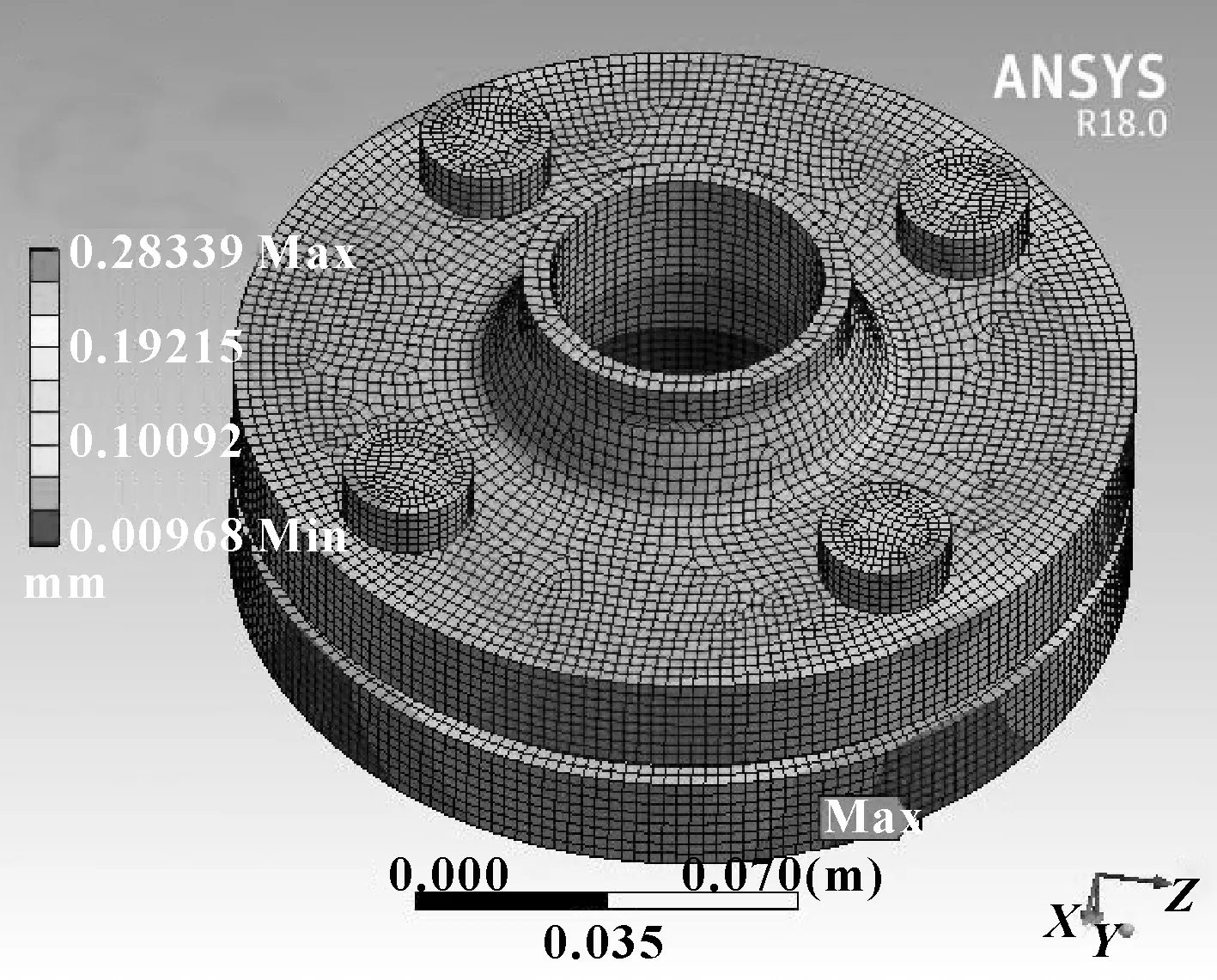

图3与图4分别示出了管道法兰整体在预紧+内压+温度的工况下得到的应力分布云图与变形分布云图。从图3中可以看出,法兰管道与螺栓外侧法兰外缘所受应力相对较小,螺栓内侧法兰所受应力相对较大,但应力变化值不是特别显著。这是因为螺栓内侧首先接触到热源,而热源自螺栓内侧至外侧的传递会存在一定的热量损失,故螺栓内侧所受的热应力相对于螺栓外侧会相应大些,从而对法兰的紧固效果也有所不同。而法兰环颈部拐角处应力也相对比较大,这是因为此处为结构不连续区,出现应力集中现象。从图4中可以看出,螺栓内侧法兰所受的变形量大于螺栓外侧所受的变形量,与整体应力云图3相比较,变形量相对变化与应力变化相符,最大变形量为0.28 mm,最小变形量为9.68×10-3mm,变形量可以忽略不计,与实际工况相符,满足使用要求。

图3 管法兰系统应力云图

图4 管法兰系统变形云图

2.2 垫片应力应变分析

从实际工况出发,管道法兰通常所受载荷有温度、内压、预紧力,施加载荷并定义约束条件如图5所示。因此,文中以预紧+内压+温度的工况并结合热与结构进行耦合分析。

图5 管法兰系统施加载荷示意

从图6可以看出,垫片外缘所受的应力要大于垫片内缘所受的应力,且垫片在4颗螺栓紧固的位置处垫片外缘所受压力相对于其他位置显著增大,其原因为该位置受螺栓紧固作用强,由于这4颗螺栓紧固此位置,进而加强垫片在此位置处的预紧力。此外法兰垫片为内环金属外环石墨的结构,外环作为主要密封件,内环作为支撑件,故外环所受的压应力要大于内环所受的压应力。而且垫片自内环至外环的应力变化关系为垫片外环大于垫片内环,垫片内环大于垫片中间位置。内环作为支撑部件,与管道内部介质直接接触,承受管道内部流质的一部分内压,垫片内环所承受的压力也可通过螺栓预紧力相互抵消一部分,但垫片内环压力仍相对较大。但为确保法兰不泄漏,最终垫片内环压力仍小于外环压力。

图6 垫片应力分布云图

图7所示为3种不同工况下垫片径向的应力分布图,可以看出,3种工况下垫片的径向应力过渡方式均为由大变小再变大的变化趋势,在预紧工况下垫片的压应力最大,而在施加内压后垫片的应力明显减小。这是因为施加内压后,螺栓会在轴向方向向着拉伸的方向变形,使得法兰压紧垫片的压力变小,导致垫片的应力变小。在施加温度载荷后垫片的应力会增大,但是小于预紧工况下的应力,这是因为温度载荷也会导致垫片的压缩量变大。

图7 垫片径向应力分布

图8所示为垫片沿着径向压缩量的变化曲线,可以看出,预紧工况垫片的压缩量最大,在施加内压后压缩量明显变小,施加温度载荷后压缩量会增大。这说明在温度升高后,垫片的性能不但不会降低反而会有一定程度的提高,因为垫片的膨胀系数会随着温度的变化而不断变化,发生一定的膨胀。也就是说,只要保证在加压工况下垫片不泄漏,在升高温度后法兰就不会发生泄漏。但是也需要考虑垫片在长时间高温状态下可能发生一定的蠕变或应力松弛情况。若垫片发生应力松弛情况,垫片应力会明显减小,可能会发生法兰泄漏。

图8 垫片径向压缩量分布

2.3 螺栓应力分析

图9所示是垫片与螺栓在预紧+内压+温度工况下得到的应力分布云图,可以看出,由于在螺栓预紧力作用下,垫片受上、下法兰挤压,所受载荷为压应力;螺栓内边缘的节点应力都要大于外边缘的节点应力,这是因为螺栓内侧受拉,外侧受压导致的。而螺栓的最大应力都在螺栓、螺母、法兰的相交处,这是因为该位置是连接处进而产生了结构不连续性。从实际出发分析,在预紧+内压工况下螺栓的应力要比预紧工况时稍大一些,这是因为管道端部的等效拉力使螺栓在预紧拉力的基础上产生了拉力的叠加。而在施加温度载荷后,螺栓两端的应力明显增加,这是因为螺栓两端为预紧处,与上下法兰紧固相连,在温差的作用下使得螺栓发生膨胀或冷缩,加大了螺栓的应力,但其他部分的应力分布与预紧和预紧+内压2种工况基本相同。

图9 垫片与螺栓应力分布云图

图10所示为螺栓在预紧+内压+温度工况下的轴向应力路径及应力分布,螺栓底部中心为起始点,螺栓顶部中心为终止点,定义轴向路径。可以看出,自螺栓底面至顶面螺栓轴向应力呈逐渐增大再减小的变化趋势,且螺栓中间处所受的应力相对于两端较大,因为双头螺栓的螺母被预紧力紧固后,使得中心处承受的力较大,故会出现此种状况。

图10 螺栓轴向应力路径及应力分布

3 结论

应用ANSYS软件对凹凸管法兰系统密封性能进行分析,建立热-结构耦合场模型进行相应的应力场研究,分析各部分在不同工况(预紧、预紧+内压、预紧+内压+温度)下的受力情况,基于数值模拟得到如下结论:

(1)法兰管道与螺栓外侧法兰外缘所受应力相对较小,螺栓内侧法兰以及法兰环颈部拐角处所受应力相对较大。

(2)自内环至外环的应力变化关系为垫片外环大于垫片内环,垫片内环大于垫片中间位置。3种工况下垫片的径向应力过渡方式均为由大变小再变大的变化趋势,在预紧工况下垫片的压应力最大。

(3)螺栓内边缘的节点应力都要大于外边缘的节点应力;自螺栓底面至顶面螺栓轴向应力呈逐渐增大再减小的变化趋势,且螺栓中间处所受的应力相对于两端较大。