涪陵页岩气田焦石坝区块调整井钻井技术

2021-06-30范红康刘劲歌臧艳彬周贤海

范红康, 刘劲歌, 臧艳彬, 周贤海, 艾 军, 宋 争

(1.页岩油气富集机理与有效开发国家重点实验室,北京 102206;2.中国石化石油工程技术研究院,北京 102206;3.中国石化江汉油田分公司,湖北潜江 433121;4.中石化重庆涪陵页岩气勘探开发有限公司,重庆 408014)

涪陵页岩气田钻井技术发展主要经历了先导试验、产能建设和开发调整3个时期:1)先导试验时期(2013年以前),初步形成了三开井身结构、常规导向钻井、国产油基钻井液和固井水泥浆体系[1–2];2)产能建设时期(2014—2017年),形成了交叉形平行水平井组布井方案、鱼钩形井眼轨道设计方案、适合山地特点的“井工厂”平台布局方案、针对溶洞暗河地层的清水强钻钻井技术、基于全井段的“PDC钻头+螺杆钻具”复合钻井技术、页岩气水平井套管密封完整性设计与控制技术和常规导向低成本井眼轨迹控制技术等特色钻井技术[3–11];3)开发调整时期(2018年至今),开展了调整井钻井设计优化、超长水平段钻井、“一趟钻”钻井提速及长效密封固井技术优化等方面的研究,形成了涪陵页岩气田调整井钻井关键技术,满足了涪陵页岩气田调整井技术需求。为进一步促进涪陵页岩气田焦石坝区块调整井钻井提速降本、支撑其稳产增效,笔者在分析调整井钻井所面临挑战的基础上,总结了近年来取得成效的调整井钻井关键技术,并分析了现场应用效果,提出了发展建议。

1 调整井钻井面临的挑战

涪陵页岩气田焦石坝区块部署的调整井,目的层段为五峰组—龙马溪组一段。不仅纵向上上部气层(⑥—⑨小层)与下部气层(①—⑤小层)存在差异,而且平面上存在分区特征,加之受井网井距、相邻老井前期改造及后期生产等带来的影响,调整井钻井面临一系列新的问题与挑战。

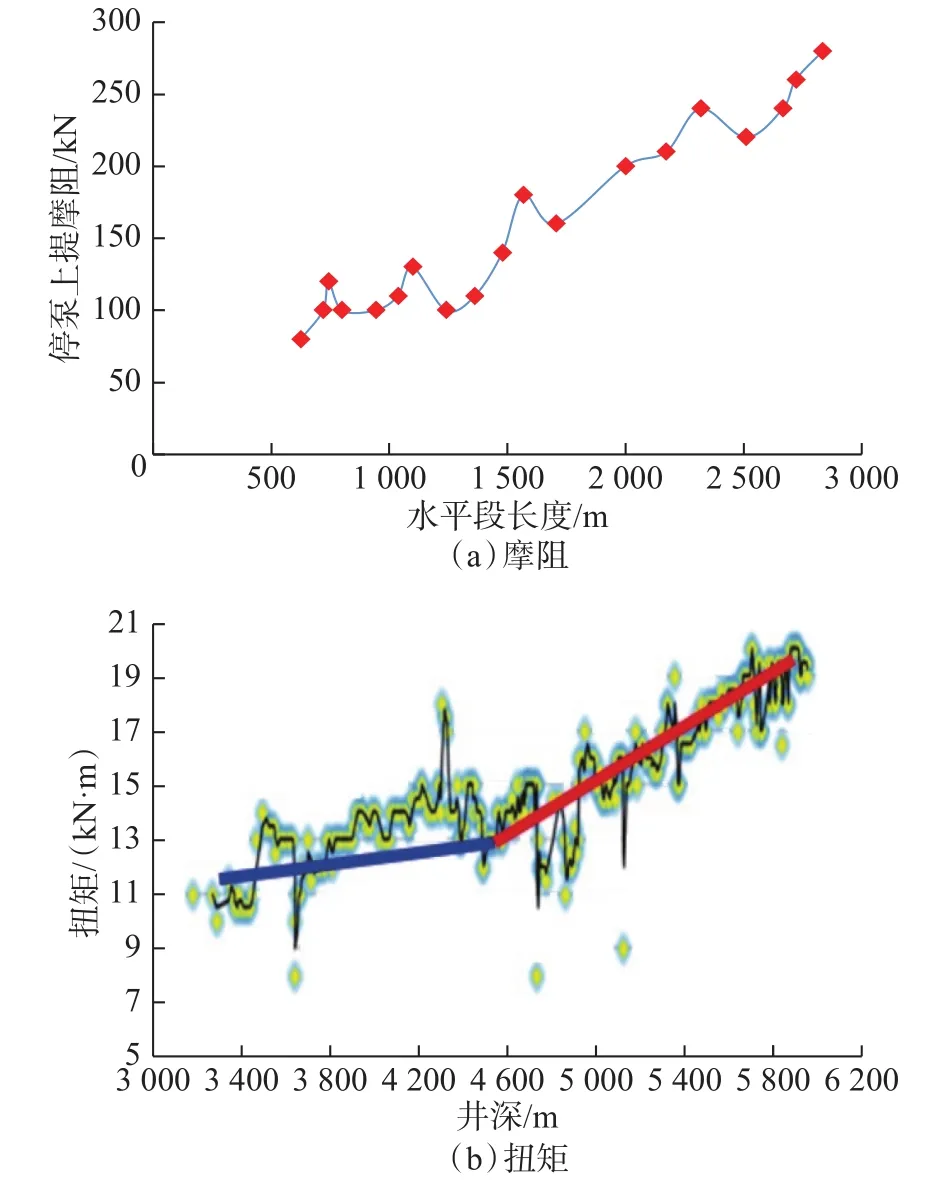

1)受前期压裂干扰,井壁垮塌、井漏和溢流等问题多发。由于页岩气产层经过了反复的大型压裂改造,邻井及其周围形成了错综复杂的裂缝网络,地层的地应力状态、孔隙压力发生了巨大变化。随着开发时间延长,地层压力体系愈加复杂紊乱,地层压力无法确定。调整井钻井多参考压裂前邻井的钻井参数,但压裂区地层压力与原始地层压力差异很大,如钻井参数选取不合理,会导致井壁坍塌、井漏等井下复杂情况。从焦石坝区块部分调整井的井下复杂情况统计结果(见表1),可以看出井下复杂的多发性。例如,焦页39-1HF井在钻进龙马溪组时共发生溢流23次,其中在钻井工况切换和钻井参数调整后出现了13次溢流。

表1 焦石坝区块部分调整井出现的井下复杂情况Table 1 Complex downhole situation occurred in some adjustment wells of the Jiaoshiba Block

2)井眼轨道设计复杂,安全钻井难度大。在现有井网内部署调整井,存在井眼相碰风险高、绕障轨道设计难度大、摩阻高、扭矩大和井眼轨迹控制难等问题:①同平台内部署调整井时,因调整井与已钻井的井口间距小,设计井眼轨道时要避开井下空间内的已钻井眼,使得直井段防碰难度大;②井下三维空间内已钻井的井眼轨迹交叉分布,调整井的井眼轨迹需在已钻井的井眼轨迹内穿行,井眼轨道设计时需要兼顾绕障和降摩减扭;③页岩气调整井施工中,新、老井眼轨迹交叉存在,定向段、水平段需进行多次防碰绕障,复杂的井眼轨迹势必造成摩阻升高、扭矩增大,在高摩阻条件下,复杂绕障轨迹的控制难度较大。

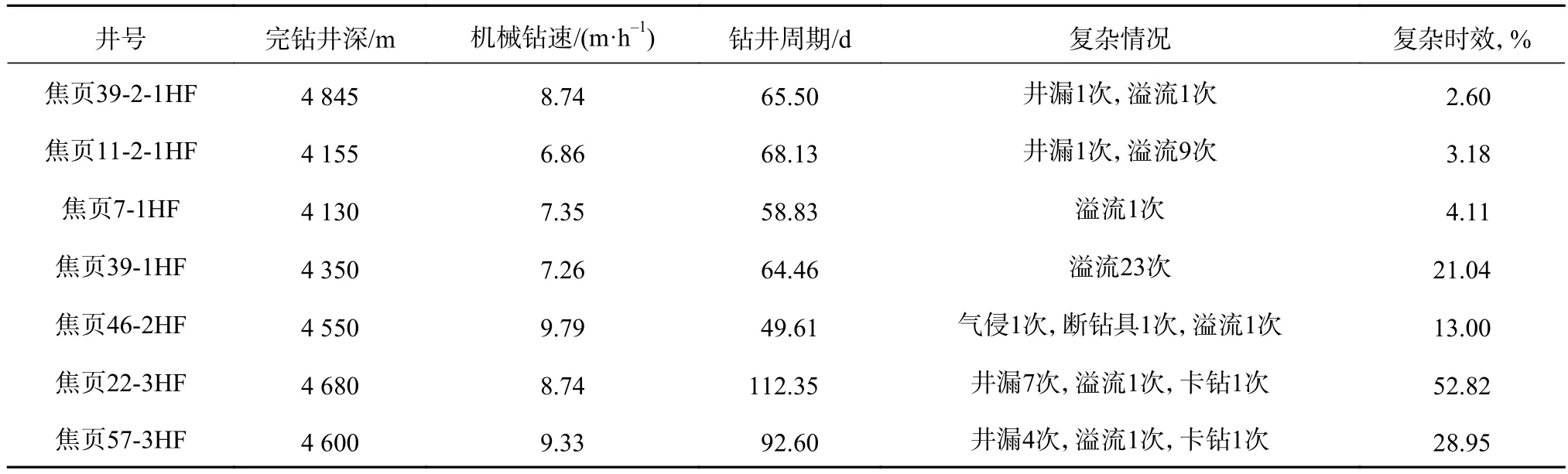

3)超长水平段钻井摩阻高、扭矩大,配套技术不完善。长水平段水平井钻井技术是目前页岩气钻井降本增效的主要技术手段之一,近年来,页岩气水平井的水平段长度呈现逐渐增加的趋势。水平段增长,摩阻就会升高、扭矩就会增大。例如,焦页2-5HF井的水平段摩阻扭矩变化曲线如图1所示。从图1可以看出,水平段长度超过1 500 m后,摩阻迅速升高;水平段长度达到2 835 m时,停泵上提摩阻达到 280 kN;后 1 500 m 的扭矩增加速率由0.8 kN·m/300m 提高到了 2.2 kN·m/300m,提高明显。

图1 焦页2-5HF井水平段摩阻扭矩变化曲线Fig.1 Curve of frictional torque in the horizontal sections of Well JY 2-5HF

4)套管下入难度大,环空带压严重。随着水平段长度的增加,套管下入摩阻升高,对井眼准备、完井管串及下套管技术的要求提高。由于超长水平段压裂段数增多,水泥环需承受30~40次交变应力,远多于开发调整期以前的15~20次,对水泥环的密封性提出了挑战。同时,涪陵页岩气田焦石坝区块2017年之前投产的223口井中,有194口井出现了不同程度的带压现象,带压比例高达87%,环空带压严重。

2 调整井钻井关键技术

2.1 钻井优化设计技术

2.1.1 地层压力分布规律分析方法

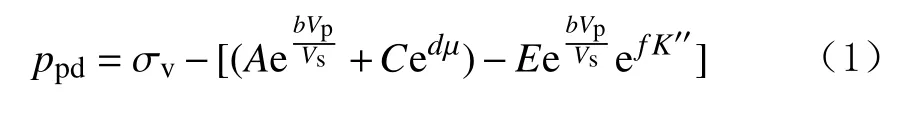

涪陵页岩气田焦石坝区块产层经过反复压裂改造,地应力状态和地层孔隙压力发生了巨大变化,预测难度加大。为分析压裂对孔隙压力分布的影响规律,基于有效应力原理,建立了考虑压裂对渗透率变化影响的动态孔隙压力计算模型,明确了压裂干扰距离和影响程度:

式中:ppd为动态孔隙压力,kPa; σv为上覆岩层压力,kPa;Vp,Vs分别为纵波时差和横波时差,m/s;μ为泊松比;K′′为地层渗透率的变化率,mD/km;A,b,C,d,E和f为区域常数。

研究表明,孔隙压力分为受压裂影响和不受压裂影响2种情况:当水平方向上本井与新压裂邻井的距离小于压裂半缝长+50 m、或者垂向上本井与新压裂井的距离≤50 m时,会受到压裂影响;当邻井的井口生产压力降低10 MPa以上,孔隙压力基本不受压裂影响(纵向距离>50 m)。不受压裂影响情况下,钻井液密度参考钻遇裂缝的地层压力进行调整;受压裂影响情况下,钻井液密度参考压裂增压后的地层压力进行调整。

2.1.2 密集井网绕障轨道设计方法

为避免邻井压裂带来干扰,兼顾井眼轨迹防碰要求,提出了调整井密集井网绕障轨道设计方法。该方法的设计原则为:1)井眼轨道应避开已压裂井,同时应避开井口生产压力下降不超过10 MPa的复杂裂缝区;2)与同一水平线上已压裂井井眼轨迹的距离大于“缝长+50 m”;3)先后施工的2口邻井进行三维空间绕障设计时,一口井的A靶点和另一口井B靶点或A靶点在空间上按50 m×80 m的椭圆形区域进行避让;4)尽可能避免相邻2口井同时进行压裂和钻井施工。基于该方法的调整井密集井网绕障轨道设计流程如图2所示。

图2 调整井密集井网绕障轨道设计流程Fig.2 Flow chart of well trajectories design bypassing barrier in the dense infill well pattern of adjustment wells

2.1.3 井身结构优化方案

采用调整井地层压力分析方法,可精细描述调整井地层压力特征。基于此,涪陵页岩气田焦石坝区块提出了“导管+二开”井身结构设计方案,取消了ϕ473.1 mm导管。平台第一口井可采取“导管+三开”井身结构;若韩家店组、小河坝组的承压能力满足龙马溪组的钻井施工要求,则该平台后续井位可采取“导管+二开”井身结构。

2.2 钻井提速提效关键技术

2.2.1 强化参数钻井提速

强化参数钻井技术在北美地区已广泛应用,如Purple Hayes 1H 井钻水平段ϕ215.9 mm 井眼时,顶驱转速达到 110 r/min,钻压 200 kN,创造了“一趟钻”完成5 652 m长水平段的纪录。中国石油近年来在威远地区也开展了强化参数钻井技术应用,取得了较好的效果。

涪陵页岩气田焦石坝区块于2018年开始进行强化参数钻井技术实践。为此,全面升级地面装备,研发新型钻头、螺杆,以满足强化参数钻井需求。

1)地面装备。配套 52 MPa高压钻井泵、70 MPa高压立管、升级改造水龙带、四级固控设备,配备更大扭矩顶驱,强化动力设备等。

2)钻头和长寿命螺杆。在分析制约钻头行程进尺和行程钻速的基础上,优化混合钻头结构,钻头钻压承载能力提高20%;现有螺杆不能满足强化参数钻井工况,通过提高螺杆钻具输出扭矩和增强传动轴总成承载能力,螺杆转速提高30%,同时提高了螺杆的可靠性,更好地满足了强化参数钻井的要求。

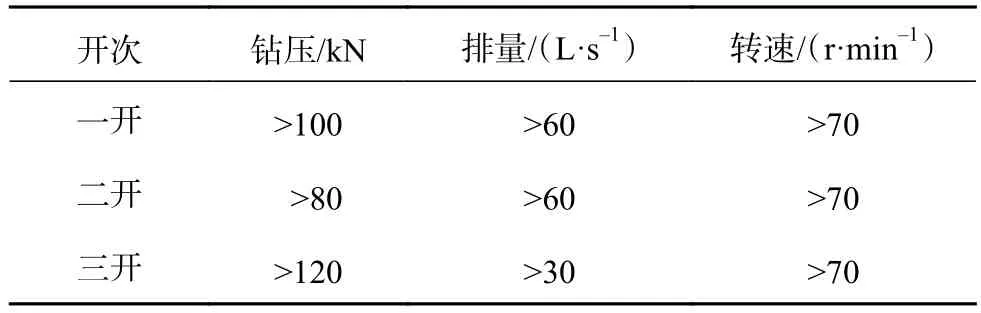

在升级地面装备、钻头和螺杆等的基础上,制定了适合于涪陵页岩气田焦石坝区块的强化参数技术方案(见表2)。

表2 涪陵页岩气田焦石坝区块强化参数钻井方案Table 2 Drilling scheme with enhanced drilling parameters of the Jiaoshiba Block in the Fuling Shale Gas Field

2.2.2 基于等寿命理念的“一趟钻”钻井

基于延长钻头、螺杆钻具和随钻测量仪器等使用寿命的设计理念,以“一趟钻”为目标,开展了钻井提速技术攻关,初步形成了“1+4+2”钻井提速技术,即一开1个“一趟钻”,二开4个“一趟钻”,三开2个“一趟钻”。一开井段,采用ϕ406.4 mm KS1662SGAR 钻头+ϕ244.5 mm 大扭矩螺杆(弯角0.5°~1.0°,带ϕ398.0 mm 扶正器);二开井段,采用“先锋PDC钻头+长寿命牙轮钻头+高效PDC钻头”,配合高强度、大扭矩等壁厚螺杆和激进钻井参数;三开井段,使用“改进型KPM加强型混合钻头/先锋PDC钻头+长寿命螺杆+水力振荡器”。

2.2.3 “钻刮通洗一体化”完井工艺

涪陵页岩气田焦石坝区块水平井下套管固井后,传统的钻井完井作业包括钻水泥塞、刮管、通井和洗井,一般分为3趟钻。“钻刮通洗一体化”完井工艺,则是利用一体化工具串(滑套开关、液压刮壁器和通径规)一趟钻解决传统3趟钻才能完成的钻水泥塞、刮管、通井和洗井作业。

2.3 长水平段水平井优快钻井技术

2.3.1 井眼轨道剖面优化

井眼轨道剖面是影响长水平段水平井钻井效率的重要因素。针对长水平段水平井钻井过程中摩阻高、扭矩大的问题,以降摩减阻为目标,结合常规五点六段制与斜面圆弧剖面设计优点,优化形成了斜面圆弧五点六段制井眼轨道剖面。与常规的五点六段制轨道相比,优化后的井眼轨道剖面提高了井眼光滑度、降低了水平段摩阻扭矩,水平段延伸能力得到了提高[12]。

2.3.2 高效降摩减阻工具

1)水力振荡器。为了解决长水平段水平井水平钻进中摩阻高、扭矩大和机械钻速低的问题,研究形成了长寿命、低压耗高效涡轮式水力振荡器。它具有寿命长(达 200 h 以上)、压耗低(≤3 MPa)的特点,降摩减阻效果显著,有利于提高机械钻速和水平段的延伸长度。

2)微扩孔工具。常规螺杆定向钻井过程中,井眼轨迹会出现很多小台阶,全角变化率大,摩阻扭矩增大,为此,针对性研发了微扩孔工具。该工具具有偏心结构,通径比钻头尺寸小,扩孔后比原井眼大(如图3所示),在水平井应用可有效清除岩屑床、减小井眼狗腿度、清除井下微狗腿与小台阶、增大水平井水平段延伸长度和减少短起下钻次数。

图3 微扩孔工具扩孔截面示意Fig.3 Cross-section of the micro-reaming tool

2.3.3 长水平段水平井井眼净化技术

页岩气长水平段水平井易在水平段形成岩屑床,摩阻升高,导致憋钻、卡钻等井下故障和复杂情况发生,影响钻井安全和效率。通过技术攻关研究和集成,形成了长水平段高效井眼净化钻井技术:

1)采用大转速提高井眼清洁工艺。水平段钻进过程中,井筒内存在速度盲区,流体从井筒高边流过速度盲区,将高速流体和岩屑分离,但岩屑很难携带出井筒;通过提高钻柱转速,可将水平段速度盲区的岩屑携带至高速区。对于ϕ215.9 mm井眼,排量 30 L/s,顶驱转速 100 r/min 以上,可有效破坏岩屑床,提高井眼净化效率。

2)对于水平段长度超过3 000 m的超长水平段水平井,可用清砂钻杆,改变水平段钻井液流态,提高岩屑携带效率。

3)优化油基钻井液的流变性能,降低固相含量,控制动塑比在 0.5 Pa/(mPa·s)左右。对不规则井眼,采用稠浆携砂,提高固控设备使用率,清除有害固相[13–18]。

2.4 防止环空带压的固井技术

2.4.1 高强度弹韧性水泥浆体系

页岩气田开发调整阶段,水平井的水平段长度增大,水平段的压裂段数随之增多,水泥环需要承受更多的交变应力,这对水泥环的密封性提出了更高要求。为此,研选了新型高效弹性材料和纳米增强材料,通过颗粒级配达到了紧密堆积,形成了高强度弹韧性水泥浆体系。形成的高强度弹韧性水泥石弹性模量最低 5.5 GPa,抗压强度大于 27 MPa,抗拉强度大于3 MPa。采用水泥环密封完整性评价装置对其测试发现(结果见图4、图5;图4中,线段形状不同表示所用水泥石试块不同),该水泥石可在模拟压裂段次大于30次、施工压力90 MPa下保持水泥环的密封完整性。

图4 高温三轴水泥石的应力−应变曲线Fig.4 Triaxial stress–strain curves of set cement at high temperatures

图5 高强度弹韧性水泥环密封完整性测试结果Fig.5 Sealing integrity test results for cement sheath with high strength elastic-ductile

2.4.2 提高固井质量配套工艺技术

固井水泥浆候凝时套管内液柱压力高于采气过程中的压力,导致套管径向收缩产生微间隙、形成气窜通道等问题,为此,采取环空加压候凝的方式,使套管交界面产生小的弹性变形,在一定程度上可以抵消水泥环的残余应变。与此同时,在钻井通井、套管下入、油基钻井液清洗、浆柱结构和套管居中等方面也进行了优化,以提高页岩气井的顶替效率和水泥环的长期密封性[19]。

3 现场应用效果

3.1 单项技术应用效果

上述调整井钻井关键技术中的各单项技术,在涪陵页岩气田焦石坝区块应用后取得了显著效果。

“导管+二开”井身结构现场应用14口井,用后一开机械钻速由 7.46 m/h 提高到 10.4 m/h,平均钻井周期缩短5~7 d。强化参数钻井提速技术在焦页92-1HF井应用后,机械钻速较同平台其他井提高了21.92%,创焦石坝区块二开15.33 d的最短钻井周期纪录;焦页29-S3HF井应用该技术后,创该区块全井段33.58 d的最短钻井周期纪录。基于等寿命理念的“一趟钻”钻井技术现场提速效果显著,一开井段基本全部实现“一趟钻”;二开33口井实现4个“一趟钻”,占比45.2%;三开造斜段“一趟钻”比例达90%,25口井水平段实现“一趟钻”目标,占比21.2%。部分井三开水平段“一趟钻”统计情况见表3。

表3 涪陵页岩气田焦石坝区块调整井“一趟钻”应用情况Table 3 Application of one-trip drilling technique to adjustment wells of the Jiaoshiba Block in the Fuling Shale Gas Field

与常规工艺相比,应用“钻刮通洗一体化”工艺的单井平均节约作业时间56 h,完井作业时间节约31.17%。

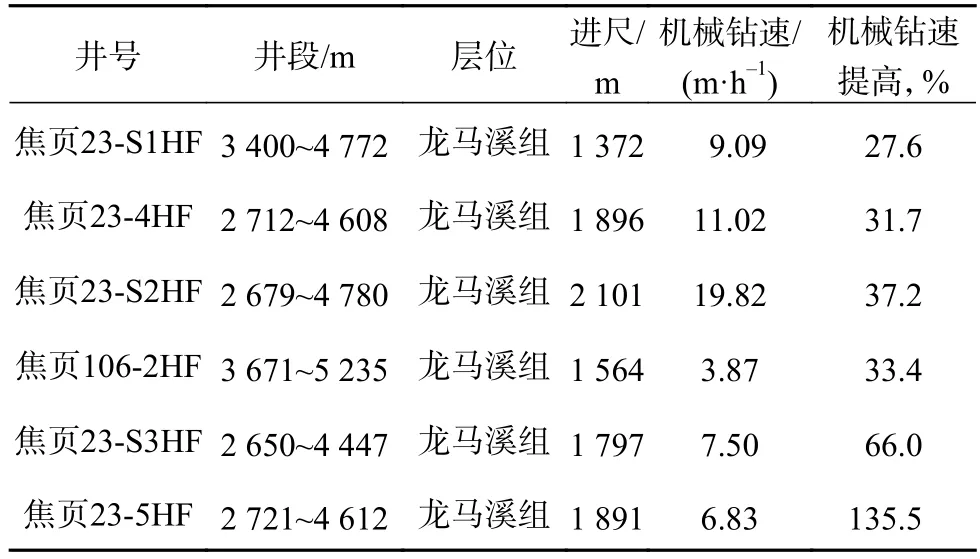

应用长寿命、低压耗高效涡轮式水力振荡器后,平均机械钻速提高25.0%以上(部分井的现场应用效果见表4)。其中,焦页23-S2HF井水平段2 101 m“一趟钻”完成,平均机械钻速达19.82 m/h,创涪陵工区水平井“一趟钻”机械钻速最高纪录。

表4 高效涡轮式水力振荡器现场应用效果Table 4 Field application effect of efficient turbine hydraulic oscillator

3.2 总体应用效果

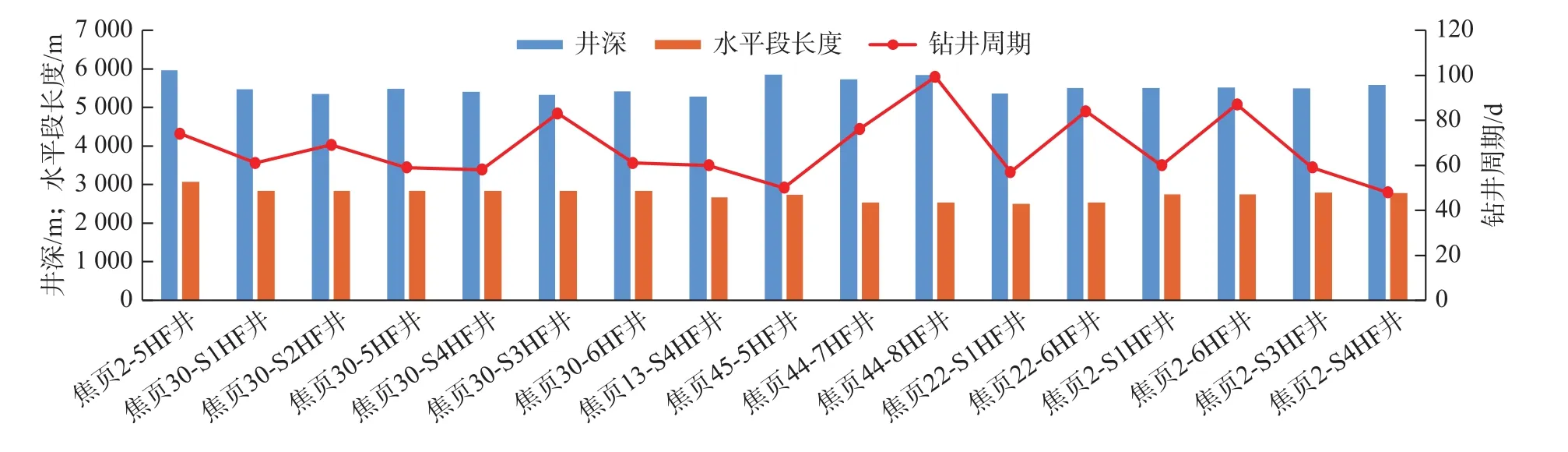

截至2019年12月,涪陵页岩气田焦石坝区块调整井应用研究的钻井技术完钻84口井,取得了显著的应用效果。应用井的平均水平段长度2096 m,与涪陵页岩气田二期产能建设完钻井相比增加了33.1%;水平段超过 2500 m 的井共 17 口(见图6),其中焦页2-5HF井水平段长度达到3 065 m,创当时国内页岩气水平井水平段最长纪录。

图6 涪陵页岩气田部分长水平段水平井钻井情况统计结果Fig.6 Statistics of drilling in some long horizontal well sections in the Fuling Shale Gas Field

应用井的平均机械钻速9.49 m/h,平均钻井周期62.27 d,平均完井周期75.81。与涪陵页岩气田二期产能建设完钻井相比,机械钻速提高了26.2%;钻井周期缩短了26.0%,完井周期缩短了23.55%。

4 结论及建议

1)压裂裂缝对孔隙压力影响显著,利用建立的考虑压裂对渗透率变化影响的动态孔隙压力计算模型和基于靶点调整的密集井网绕障设计方法,可有效避开压裂区,降低页岩气田调整井钻井中的井漏、溢流等井下复杂情况。

2)强化参数、基于等寿命理念的“一趟钻”钻井技术和“钻刮通洗”一体化工艺是开发调整阶段提速提效的关键技术,可大幅提高页岩气田调整井机械钻速,缩短钻井周期。

3)长水平段水平井压裂段数增多,水泥环密封差。通过采用高强度弹韧性水泥浆体系、环空加压候凝工艺和优化下套管工艺措施,可提高页岩气顶替效率和水泥环的密封性。

4)建议深化和推广应用涪陵页岩气田焦石坝区块调整井钻井技术,探索和攻关多层系立体开发模式,进一步降低工程成本,提高页岩气田开发效率。