基于DDS虚拟仪器技术的水轮机调速器性能测试装置的研究

2021-06-30沈春和李林峰田晓波陈满华

苏 立,毛 成,沈春和,李林峰,田晓波,陈满华

(1.贵州电网有限责任公司电力科学研究院,贵州省贵阳市 550002;2.国家能源集团贵州电力有限公司红枫水力发电厂 , 贵州省贵阳市 550000)

0 引言

水轮机调速器是水电机组重要的控制设备,其调节与控制性能的好坏关系到整个水电机组的静态和动态性能。大型水电机组调速器的运行工况好坏直接会影响电力系统的可靠性,随着国家超级大型水电机组的相继投产,其调速器的可靠性未来将会直接决定电网安全,因此对调速器的可靠性未来将达到一个新的高度[1-4]。

随着水轮机调速器的控制精度的逐步提高,对其测试装置要求也越来越高,我国新国家标准GB/T 9652.1—2019对水轮机调速器的各项指标也有了新的要求,其中对转速系统测量误差由原来的fx≤±0.25%提高为的|fx|≤0.002%,而目前常规的频率脉冲生成设备在进行固定频率仿真时还能尚可满足要求,当需要变化仿真频率时,常规设备很容易出现频率脉冲信号不连续等问题,这样已经无法满足对调速器的测试要求,因此就要运用精度更高的测试设备对其性能指标有进一步的测试。

早些年国内对调速系统测试所用装置大部分是由单片机或者DSP开发,有武汉市华英电力科技有限公司和华中科技大学等开发的各类产品,这类产品都需要大量的外围电路,不能随意改变电路特性,有些设备与计算机之间的通信采用串口,其传送数率完全不能达到要求。虽然基于单片机或DSP开发成本较低,但是其硬件的限制受到了极大的限制,也无法满足现有情况需求。本文将虚拟仪器技术及DDS技术引入到水电机组调速器测试试验当中,设计开发了一套水轮机调速器综合测试装置,能根据新的国家标准试验要求对调速器进行测频、静特性、接力器不动作时间等功能项目的测试,同时也可以水轮机调速器动态仿真的性能进行了测试研究,对水轮机控制系统有着重要意义。

1 DDS技术及虚拟仪器技术的介绍

1.1 DDS 技术简介

DDS是一种直接数字式频率合成器(Direct Digital Synthesizer)的英文缩写,最早是由美国学者Tierncy等提出的[5],与普通的频率合成技术不同的是,DDS技术是从一种从频率波形相位出发的思路,通过直接生成所要波形的一种频率波形生产技术,不积极实现频率的联系改变,同时也有相位及幅度调节的功能。

DDS数字频率合成器其中有以下几个优点:①输出的频率分辨率较高,输出频宽较大;②频率变化速度快,甚至可达到微秒级别;③当频率进行变换,其频率波形的相位可以不中断;④输出信号整体噪声低;⑤输出信号可以产生任意波形的频率信号,例如:方波、正弦波、锯齿波等;⑥整个过程全部由数字化来实现,整个系统体积小,同时重量轻。

1.2 虚拟仪器简介

20世纪的80年代,美国国家仪器公司(National Instruments Corporation,简称NI)第一次创建了虚拟仪器(Virtual Instruments)的概念,并且创造了“软件就是仪器”的口号,完全颠覆了原始仪器只能由制造厂家设计,而客户没有主动权[6]。

通常来说,虚拟仪器技术就是在普通的计算机电脑上增设软件和硬件,用户在操作这台计算机时,就像是在使用其本人设计的专用的电子测量控制设备。虚拟仪器技术的诞生改变了常规的仪器设备由生产商自行定义,使用者无法任意变化的固定模式,虚拟仪器技术给使用者完全充分地展现自我才能和想象力的机会[7]。虚拟仪器的发展主要取决于三个重要因素。计算机是动力,软件是主宰,高质量的A/D采集卡及调理放大器与传感器是关键。LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一种图形化编程语言,又称为“G”语言[8]。

2 测试平台介绍

2.1 测试平台结构简介

水轮机调速系统是由控制系统和被控制系统组成的闭环系统[9]。水轮机调速器是控制系统的重要组成部分,其控制精度高低直接影响机组稳定性。本文对水轮机调速器的测试主要有静态和动态测试两大部分,其中静态试验部分主要包括:

(1)静态故障模拟试验,模拟调速器各种工况下稳定性、不同的方式和模式的切换以及各种采集量电源等信号断线情况。

(2)永态转差系数和转速死区测试,主要通过调速器静特性试验测量,或者通过阶跃频率信号法测定转速死区ix。

(3)静态动作时间测试试验,主要检测导叶全开或全关等情况下动作时间。调速器动态测试主要有接力器不动作时间、开机停机、负荷扰动、甩负荷等。

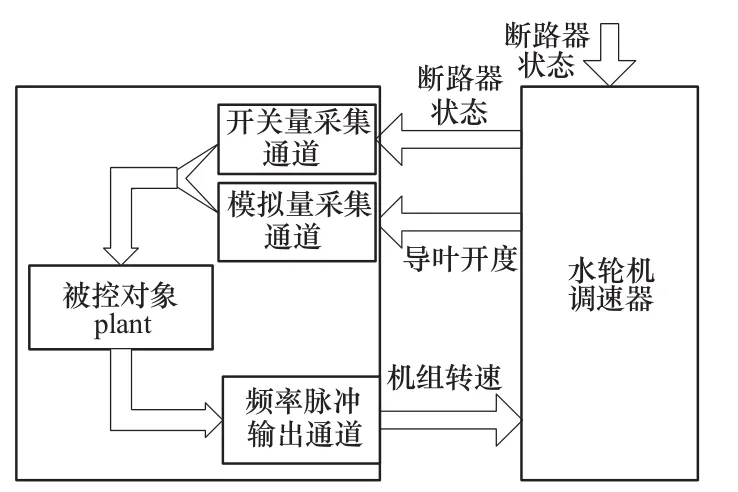

本文设计测试平台根据试验要求出发进行开发设计,平台结构如图1所示,整个系统由数据采集模块、频率信号发生模块、水机模型计算模拟模块三个模块组成,频率信号发生模块给被测试装置调速器模拟机组频率信号,在通过采集装置采集机组导叶开度及断路器状态,再进去模型模拟模块进行分析计算最终形成了一个闭环测试系统。

图1 平台结构图Figure 1 Platform chart

2.2 脉冲频率信号的产生

对于水轮机调速器的测试过程中最关键的在于产生精确的频率脉冲信号来仿真机组PT端频率信号,本测试系统则引入DDS直接数字式频率合成器(Direct Digital Synthesizer)技术来实现精确的脉冲信号的产生。DDS技术中最关键的就是DDS芯片结构,而一块DDS芯片主要包含了相位累加模块、加法模块、波形存储模块、D/A转换模块以及低通滤波器模块几个部分构成,如图2所示。

图2 DDS原理框图Figure 2 DDS block diagram

DDS中输入的K为频率控制值、P为相位控制值、fc为外部时钟频率,N为相位累加器的长度。当每来一个时钟脉冲时,则相位寄存器以步长M增加。通过相位寄存器的输出和相位控制P相加,所得结果作为查表地址,通过地址在正弦中查找相应值输出。

DDS的计算方程为:f0=fcK/2N,而DDS的最大输出频率由Nyquist采样定理决定,即fc/2,也就是K的最大值为2N-1。因此,只要N足够大,DDS可以得到很细的频率间隔。要改变DDS的输出频率,只要改变频率控制字K即可。

2.3 测试平台硬件选择

本测试装置通过结构可以看出,硬件通道主要在于模拟量的采集、数字量的采集以及频率脉冲信号的产生。本测试装置是基于虚拟仪器技术的硬件设备,主要选用NI公司PCI系列的数据采集硬件。对调速器的接力器行程和断路器状态信号通过PCI-6221的数据采集卡进行数据采集。此采集卡具有16路模拟量信号输入通道,采样率可达250k/s,8路数据量通道,时钟可达1MHz,具有32位计算器,2路模拟输出通道。根据国家标准规定,要求调速器部分接力器不动作时间在0.2s以内,即接力器的采集频率在ms级别可以满足测量要求,因此本采集模块的模拟量采集速度为250k/s,远远满足要求。

我国新国家标准GB/T 9652.1—2019对水轮机调速器的转速系统测量误差由原来的fx≤±0.25%提高为|fx|≤0.002%[10],则频率信号发生器的分辨率应小于0.001Hz。我国电网额定频率为50Hz,如果要达到频率分辨率小于0.001Hz的基本要求,则Fx=50/0.001×0.02=2500000,最小的时钟频率为2.5MHz才能满足分辨率要求。虽然数据采集卡PCI-6221内部晶振时钟为80M,但是由于其时基稳定度为50PPM,换算时钟频率误差4000Hz,经过计算在产生50Hz的方波时其理论误差精度为0.0025Hz,产生的频率稳定性大于0.001Hz,理论上并不满足标准的要求。同时PCI-6221在发送脉冲频率是如果进行调频这需要对计数器重新更新,更新过程脉冲频率有一定的中断,会导致调速器出现机频故障报警,这样就无法满足测试中的频率的连续变化,因此其无法达到国家的要求。

根据上面的分析,普通的频率发送设备无法满足测试系统的基本要求,这里本系统通过前面介绍的DDS技术使用到测试系统中。由此本系统则选用脉冲频率输出是PCI-5402,板卡是包含了14位分辨率,其中有32kB板载的内存100 MS/s、20MHz任意函数发生器(AFG),可在PCI板卡上生成任意函数。该板卡有单独的函数生成器,同时具备整体的灵活性,由此可建立高性能的虚拟仪器技术的平台设计方案。这里通过数字合成(DDS)技术,可准确的生成一定的特征的连续周期波形,例如:正余弦波、方波、锯齿波、斜波、噪声波等,可精确地生成具有重复特征的波形,频率范围0~20 MHz,并且支持跳频,频率分辨率可达355 μHz,完全可以满足试验系统的测试要求。

PCC(Programmable Computer Controller)可编程计算机控制器是目前水轮机调速器控制器比较流行的一种控制器,从开始的IP161,2003系列到后期的2005系列及X20系列。本文通过2005系列IP161控制模块进行模拟测试,其晶振为6291667Hz,这里通过其测频进行对系统的测试。通过程序设置使得脉冲输出端口输出一个方波的脉冲频率,是其频率在51~49Hz的正弦波动。通过IP161进行频率测量,通过IP161中函数CPI.DifCnt返回的脉冲个数计算测量频率,如图3所示为IP161测量的频率值显示波形图,频率在51Hz到49Hz之间波动,没有认识频率值抖动,因此通过DDS技术生成的波形非常稳定,完全可以满足模拟电网频率。

图3 频率波形图Figure 3 Frequency waveform

2.4 系统建模的实现

系统在进行动态测试时,通过系统软件搭建的数学模型进行水轮机组的仿真,通过外部要测试的调速器控制系统内部的搭建的数学模型实现对其进行的动态试验。

水轮机调节系统是由水轮发电机组、压力引水系统、调速器等组成。通过以往对水轮机调速系统的研究,其系统数学模型可以用一下模型表示,如图4所示为水轮机调节系统的典型数学模型。其中,ey为水轮机力矩对导叶开度的传递函数;eqh为水轮机流量对水头的传递函数;eh为水轮机力矩对水头的传递函数;eqy为水轮机流量对导叶开度的传递函数;Tw为水流惯性时间常数;Ta为机组惯性时间常数;en为机组综合自调节系数;c为频率给定值输入;x为机组频率输出;mg0为负荷扰动输入,ek=(eqyeh-eqhey)/ey[11-13]。

图4 水轮机调节系统模型Figure 4 Hydraulic turbine regulating system model

NI公司提供的LabVIEW控制设计与仿真模块能分析开环模型行为、设计闭环控制器、模拟在线和离线系统并实现物理设计。

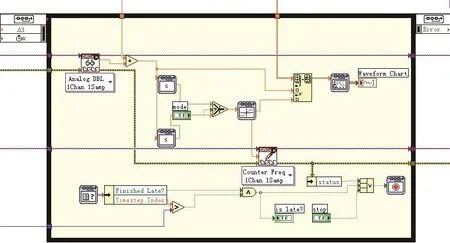

本系统中通过仿真模块中所提供的仿真循环(Simulation Module)来进行数学模型的模拟,在仿真循环中添加仿真函数模块(Transfer Function),通过对仿真函数模块中各项参数的设置实现对水轮机调节系统模型中的水轮机及其压力引水管道的数学模拟。在测试过程中,通过系统的模拟量端口采集的导叶开度数据量,进过率定传入系统,再通过数学模型的计算分析求得机组频率,最后通过频率输出端口产生相应的脉冲频率,经过调速器中的频率接受通道返回给调速器中的控制器的频率采集端,这样就可以形成系统对机组动态运行模拟过程,如图5所示为系统程序框图。

图5 系统程序框图Figure 5 System block diagram

3 现场测试试验

本平台可对调速器进行的测试有测频校验、静特性试验、自动开机试验、自动停机试验、空载摆动试验、空载频率扰动试验及甩负荷试验等。根据GB/T 9652.2—2019我国水轮机控制系统技术条件的新国家标准的试验性能要求,在GYWTPCC比例液压阀调速器进行了现场测试应用,接力器不动作时间、模拟开机试验、甩100%负荷仿真试验、甩25%负荷仿真进行了现场试验。

开机模拟试验通过外部被测调速器来控制测量系统中的模型机组来实现,其中设置Kp=2,Ki=0.4,Kd=0,Ta=7.5,Tw=1,en=0.8开机时间设计为35s接力器行程和机组频率记录曲线的波形表,测量机组最大频率(最大超超调量)为50.21Hz,开机过程时间为37s,如图7所示。

图6 调速器开机试验界面图Figure 6 The turbine governor boot test

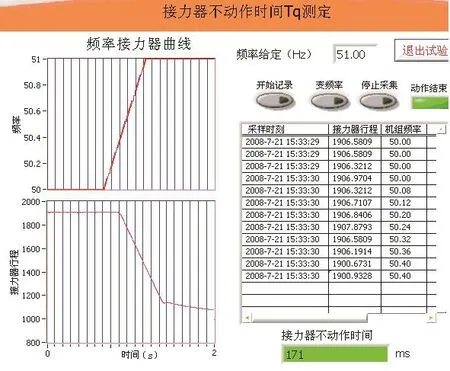

图7 测试接力器不动作时间Tq试验Figure 7 The turbine governor no action time test

接力器不动作时间是反映调速器在紧急情况下的动作速度的试验,其动作快慢在一定程度上影响机组的控制速度。在进行接力器不动作时间Tq测定试验时,调速器处于频率控制模式自动方式平衡状态,调节参数位于中间值,开环增益为整定值,调节开度给定将接力器开到约50%的位置。在额定的频率基础上施加匀速变化的频率信号(1Hz/s),以频率信号增或减0.02%为起点开始计时,测量接力器不动作的时间。如图6所示图中通过按钮控制试验过程,左侧波形图显示频率值和接力器位移波形,通过变化1Hz的匀速频率测量接力器不动作时间,测试结果为171ms满足国标要求。

对调速器进行模拟甩25%负荷进行的试验,接力器行程和机组频率记录曲线如图8所示的波形表,测量机组最大频率(最大超超调量)为52.43Hz,测量从模拟断路器断开开始计时到接力器动作的接力器不动作时间Tq=181ms满足要求。

图8 调速器甩25%负荷试验界面图Figure 8 The turbine governor 25% load rejection test

4 结论

本文通过分析新国标 GB/T 9652.1—2019的水轮机调速器测试及仿真的精度规定,通过DDS技术和虚拟仪器技术相结合设计了一套水电机组的调速器性能测试平台,测试系统可以进行水轮机调速器半物理半仿真的测试,可以完成调速器开停机及甩负荷的模拟测试工作,并对结果进行分析和存储。使用表明,该平台测试结果准确,对提高机组利用率有良好表现,也能为调速器故障诊断带来良好依据。