煤、煤泥和煤矸石燃烧过程锂镓稀土元素的迁移规律

2021-06-30马志斌张森单雪媛郭彦霞程芳琴

马志斌,张森,单雪媛,郭彦霞,程芳琴

(山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原030006)

引 言

煤炭是我国主要的化石能源,以煤炭为主的能源消费结构在短期内不会改变。随着现代工业对锂(Li)、镓(Ga)和稀土(REE)等战略金属资源的需求日益增加,煤炭中伴生矿产资源的开发日渐成为研究热点[1]。在我国山西北部和内蒙古地区高铝煤炭中伴生有Li、Ga和REE等微量稀有元素[2-3],这些潜在的宝贵资源引起了广泛的关注。山西北部宁武煤田中Li的平均浓度为163.42μg/g,是世界煤中Li平均浓度的10倍以上,已达到煤伴生矿床工业品位;平朔矿区4号和11号煤层中镓含量均高于工业开采品位30μg/g[4-5]。内蒙古准格尔煤田主采煤层6煤层煤中Ga含量为30.1~76.0μg/g,高于Ga的工业品位[6];黑岱沟煤矿6煤层为超大型Ga矿床沉积[7];此外,REE也在准格尔煤田部分煤矿煤层中富集[8]。在煤炭利用的同时,考虑其中稀有金属元素的利用,对提升煤炭的经济价值具有重要的意义。

煤炭中微量元素在燃烧或热转化过程中会发生迁移,有些元素逸出进入气相,不易挥发的元素进入粉煤灰中[9]。已有研究表明,大多数微量元素会在粉煤灰中进一步得到富集[10-11]。Oboirien等[12]研究了煤中21种微量元素在富氧燃烧过程中的逸出情况,结果发现Li、Cr、V、Mn、Sr、Ba、Cu、Zn、Rb、Co、Ni、Ga、Pb、Be、Mo和U等16种元素是不挥发的,Ag、Cd、Te、Bi和Ti等5种元素是半挥发和挥发的;惰质组含量较高煤中的Li、Ga、Bi、Cr、Cu、Ni、Pb、Sr、Te和U等元素在灰中的富集率更高[13]。陈怡伟[14]研究发现非金属类元素在煤的热解过程中最容易挥发,而稀土类元素最容易富集,大多数微量元素在较低的热解温度段挥发速率较高,挥发率随温度升高而升高。Ratafia-Brown等[15]研究发现,煤燃烧过程中REE相对于其他微量元素更倾向富集于飞灰和底渣中。杨建业等[16-17]研究了河南义马和山东兖州煤中微量元素在热解过程的迁移规律,发现在非自然的人工热解过程中,煤中微量元素的挥发率和富集率变化趋势总体上符合元素周期律。张森等[18]研究了朔州煤中Li、Ga和REE元素分别在热解、燃烧和气化过程的迁移规律,结果表明以上元素在热处理过程中虽然均有不同程度的挥发,但在灰中的含量均表现出一定的富集。王华[19]研究了陕北侏罗纪煤中微量元素在燃烧过程的迁移规律,结果显示Li在气/固燃烧产物中的分配与燃煤条件和煤样性质关系密切。已有研究表明煤种、温度和气氛均会影响煤中微量元素的迁移[20-21],目前针对温度和气氛对微量元素迁移的影响方面研究较多,而对原料自身组成特性(灰分、挥发分和含碳量等)对其中微量元素在燃烧过程迁移规律的影响方面尚缺乏深入的认识。

基于以上分析,本文选取组成差异明显的山西和内蒙古地区高铝煤炭、煤泥和煤矸石为研究对象,研究其中Li、Ga和REE等微量元素在燃烧过程的逸出情况和在灰中的富集行为及其与原料组成特性之间的关联,以期为高铝煤炭、煤泥和煤矸石中伴生稀有元素的利用提供基础数据和理论支撑。

1 实验部分

1.1 实验原料

本文以4种高铝煤炭、1种煤泥和2种煤矸石为实验原料,高铝煤炭分别来自山西朔州(SZ)、大同(DT)和内蒙古准格尔(ZGE)、托克托(TKT),煤泥(SS)来自山西平朔安太堡煤矿,两种煤矸石分别来自山西孝义(XY)和平朔(PS)。所有样品破碎至77 μm以下。根据GB/T 212—2001制取(815±10)℃标准灰样,置于干燥器中备用。

1.2 逐级化学提取

采用六步逐级化学提取方法[22]研究原料中Li、Ga和REE元素的赋存形态,具体步骤见表1。

表1 逐级化学提取方法实验步骤和条件Table 1 Experimental conditions of stepwise chemical extraction method

1.3 灰样的制备

1.3.1 低温灰样制备 为准确测定原料中微量元素的含量,利用氧等离子体低温灰化仪(Quorum,K1050 X)将煤样中的有机质除去,获得低温灰样。实验过程如下:称取0.5 g煤粉均匀铺于瓷舟中,置于低温灰化仪腔室内,设置灰化时间为2 h,功率为75 W,直到两次称量瓷舟中样品质量的差值小于0.0010 g为止,制得低温灰样。

1.3.2 脱矿物质煤制备 为研究原料中含碳量对微量元素迁移规律的影响,以SZ煤为原料,利用GB/T7560—2001中的方法脱除煤中的矿物质,获得脱矿物质煤。

1.3.3 燃烧灰样制备 以7种样品为原料,将管式炉以10℃/min的速率从室温分别升至300~1100℃(间隔100℃),达到设定温度后,将平铺2 g样品的石英舟迅速推至恒温区,空气流量为300 ml/min,保持1 h后将石英舟推至低温区降温,得到不同温度下的燃烧灰样。

将脱矿物质煤和SZ煤灰分别按照20%、40%和60%的比例混合均匀,利用上述燃烧灰样制备方法分别在500、700和900℃下制备相应的燃烧灰样。

1.4 表征手段

利用X射线衍射仪(D2,Bruker)测定7种原料低温灰样中的矿物质种类,参数如下:采用Cu靶,扫描速率4(°)/min,步长0.02°,10°~80°扫描。采用微波消解仪(安东帕,3000)对低温灰样和不同温度燃烧灰样进行消解,利用电感耦合等离子发射光谱仪(Perkin Elmer,Optima)测定消解液中的Li、Ga和REE元素含量,其中测定REE元素含量时利用含La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu和Y的混合标液。

1.5 逸出率和富集倍数计算方法

逸出率是指燃烧过程中逸出的微量元素含量占原料中微量元素总量的百分比值,计算方法如下:

式中,a表示灰产率,%(质量);b表示燃烧灰样中微量元素浓度,μg/g;c表示原料中微量元素浓度,μg/g。

富集倍数为灰中微量元素含量与煤中微量元素含量的比值。

2 结果与讨论

2.1 原料煤的基本性质

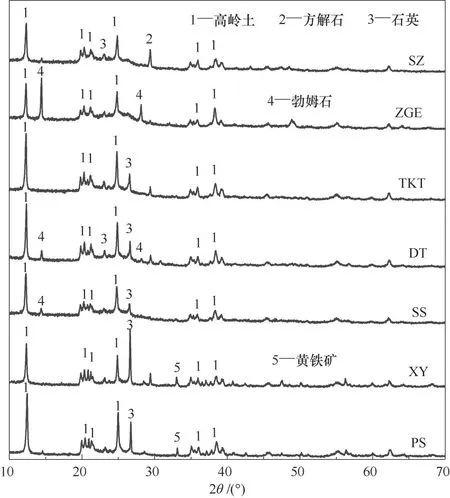

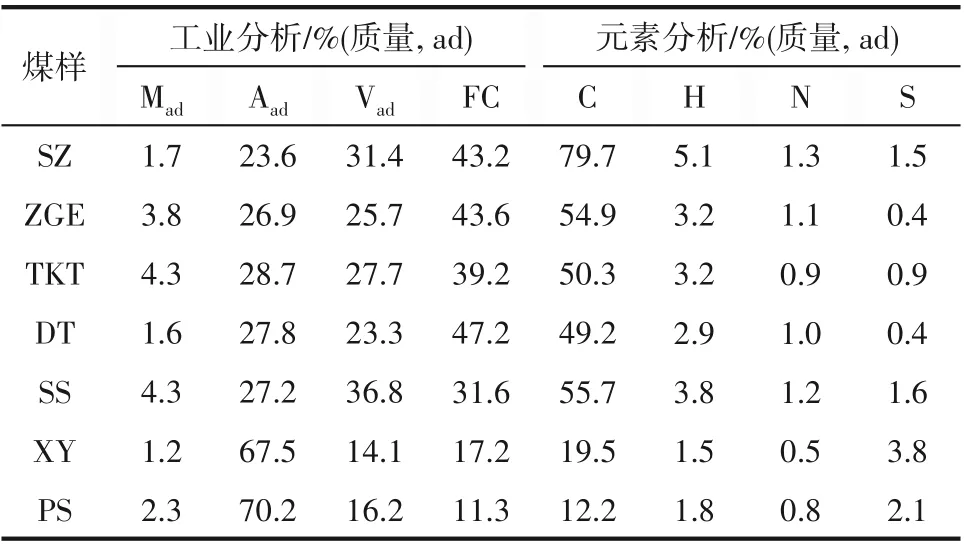

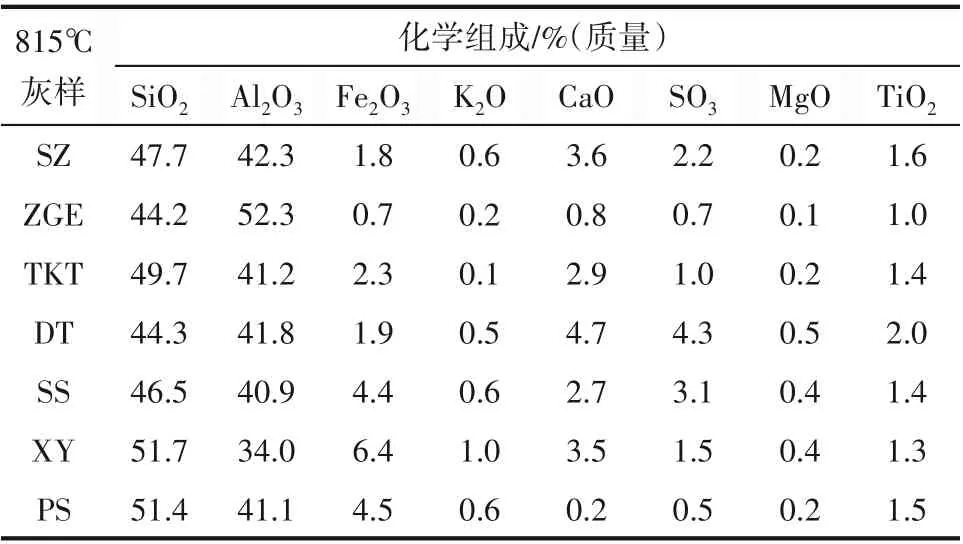

由表2和表3可知,煤矸石的灰分显著高于其他5种原料;7种原料的挥发分和含碳量存在明显差异。815℃煤灰中的Al2O3含量均在30%以上,说明原料中的铝含量较高。7种原料低温灰的XRD谱图如图1所示,7种原料中的矿物质均以高岭土为主,ZGE煤中还含有较多的勃姆石,XY和PS煤矸石中还含有一定含量的石英。结合815℃灰样的化学组成,可以得出除ZGE煤外,其他6种原料中的铝主要是以高岭土的形式存在,ZGE中的铝主要以高岭土和勃姆石的形式存在。

图1 7种煤样低温灰的XRD谱图Fig.1 XRDpatternsof low temperature ash fromseven coal samples

表2 原料煤的工业分析和元素分析Table 2 Proximate and ultimate analyses of coal samples

表3 815℃灰样的化学组成Table 3 Ash composition of coal samples

2.2 原料中Li、Ga和REE元素赋存形态

7种原料中Li、Ga和REE元素的含量如表4所示,SZ煤中的Li含量最高,达197μg/g;其次是ZGE煤,Li含量达160μg/g,均远高于世界煤中Li的平均含量[23]。ZGE、TKT煤和PS煤矸石中的Ga含量较高,PS煤矸石中的REE含量最高,SS煤泥和XY煤矸石中的Li和Ga含量相对较低。

表4 原料中Li、Ga和REE元素含量Table 4 Concentrations of Li,Ga,and REE in raw materials

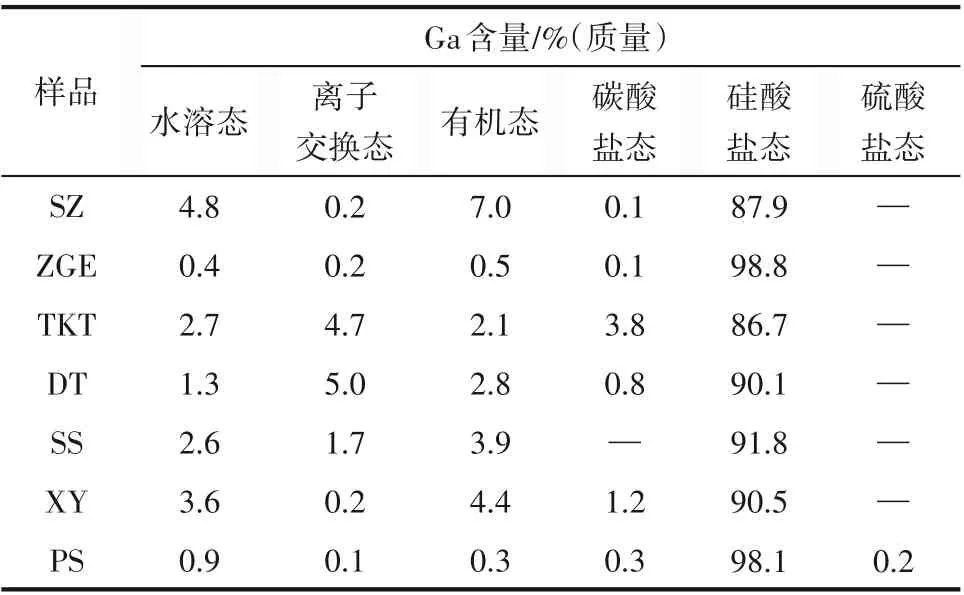

通过逐级化学提取,原料中Li、Ga和REE相对含量在各结合态的分布情况见表5~表7。总体来看,本文所采集的样品中Li、Ga和REE等元素主要以硅酸盐态存在,以往的研究表明,以上微量元素与黏土矿物质有较强的亲和性[22,24]。覃轩[25]研究认为大同煤中Al、Li、Ga和REE等元素主要是以细颗粒黏土矿物的形式被带到泥炭沼泽沉积到煤中。结合7种样品中的矿物质分析可以得出,样品中Li、Ga和REE元素主要赋存在高岭土中,部分Ga还会存在于勃姆石中[26-27]。在7种原料中,TKT煤中以硅酸盐态存在的Li、Ga和REE元素相对含量最低。除硅酸盐态外,SZ煤中有5.8%的Li、7.0%的Ga和8.3%的REE以有机态存在,DT煤中有5.4%的Li、5.0%的Ga和9.0%的REE以离子交换态存在。

表5 各结合态中Li相对含量分布Table 5 Distribution of Liin different forms

表6 各结合态中Ga相对含量分布Table 6 Distribution of Ga in different forms

表7 各结合态中REE相对含量分布Table 7 Distribution of REE in different forms

2.3 Li、Ga和REE元素在燃烧过程中的逸出行为

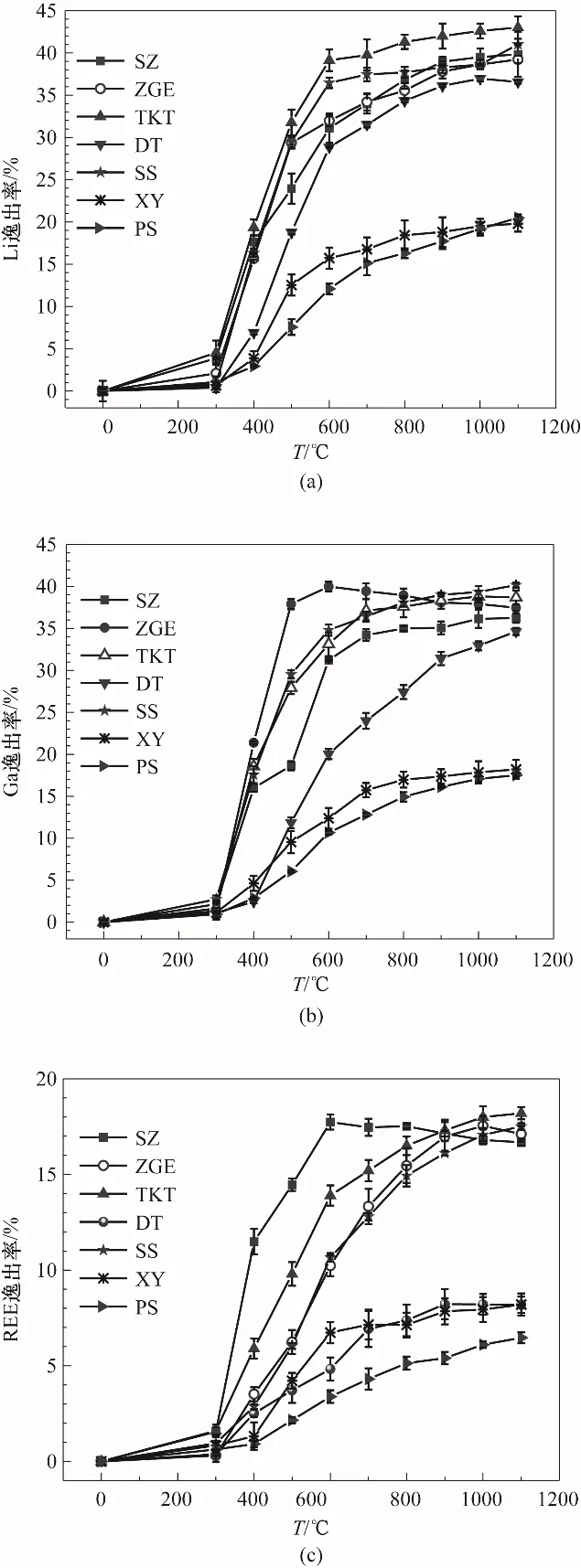

不同原料燃烧过程Li、Ga和REE逸出率随温度的变化如图2所示,总体来看,在燃烧过程中以上元素的逸出率随温度升高而逐渐增加,逸出率随温度的变化因样品而异。煤和煤泥等5种样品中Li逸出率的变化趋势一致,在300~600℃范围内Li的逸出速率较快,逸出率随温度的升高而逐渐增加,600℃以后Li的逸出率增加缓慢。在300~600℃,煤中有机质与氧气的反应缓慢,有机质主要以热解为主,形成大量的CO、H2和CH4等还原性气体且难以被短时间内完全氧化,使得煤颗粒表面呈现还原性环境[28],部分较活泼的Li被还原性气体还原生成易挥发的氢化物或者低价氧化物随气体逸出,导致Li逸出速率较高。随着温度的升高,虽然Li逸出速率降低,但逸出率还是缓慢增加。样品中Ga逸出率随温度的变化趋势与Li相似,但相同温度下不同样品中Ga逸出率之间的差异更加明显,这与原料挥发分、含碳量等组成特性和元素赋存形态不同有关。1100℃时Ga逸出率与Li逸出率相近,REE逸出率比Li和Ga的逸出率低,说明REE元素在燃烧过程中不易挥发进入气相,更容易在灰中富集[29];Hower等[30]研究发现煤中含REE元素的矿物质或无机组分在燃烧过程中通常被爆裂成细颗粒,然后被熔融的玻璃相包裹。SZ和TKT煤中REE的逸出率变化与Li、Ga逸出率变化趋势相似,在300~600℃范围内逸出速率较快,高于600℃时逸出率逐渐趋于稳定。ZGE煤和SS煤泥中REE逸出率随温度的升高而逐渐增加,1000℃以下时逸出速率随温度的变化没有明显的分界,逸出速率比较稳定。DT煤、XY和PS煤矸石等3个样品中REE逸出率随温度的升高而缓慢增加,逸出速率较低,说明这3个样品中的REE比较稳定。煤矸石中Li、Ga和REE的逸出率均显著低于其他样品,这与煤矸石高灰分和低含碳量的特性有关。煤和煤泥等5种样品在1100℃燃烧时Li和Ga的逸出率为35%~40%,煤矸石在1100℃时Li和Ga的逸出率仅有19%左右,SZ、ZGE、TKT和SS等4种样品中REE在1100℃的逸出率为15%~18%,其他样品中REE的逸出率均低于10%。

图2 不同原料燃烧过程中Li(a)、Ga(b)和REE(c)逸出率随温度的变化Fig.2 Variations of escape ratios of Li(a),Ga(b),and REE(c)with temperature during combustion

由以上分析可知,原料的灰分、挥发分和含碳量等组成特性会影响微量元素在燃烧过程中的逸出行为,微量元素1100℃逸出率与原料灰分、挥发分和含碳量等性质之间的关联如图3所示。总体来看,在原料灰分、挥发分和含碳量等特性差异较大的情况下,燃烧过程中Li、Ga和REE等元素的逸出率有与原料灰分呈负相关、与挥发分和含碳量呈正相关的趋势。因此,一般情况下,原料的灰分越高、挥发分和含碳量越低,Li、Ga和REE等元素在燃烧过程中的逸出率就越低,这说明三者的逸出主要与煤受热产生的还原性气氛有关,挥发分和含碳量越高,煤中有机质受热后生成的CO、H2和CH4等还原性气体越多,会促进微量元素逸出进入气相[31]。除与原料组成特性有关外,元素逸出率还与其在原料中的赋存形态有关。与其他原料相比,SZ和TKT煤中以硅酸盐态存在的微量元素相对含量较低,燃烧过程中Li和Ga的逸出率较高,以其他形式存在的微量元素可能比硅酸盐态更易逸出。

图3 Li、Ga和REE逸出率与原料灰分(a)、挥发分(b)和含碳量(c)的关联Fig.3 Correlation of Li,Ga and REEescape ratios during combustion with ash(a),volatiles(b)and carbon contents(c)in coal samples

为进一步验证原料中挥发分和含碳量对微量元素逸出的影响,本文考察了脱矿物质煤添加量对元素逸出的影响,结果如图4所示。当脱矿物质煤添加量为20%时,Li、Ga和REE等元素的逸出率均远低于原煤燃烧时三者的逸出率。随着脱矿物质煤添加量的增加,Li和Ga的逸出率显著增加,脱矿物质煤添加量对REE逸出率的影响相对较小。脱矿物质煤中不含无机组分和微量元素,起提供挥发分和碳的作用,其添加量越高,说明混合原料中的挥发分和含碳量越高,因此可以说明原料中挥发分和含碳量的增加会促进燃烧过程中Li和Ga的逸出,与前文的实验结果一致。

图4 脱矿物质煤添加量对Li(a)、Ga(b)和REE(c)逸出率的影响Fig.4 Effect of demineralized coal amount on the escape ratios of Li(a),Ga(b)and REE(c)

2.4 Li、Ga和REE元素在燃烧灰中的富集行为

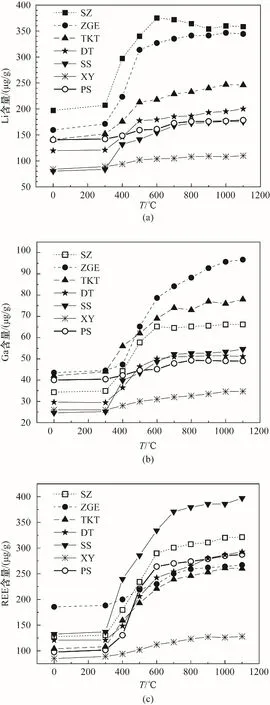

7种样品不同温度燃烧灰中Li、Ga和REE的含量变化如图5所示,总体来看,燃烧灰中Li、Ga和REE的含量随燃烧温度的提高而逐渐增加,这说明不同样品中三者在燃烧灰中均发生了不同程度的富集。1100℃时,SZ和ZGE煤灰中Li的含量最高,达350μg/g,TKT和DT灰中Li的含量分别为246和200μg/g,SS和PS灰中Li含量接近,约为175μg/g,XY灰中Li含量最低,只有110μg/g。TKT煤和PS煤矸石中Li的初始浓度相同,但TKT灰中Li含量却远高于PS灰中Li含量;SS煤泥和XY煤矸石中Li的初始浓度接近,但SS灰中Li含量比XY灰Li含量高出65μg/g。ZGE灰中Ga的含量最高,达97μg/g,TKT和SZ灰中Ga的含量分别为78和66μg/g,DT、SS和PS灰中Ga的含量在50~55μg/g,XY灰中Ga的含量最低,仅有35μg/g。煤灰中Ga含量高低顺序为:ZGE>TKT>SZ>SS>DT>PS>XY,这与原料煤中Ga含量高低顺序(ZGE>TKT>PS>SZ>DT>XY≈SS)有一定的差异,虽然SS原料中Ga的含量不高,但其灰中Ga的含量并不低。SS灰中REE的含量最高为397 μg/g,XY灰中REE含量最低为128μg/g。以上结果表明,燃烧灰中Li、Ga和REE等元素的含量不仅与原料中元素的初始含量有关,而且与原料的组成特性息息相关。

图5 7种样品不同温度燃烧灰中Li(a)、Ga(b)和REE(c)的含量变化Fig.5 Variations of Li(a),Ga(b),and REE(c)concentrations in coal ash samplesprepared at different temperatures

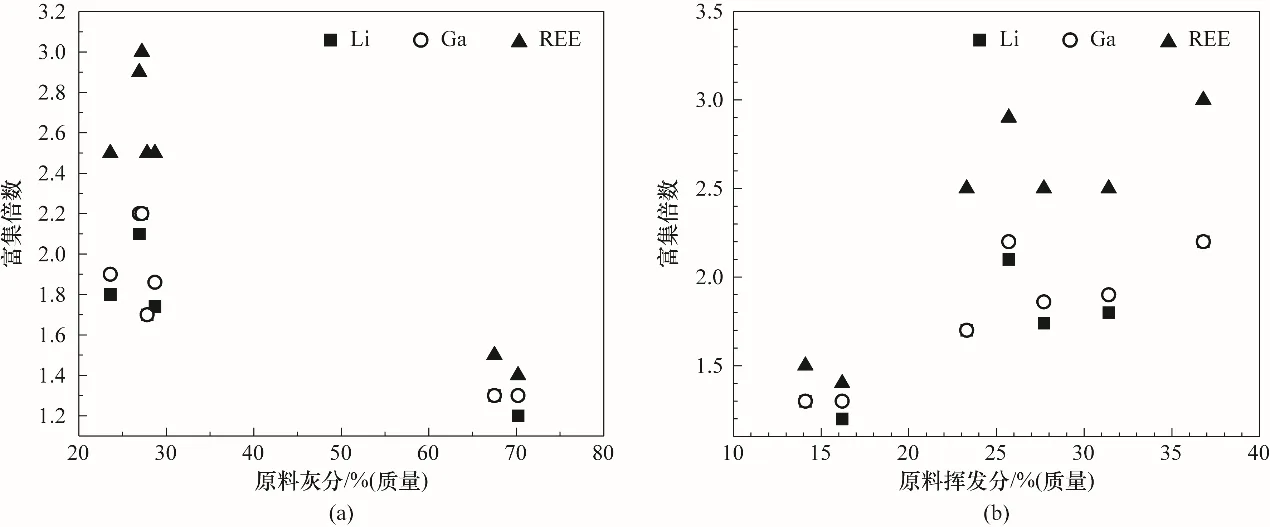

不同原料中微量元素在1100℃煤灰中的富集倍数比较如图6所示,Li和Ga的富集倍数相近,REE的富集倍数高于两者。ZGE和SS灰中以上微量元素的富集倍数最高,煤矸石灰中微量元素富集倍数最低,这与原料中的灰分和挥发分含量不同有关。富集倍数与原料煤中灰分和挥发分之间的关联如图7所示,从总体变化趋势上看,当不同原料中灰分或挥发分差异较大时,微量元素的富集倍数有与原料灰分呈负相关、与挥发分呈正相关的趋势,这种趋势在REE的富集上体现最为明显,这说明原料中的组分在燃烧过程中逸出量越大、灰分越低,越有利于微量元素在灰中的富集。

图6 7种样品1100℃燃烧灰中Li、Ga和REE的富集倍数比较Fig.6 Enrichment factor comparison of Li,Ga and REEin coal ash samples prepared at 1100℃

图7 Li、Ga和REE在灰中富集倍数与原料灰分(a)和挥发分(b)的关联Fig.7 Correlation of Li,Ga and REEenrichment factors in ash with ash(a)and volatiles(b)contents in raw materials

3 结 论

本文选取高铝煤炭、煤泥和煤矸石等不同组成特性的样品为研究对象,研究了不同原料中Li、Ga和REE等微量元素在燃烧过程的逸出和富集行为,讨论了原料灰分、挥发分和含碳量等组成特性对微量元素逸出和富集的影响规律,得到以下主要结论。

(1)本文所选取的原料中Li、Ga和REE等微量元素的赋存形态均以硅酸盐态为主。原料中Li、Ga和REE等微量元素在燃烧过程均有一定量的逸出,其中Li和Ga的逸出率接近,均高于REE的逸出率。以硅酸盐态存在的微量元素在燃烧过程中相对更加稳定。当不同原料的灰分、挥发分和含碳量等组成特性差异较大时,微量元素的逸出率有与原料灰分呈负相关、与挥发分和含碳量呈正相关的趋势,煤中有机质受热分解产生的还原性气体可促进微量元素的逸出。煤矸石中微量元素的逸出率远低于高铝煤炭和煤泥。

(2)不同原料中Li、Ga和REE元素在燃烧灰中均发生了不同程度的富集,REE的富集倍数高于Li和Ga;煤泥灰中三者的富集倍数较高,而煤矸石灰中三者富集倍数最低。燃烧灰中微量元素的含量不仅与原料中微量元素的初始含量有关,而且与原料组成特性有关;微量元素富集倍数有与原料灰分呈负相关、与挥发分呈正相关的趋势。原料中稀有微量元素的含量和挥发分越高、灰分越低,所得灰中微量元素的含量就越高。因此,在煤、煤泥和煤矸石中伴生有价元素利用时,不仅要考虑原料中伴生元素的含量,还要考虑原料的灰分、挥发分和含碳量等组成特性。