磷酸活性炭催化热解半纤维素制备酚类化学品和合成气的实验研究

2021-06-30尚怡哲王佳兴苏银海张书平

尚怡哲,王佳兴,苏银海,张书平

(1.南京理工大学能源与动力工程学院,南京 210094;2.南京理工大学新能源学院,江阴 214443)

苯酚是一种重要的化工原料,在工业生产中有着重要的应用。目前工业应用生产中的苯酚主要由化石原料合成[1-2]。相关文献报道,生物质中木质素组分的热分解也会产生一定量酚类物质,约占GC/MS可检测小分子组分中的20%~30%[3]。但生物油的有机组成十分复杂,所含有的小分子有机物可达400多种,且这些小分子化合物都带有含氧官能团极性较强,化学性质上与苯酚类似,进一步增加了酚类组分分离提纯的难度。因此,目前的研究中侧重于通过选择合适的催化剂,选择性地提高生物油中某一种单酚物质或单酚类组分的富集度,以降低其分离提纯的难度。

研究发现多种催化剂均能够催化富集生物油中的苯酚,包括碱性催化剂、分子筛和活性炭等。碱性催化剂,如Na2CO3、KOH、NaOH和Ca(OH)2等,能够有效促进木质素中醚键的断裂[4-6]。BU Quan等[7-9]在研究中发现活性炭能够高效地催化转化生物质富集酚类物质。热重研究表明,活性炭抑制了木质素成碳倾向,促进了其向小分子单体的裂解[10]。YANG Zixu等[11]通过对比发现相比于原位催化,非原位催化有着更高的苯酚选择性。

生物质主要组分在活性炭催化热解中的转化现象已有部分相关文献报道。LEI Hanwu等人[12]在研究中发现纤维素和葡萄糖能够高选择性地向苯酚和CO转化。CHEN Dengyu等人[13]报道酸解后的碱性木质素经催化重整后能够产生高纯度的苯酚。但当前针对半纤维素催化转化制备苯酚的研究仍未见报道。因此本文主要针对半纤维素的热解进行研究,主要分析了催化热解过程中催化剂/原料质量比和催化热解温度对产物质量分布和气液相组分的影响。

1 实验材料与实验方法

1.1 实验原料

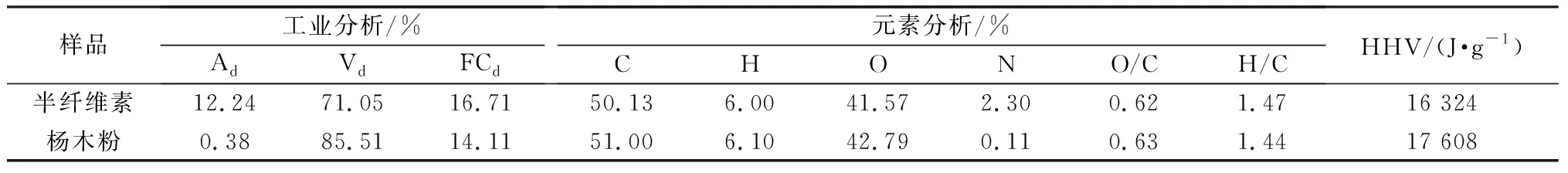

本实验用到的热解原料为用木聚糖模拟的半纤维素,购自合肥巴斯夫生物科技有限公司。活性炭催化剂采用杨木粉制备,来自江苏省连云港市某木材加工厂。表1为杨木粉和半纤维素的燃料特性分析。实验前,半纤维素置于干燥箱中 60 ℃通风干燥,待用。杨树粉筛分取0.3~0.6 mm的颗粒,干燥后待用。所用活化剂为磷酸(分析纯,质量分数85%),购自成都市科隆化学品有限公司。

表1 杨木粉和半纤维素的原料燃料特性分析

1.2 活性炭催化剂的制备

活性炭催化剂以杨木粉为原料,采用磷酸活化法制备。活化过程在气氛炉中进行,典型过程如下:20 g杨木粉混入300 mL的H3PO4(85%)溶液中搅拌浸渍24 h,置于通风干燥箱中并在110 ℃温度下干燥36 h。在N2气氛下,以10 ℃/min升温至600 ℃然后煅烧90 min。活化完毕后,待其自然冷却至室温取出。使用去离子水反复洗涤至中性,干燥后研磨筛选0.1~0.3 mm颗粒备用。

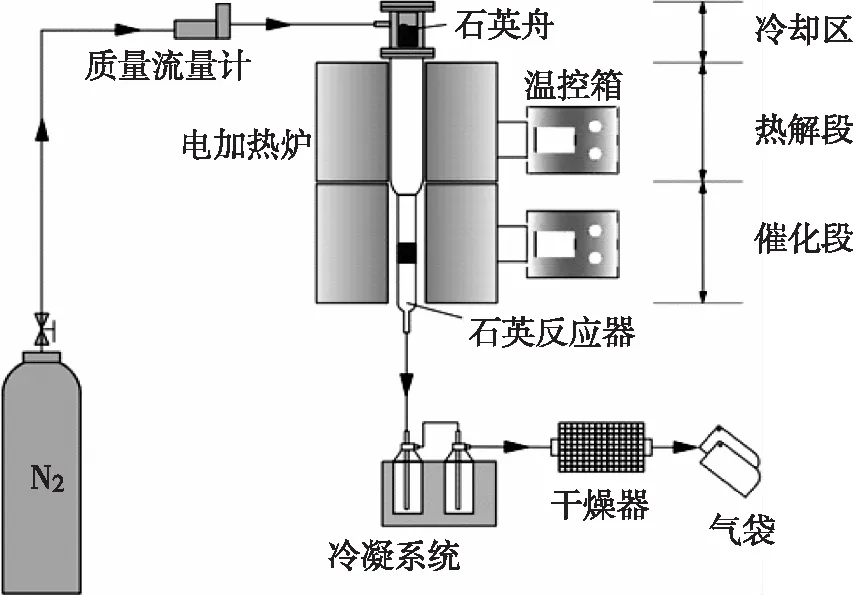

1.3 催化热解实验过程

热解-催化重整二级固定床实验装置示意图如图1所示。固定床反应器依据温度可划分为三部分:顶部冷却区、热解段(Ⅰ段)和催化段(Ⅱ段)。每次实验前,将2 g活性炭催化剂装入催化段;同时将2 g热解原料装入石英吊篮中,并置于反应器顶部的冷却区。将实验系统连接完整,通入N2气(200 mL/min)吹扫反应器10 min。将热解温度和催化温度升温至预设温度。待温度稳定后,将石英吊篮快速放入热解区,热解15 min。热解过程中释放的挥发分被载气携带,经催化剂层的催化重整,最终以气态形式进入冷凝装置。经冰水混合物冷却,可凝液相组分沉淀在冲击瓶中。不可冷凝气相组分过滤吸除水分后,进入气体采样袋。反应结束后,将石英反应器从加热炉中取出,自然冷却至室温后取出热解焦和反应后的催化剂,称量。液相产物质量为反应前后冲击瓶的质量差;根据反应前后催化剂质量的差可得催化剂的积碳量;气相产物质量通过差减法求得,即原料质量-热解焦质量-生物油质量-积碳质量=气相产物质量。直接热解对照组中,催化段中以石英砂代替活性炭催化剂。

图1 热解-催化重整二级固定床实验装置示意图

1.4 液相产物分析

热解过程中的液态产物通常称为生物油,主要由水分和有机物组成。实验中所得生物油过滤吸水后,定容至10 mL,因此可用苯酚的离子峰面积代替真实产率进行比较。有机物组成使用气相色谱/质谱联用仪(Agilent 7890A/5975C, GC/MS)来测定。配VMS毛细管柱,所用载气为高温氦气(1 mL/min),进样口温度为230 ℃。加热方式为:在40 ℃ 温度下保温3 min,以5 ℃ /min的升温速度上升到180 ℃;然后以10 ℃/min的速度升至230 ℃,保温2 min。进样量为1 μL,分流比为5∶1,溶剂延时4.5 min。所获离子峰与美国国家标准和技术研究所(NIST)发布的标准谱库进行比较,以确定物质类型。

1.5 气相产物的计算分析

气相产物中H2、CO、CO2和CH4采用分析仪(德国,MRU,VARIO PLUS)检测。忽略热解气中含量较低的C2、C3和C4组分,默认不可检测组分均为载气N2。气相产物总体积由载气体积和载气占气相产物的体积比求得。主要气体组分的相对体积含量Xi由公式(1)计算:

(1)

主要气体组分的体积产量Qi由公式(2)计算:

(2)

式(2)中,Xi为组分i的体积分数(包括H2, CO, CO2和CH4), %;V为全部气态产物的总体积(包括N2),mL;m为木聚糖质量,g。

2 实验结果分析

2.1 磷酸活性炭的表征分析

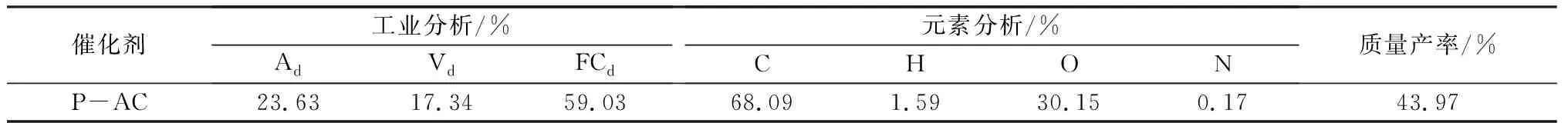

采用多种方式对磷酸活性催化剂的结构和表面化学性质进行表征分析。表2中展示了磷酸活性催化剂的理化特性。磷酸活性炭碳化程度较高,挥发分含量较低。元素分析表明,除较高的碳含量外,P-AC氧含量也较高,这来自于化学活化过程带来的含磷官能团附着[14]。

表2 磷酸活性炭催化剂的理化特性

活性炭的表面物理形态因活化过程产生了明显的变化。如图2所示,扫描电镜图中可以观察到致密的孔隙结构。

图2 活性炭催化剂

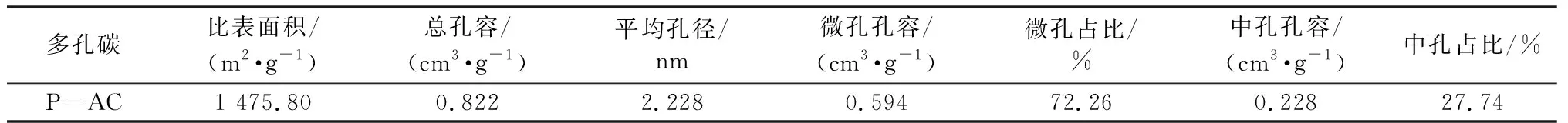

采用N2等温吸脱附测得的不同多孔碳孔隙结构参数见表3。可见P-AC除拥有较高的BET表面积外,中孔占比也较高。中孔孔体积为27.74%,平均孔径为2.228 nm,P-AC的孔隙分布较为合理。ZHANG等[15]认为苯酚的动力学直径小于中孔尺寸,中孔的存在更有利于苯酚的选择性富集。

表3 不同多孔碳孔隙结构参数

2.2 催化剂比例对半纤维素催化热解产物的影响

研究催化剂比例的影响时将热解温度固定为450 ℃,催化剂/半纤维素质量比分别设定为0.6、0.8、1.0和1.2,求得最佳的催化剂比例。

2.2.1 催化剂比例对热解产物质量分布的影响

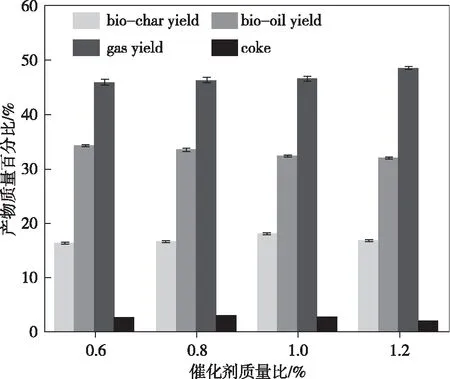

催化剂比例对半纤维素的催化热解产物质量分布的影响如图3所示,催化剂比例对热解产物分布有一定的影响,但并不明显。随着催化剂比例增加,热解气的产率随之持续增加,而热解油的产率和催化剂积碳量则都呈下降趋势。当催化剂比例从0.6增加到1.2,对应的热解气产率分别为46.0%、46.5%、46.6%和48.6%,热解油产率为34.5%、33.6%、32.4%和32.3%。

图3 催化剂比例对半纤维素的催化热解产物

2.2.2 催化剂比例对液相产物组分的影响

催化剂比例对生物油组分的影响如图4所示,从图4(a)可以看出,酚类物质的富集度随着催化剂比例的增加而上升,催化剂/半纤维素质量比为 0.6、0.8、1.0和1.2时所对应的酚类相对百分含量依次为28.0%、41.5%、56.0%和56.9%。与此对应,酮类、呋喃和吡喃等组分均随催化剂比例的增加呈现出下降趋势,可见催化剂/半纤维素质量比的增加会促进小分子含氧有机物转变为酚类物质。如图4(b)所示,所有生物油的酚类物质中都含有苯酚、2-甲基苯酚和3-甲基苯酚,仅在0.6比例下还检测到了对苯二酚。此外,苯酚的相对百分含量随着催化剂比例的上升,也进一步增加。从图4(c)中可以看出苯酚、2-甲基苯酚和3-甲基苯酚的峰面积的变化趋势与相对百分含量是相反的,苯酚的实际产量会随催化剂比例的上升而下降。特别的是当催化剂比例从1.0增加到1.2时,苯酚的相对含量仅从44.6%增加到了52.9%,但其峰面积却降低了约40%。因此可以推断最佳的苯酚富集比例是催化剂/半纤维素质量比约为1.0时。

图4 催化剂比例对生物油组分的影响

2.2.3 催化剂比例对气相产物组分的影响

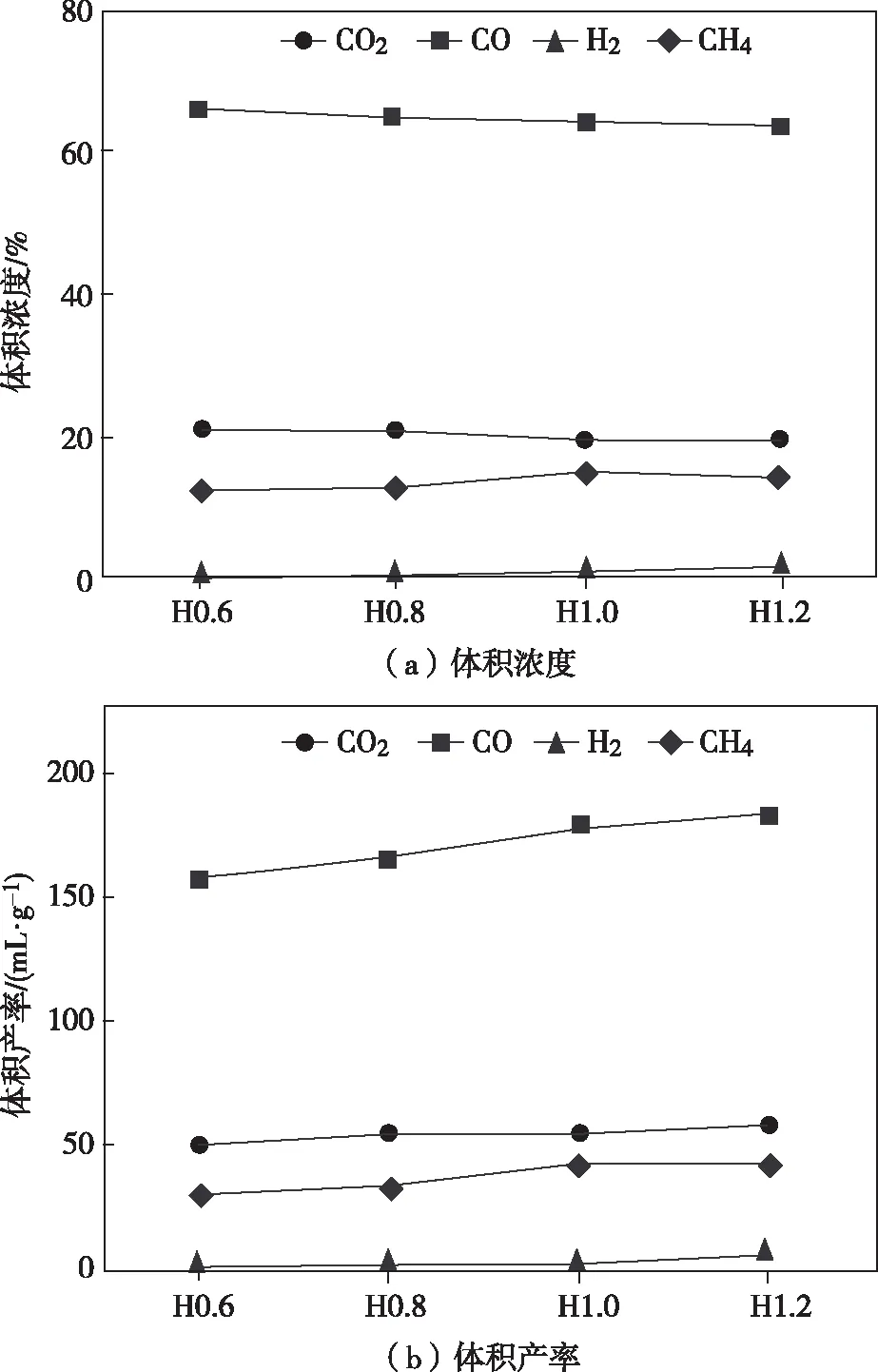

催化剂比例对气相产物组分的影响如图5所示,热解温度在450 ℃时,气相产物中CO、CO2、H2、CH4体积浓度和单位体积质量产量随催化剂比例上升的变化。由图5(a)可看出CO和CO2体积浓度随着催化剂比例的增加而降低,而CH4和H2的体积浓度则呈上升趋势。随着催化剂比例从0.6增加至1.2,CO的体积浓度分别为66.1%、64.8 %、64.1%和63.5%,下降趋势不明显。但从图5(b)看出,CO、CO2、H2和CH4的体积产率都并伴随温度的升高而增加。在0.6、0.8、1.0和1.2的催化剂比例CO的体积产率分别为157.95 mL/g、164.89 mL/g、178.68 mL/g和182.54 mL/g。综合考虑液相产物和气相产物变化规律后,后续实验中设定催化剂/半纤维素质量比为1∶1。

图5 催化剂比例对气相产物组分的影响

2.3 热解温度对半纤维素催化热解产物的影响

研究热解温度影响时,固定催化剂/半纤维素质量比为1∶1,热解温度分别设定在350 ℃、400 ℃、450 ℃和500 ℃,分析热解温度对半纤维素催化热解的气液相产物的影响。

2.3.1 热解温度对热解产物质量分布的影响

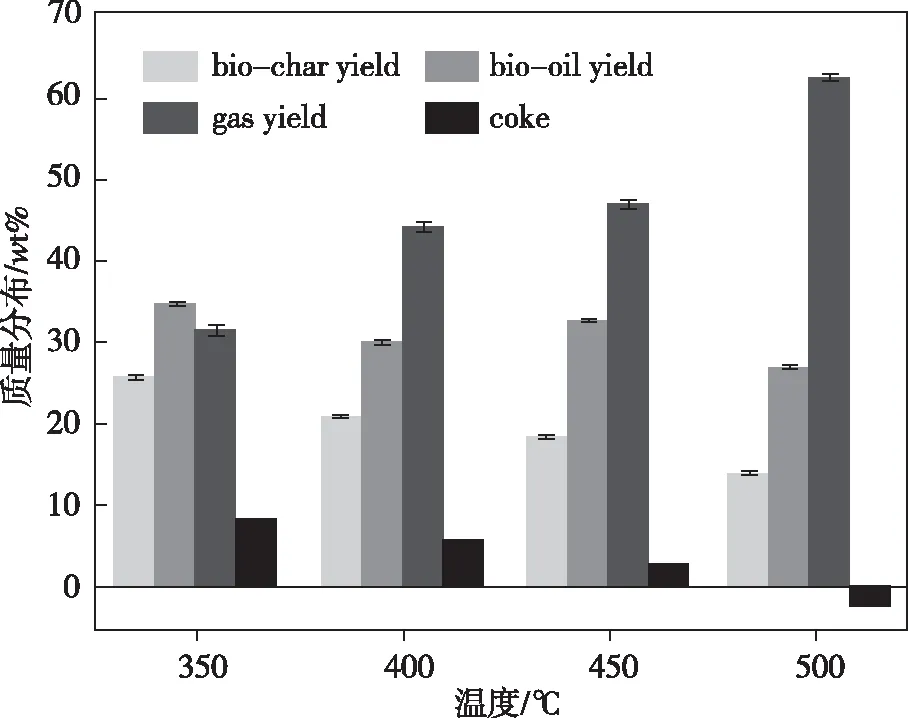

在图6中可以看出,半纤维素热解中热解焦的产率很低,在最低的350 ℃时产率也只有25.8%。随着热解温度的增加,半纤维素的热解焦产量逐渐降低。因此,在催化重整过程中半纤维素能提供较多的挥发性有机物。此外,随着温度的上升,液相产物逐渐减少,除在450 ℃时出现了小幅上升。而气相产物质量百分比随温度增高而增加,并逐渐成为主要产物,当热解温度为500 ℃时气相产物质量百分比高达62.1%。当热解温度为450 ℃时,气相产物质量占比为46.6%,液相产物质量占比为32.4%,固相产物质量占比为18.2%。值得注意的是,催化剂的积碳量是随着温度的上升逐渐下降的,在500 ℃时积碳量甚至为负值。造成这一现象的原因是半纤维素热解挥发分含氧量高,在高温下氧化了催化剂中的碳,造成其失重。

图6 热解温度对半纤维素的催化热解产物质量分布的影响

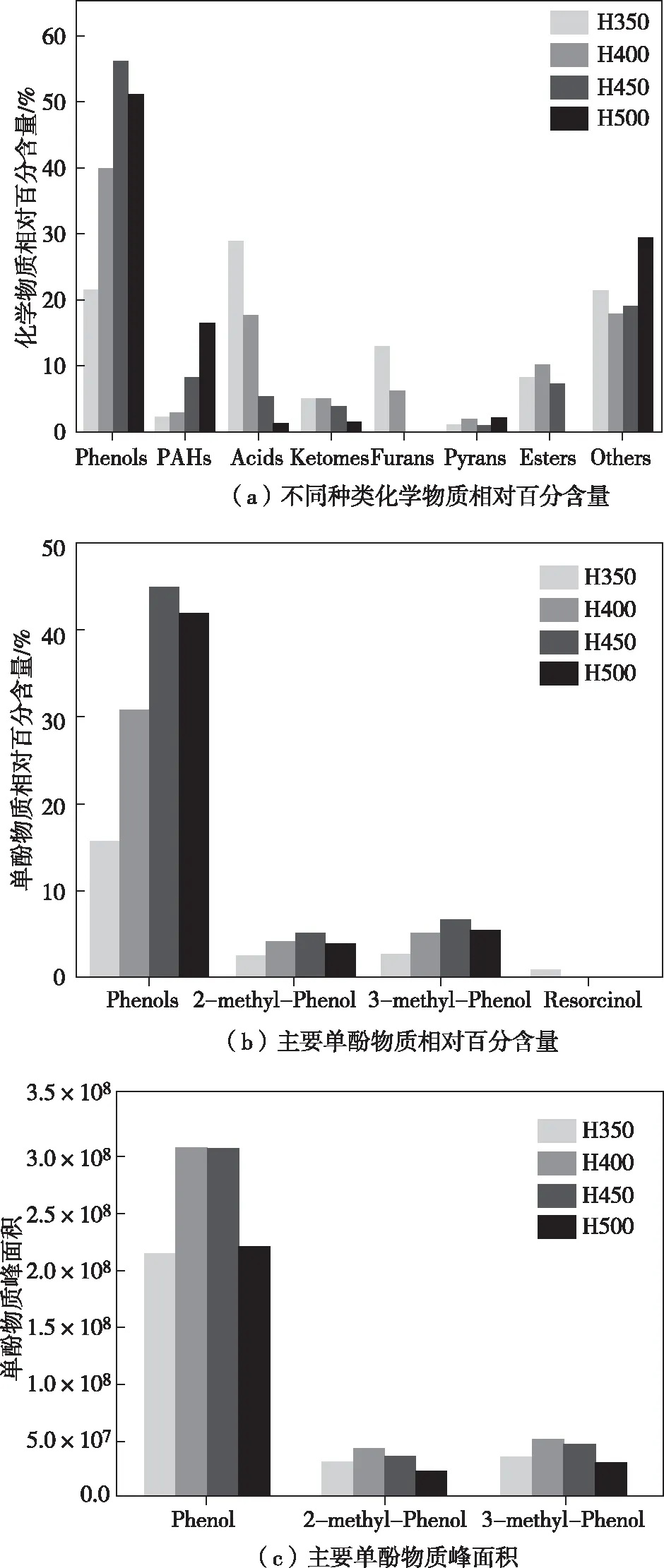

2.3.2 热解温度对液相产物组分的影响

图7为热解温度对半纤维素催化热解生物油组分的影响 。如图7(a)所示,除了占比较高的酚类物质外,液相产物中还含有一部分的呋喃、多环芳烃(PAHs)、酯类、酸类及其它小分子含氧有机物。450 ℃酚类富集度取得最大值,在温度为350 ℃、400 ℃、450 ℃和500 ℃时生物油中酚类物质相对含量分别为21.3%、39.5%、56.0%和50.7%。图7(b)表明,苯酚的相对占比同样在450 ℃时达到了最高值,物质相对含量为44.63%。此外,除了350 ℃时,检测到少量的对苯二酚,其它实验组中仅含有苯酚、2-甲基苯酚和3-甲基苯酚。三种酚类组分的峰面积如图7(c)所示。由图7(c)可见,在400 ℃和450 ℃时,苯酚的峰面积均较高。但考虑到相对百分含量,可认为450 ℃是半纤维素催化热解制备苯酚的最适宜温度。

图7 热解温度对半纤维素催化热解生物油组分的影响

2.3.3 热解温度对气相产物组分的影响

热解温度热解对半纤维素气相产物组分的影响如图8所示。图8(a)中CO的体积浓度在450 ℃时取得最大值,其变化规律与液相中的苯酚对应。CO的体积浓度在350 ℃、400 ℃、450 ℃和500 ℃中分别为53.1%、63.0%、64.1%、和46.2 %。随着温度上升CO2的体积浓度呈现线性下降趋势。需要注意的是,CH4体积浓度会随着反应温度升高迅速上升,450 ℃时CH4体积浓度仅为15.8%,而500 ℃时CH4体积浓度高达45.10%。此外,催化热解过程中H2的产率很低,可以忽略不计。

图8 热解温度对半纤维素气相产物组分的影响

各气体组分的体积产率如图8(b)所示,随着热解温度从350 ℃增加到500 ℃,CO和CH4的体积产率分别为71.4 mL/g和13.9 mL/g,153.4 mL/g和26.8 mL/g,178.7 mL/g和44.0 mL/g以及281.2 mL/g和274.2 mL/g。而CO2的实际体积产率仅略微波动,H2几乎不可检测。综合考虑体积产率和体积浓度可认为450 ℃时最利于CO的富集。

3 结语

本文通过实验研究了磷酸活性炭催化热解半纤维素同时制备苯酚类化学品和合成气的可能性,分析了催化剂/半纤维素质量比和催化热解温度对于催化热解产物质量和气相、液相产物组成的影响。实验结果表明,催化剂/半纤维素质量比和热解温度均对产物的组分及质量分布有影响,且热解温度对实验结果的影响更为明显。随着催化剂比例的增加,热解油的产率略有降低,热解气的收益率略有增加,但总体数值变化不大。热解温度会明显影响产物的质量分布,热解温度增加会使热解气产率快速增加,同时热解油以及热解焦产率会随之下降。对热解油成分的分析表明,经催化转化后生物油中的有机组分呈现出向苯酚富集的趋势。同时对气相产物的分析发现,热解气主要有CO、CO2和CH4组成,其中CO占主导地位。H2的含量很低可忽略不计。最佳的催化产物出现在催化剂/半纤维素质量比为1:1,热解温度为450 ℃。液相产物中苯酚的富集度为44.63%,液相产物中CO的体积浓度为64.1%,体积产率为178.7 mL/g。