转速对离心泵反转用作透平空化特性的影响

2021-06-30杨加兵张玉良曾凡康

杨加兵,孙 晓,张玉良,曾凡康

(1.湖南工业大学 机械工程学院,湖南 株洲 412007;2.衢州学院 机械工程学院,浙江 衢州 324000)

1 研究背景

天然环境和工业生产中存在着很多高压液体,这些液体中含有很多的压力能,液力透平可以回收利用高压液体中的这部分能量,并将其转化为机械能再利用。透平能将液体中的压力能转化为机械能,但是因为液体的压力降低,容易使透平机械发生空化现象。即当液体流速较大,且流场中存在阻碍液体流动的部件时,由于局部压力降低至当地温度下该液体的饱和蒸汽压,会导致液体汽化,产生空泡,空泡经历的从产生到消失的过程称为空化。空蚀是由于空泡溃灭阶段形成的微射流对壁面的高速冲击,在流体机械中也称为汽蚀[1];空化会造成一系列的危害:噪音、腐蚀、降低效率等[2]。

因空化现象会对机械带来一定的危害,所以较多科研工作者对机械泵中的汽蚀和空化现象进行了研究,如李文广等[3]对离心泵反转作液力透平时的汽蚀性能和介质黏度进行了数值解析,并揭示了透平内存在的两种空化形态,以及黏度和工况等对尾水管中旋流特性的影响;且在涡轮模式下,采用计算流体动力学的方法,研究了离心泵在不同载荷下的空蚀和空化性能,得出了负载与空化性能之间的关系。李文广等[4-5]还采用旋流泵反转作为透平时的单相和空化紊流流动,研究了泵和透平的汽蚀性能,其结果表明,透平的最优工况与泵的最优工况相距较远,汽蚀性能也相差很多。许亭[6]利用神经网络预测了液力透平的性能,并且用理论推导和数值模拟的方法,研究了气液两相多级液力透平的外部特性和内部流场特性。徐璐[7]基于湍流大涡模拟(large eddy simulation,LES),开展了液氮非稳态汽蚀的数值模拟,得出了液氮汽蚀与水汽蚀全然不同的脱落机制。周颖等[8]对轴流泵反向发电发生的空化现象进行了全流道数值模拟及实验研究,得出了不同空化条件下的气泡体积分布规律,以及压力脉动规律。Sun Longgang 等[9]使用弗朗西斯水轮机缩小模型,研究了叶片间的空化涡流,以涡度输运方程对气蚀-涡流的相互作用进行了分析。Yu An 等[10]在水轮机非设计工况下,应用空化涡流对其压力脉动进行了研究,发现空化会产生涡流,且涡流的旋转会引起压力波动。

以上研究均未涉及转速对透平空化特性影响的研究,但是透平的转速会影响流体压力能的转化率,因此,本文拟通过ANSYS CFX 数值模拟,研究转速与临界空化余量的关系,以及不同转速对透平空化区域的影响,以期为今后指导离心泵反转用作透平使用参数的选择提供一定的供理论参考。

2 计算模型和数值方法

2.1 计算模型

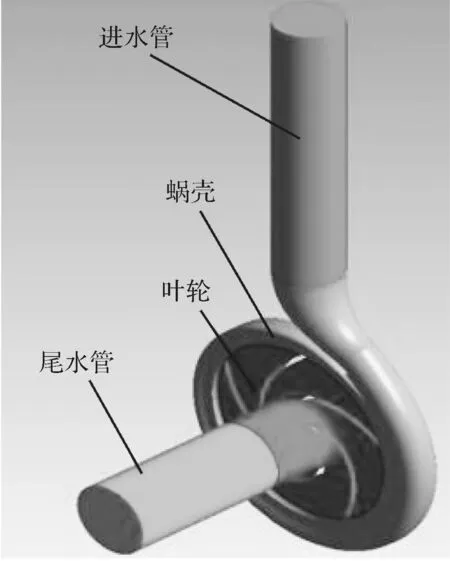

本文以M69-25 单极单吸离心泵为计算模型,将其反向用作透平。透平的结构如图1所示。

图1 透平结构图Fig.1 Turbine structure diagram

图1所示的透平结构中,计算域由静止的进水管、蜗壳、尾水管、旋转的叶轮组成。其中,尾水管与叶轮、叶轮与蜗壳之间分别设置了动静态的交界面,其离心泵的主要结构参数设置如下:叶轮的进口直径D1=62 mm,叶轮的外径D2=160 mm,叶轮的出口宽度b2=9.5 mm,蜗壳的出口直径b3=50 mm,叶片数Z=5。并且设流量Q=15 m3/h、扬程H=33.04 m,转速n=2 900 r/min,空化余量(net positive suction head)NPSH=1.09 m。

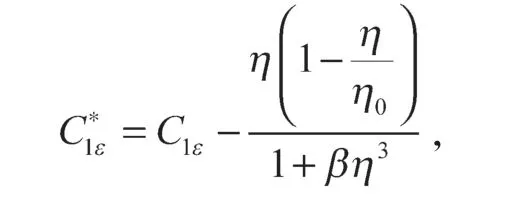

2.2 网格无关性检测

为使数值模拟结果精确,则要求网格的数量较多、质量较高。网格数量越多,虽然数值模拟的精确性越好,但是会增加计算时间,故为了兼顾数值模拟的质量和经济性,需要对模型做网格无关性验证。增加网格数进行数值模拟,当两次的计算结果相差不大时,停止增加网格数,此时可以看作数值模拟与网格数无关。

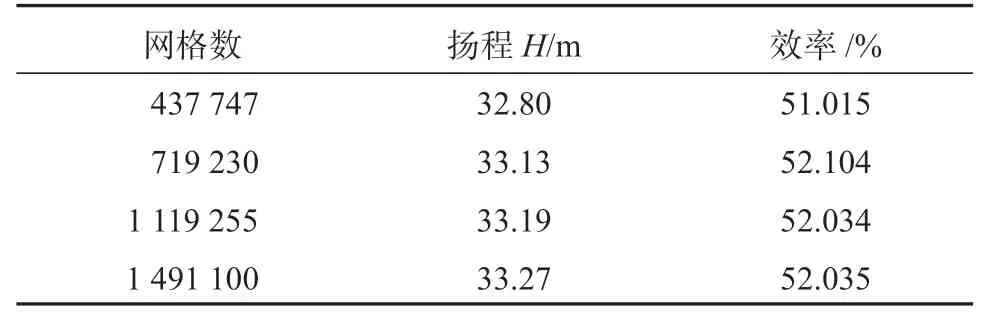

整个流体域由进口流域、叶轮流域、蜗壳流域和出口流域组成。泵模型进口流域和出口流域采用六面体结构化网格,叶轮和蜗壳的蜗壳流域采用三角形非结构网格技术。当泵的扬程和效率随网格数的增加变化不大时,可视为模拟与网格数无关。模型的网格无关性检测结果如表1所示。

表1 网格无关性检测结果Table 1 Grid independence check results

分析表1 中的数据可知,当网格数大于72×104后,泵的扬程和效率基本趋于稳定,其误差大小不超过1%,斟酌后确定本研究中取1 491 100 为最终计算网格数。

2.3 流体流动控制方程

2.3.1 连续方程

流体流动连续方程的简化形式为

式中:u、v、w分别为x方向、y方向、z方向的流体流动速度向量。

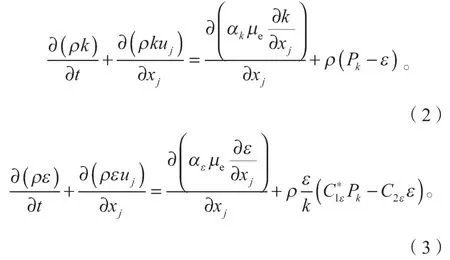

2.3.2 湍流模型

湍流模型对透平数值计算的影响较大,本研究选用RNGk-ε湍流模型(renormalization group withk-epsilon turbulence model),该模型能较好地模拟透平的空化和空蚀现象[11]。RNGk-ε湍流模型不仅考虑了透平内部流体的旋转和旋流情况,还能较好地模拟透平近壁面的流动情况。RNGk-ε湍流模型所用的湍动方程如下:

式(2)(3)中:ρ为流体密度,本研究中的流体为25 ℃的水,故取ρ=1 000 kg/m3;

k为湍动能;

uj为与坐标轴xj平行的速度分量,j=1,2,3;

μe为有效黏度系数;

Pk为湍动能生成项;

ε为耗散率;

αk、αε、C1ε、C2ε均为模型常数,并且本研究中αk=αε=1.39,C1ε=1.42,C2ε=1.68;

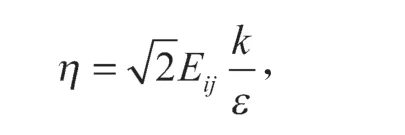

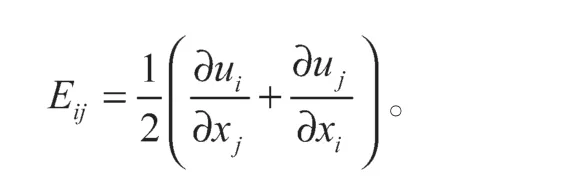

其中,η、β为模型常数,且

其中Eij为时均应变率,且

本研究中,取η0=4.377,β=0.012。

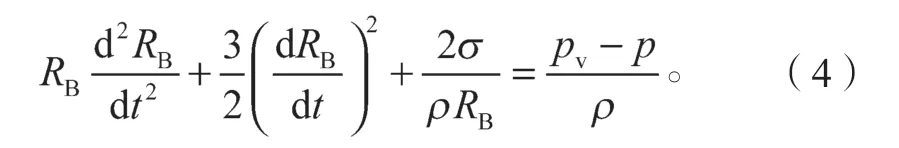

2.3.3 空化模型

空化模型将其他物理量与气液两相介质相关联,采用Rayleigh-Plesset 方程描述气泡的生成与溃灭,其表达式为[12]

式中:RB为气泡半径;

σ为液体与气体之间的表面张力系数;

pv为液体在当地温度下的汽化压力;

p为气泡周围的液体压力。

2.4 泵和透平外特性数据模拟

透平和泵的流量点相差较大,为研究转速对透平空化特性的影响,需要先计算透平的最佳流量点。本研究采用固定转速,但设置不同的流量,研究透平的外特性。

2.4.1 边界条件设置

对泵和透平的外特性进行分析时,采用定常数法进行计算。即将进水口、出水口面分别设置为流量入口和压力出口的边界条件,调节进水口处的流体流量,采用压力出口,为了排除流量对透平空化特性的影响,一般取0.4~0.6 MPa 的压力出口,本研究中取0.6 MPa 压力出口。其他表面设置为壁面边界条件,整个计算过程中,将收敛精度设置为1×10-4。并且计算时不考虑流体介质温度变化的影响,模型中不加入能量方程。流体介质为水,其密度为1 000 kg/m3,泵的额定转速为2 900 r/min,透平的转速为-2 900 r/min。采用标准壁面函数处理近壁面,固体壁面设为无滑移面。

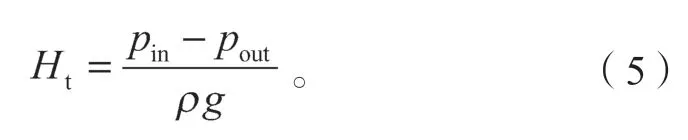

根据数值模拟的结果,得到进出口处的总压pin、pout。从而得到PAT(pump as turbine)在各个工况下的扬程Ht,其计算公式如下:

通过模拟结果,根据叶轮绕转轴的扭矩之和M,可以计算出轴功率Pt和水功率Pht,计算公式如下:

式(6)(7)中:M为叶轮扭矩;

ω为叶轮旋转速度;

n为转速;

Qt为质量流量。

从而可以得到数值模拟式PAT 的水力效率,其计算公式如下:

同理,泵的入口、出口和透平的边界条件相反、转速旋转方向相反,综合即可得泵和透平的扬程与效率曲线。

2.4.2 结果与分析

通过ANSYS CFX 数值模拟所得泵和透平的扬程-流量曲线如图2所示,泵和透平的效率-流量曲线如图3所示。

图2 泵和透平的扬程-流量曲线Fig.2 Head-flow curves of the pump and turbine

图3 泵和透平的效率-流量曲线Fig.3 Efficiency-flow curves of the pump and turbine

观察图2 中泵和透平的扬程-流量曲线可以得知,泵的扬程在额定工况附近时,扬程随着流量的增大而逐渐减小,而透平在额定工况附近时,扬程随着流量的增大而不断增大。

由图3所示泵和透平的效率-流量曲线可以得知,当离心泵反转用作透平时,其旋转方向与泵的方向相反,泵的效率曲线呈现出随着流量的增加先增大后减小的变化趋势。离心泵的最高效率点是流量约为24 m3/h 处,其对应的效率值为66.99%,而透平的最高效率点为对应流量约为39 m3/h 处,对应的效率值为78.2%。可见,透平相对于泵运行需要更大的流量,在流量低于18 m3/h 时,透平不能正常运行,透平的扭矩为负。透平的效率值随着流量的增大先增大后平稳运行,但是透平的轴功率随着流量的增大而增大,透平叶轮的扭矩超过叶轮扭转屈服极限时会使得叶轮轴发生破坏。

3 转速对泵作透平空化特性的影响

3.1 边界条件

泵反转用作透平的模拟结果表明,当其转速为-2 900 r/min、流量为39 m3/h 时,其效率达最高值。故取出口流量为39 m3/h,设定不同的转速,即分别为-2 750,-2 900,-3 050,-3 200 r/min,进口处分别取不同的压力值,叶轮旋转5 周,每4°计算一次空化余量,每转一次保存一次瞬态结果。以无汽蚀稳态计算结果作为汽蚀稳态的初始条件,以汽蚀的稳态计算结果作为汽蚀瞬态的初始条件,计算不同转速对泵用作透平空化特性的影响。装置的空化余量NPSH计算公式如下:。(9)式中:p2为尾水管处液体的静压力;

v2为尾水管处液体的绝对速度。

3.2 泵作透平空化的外特性曲线

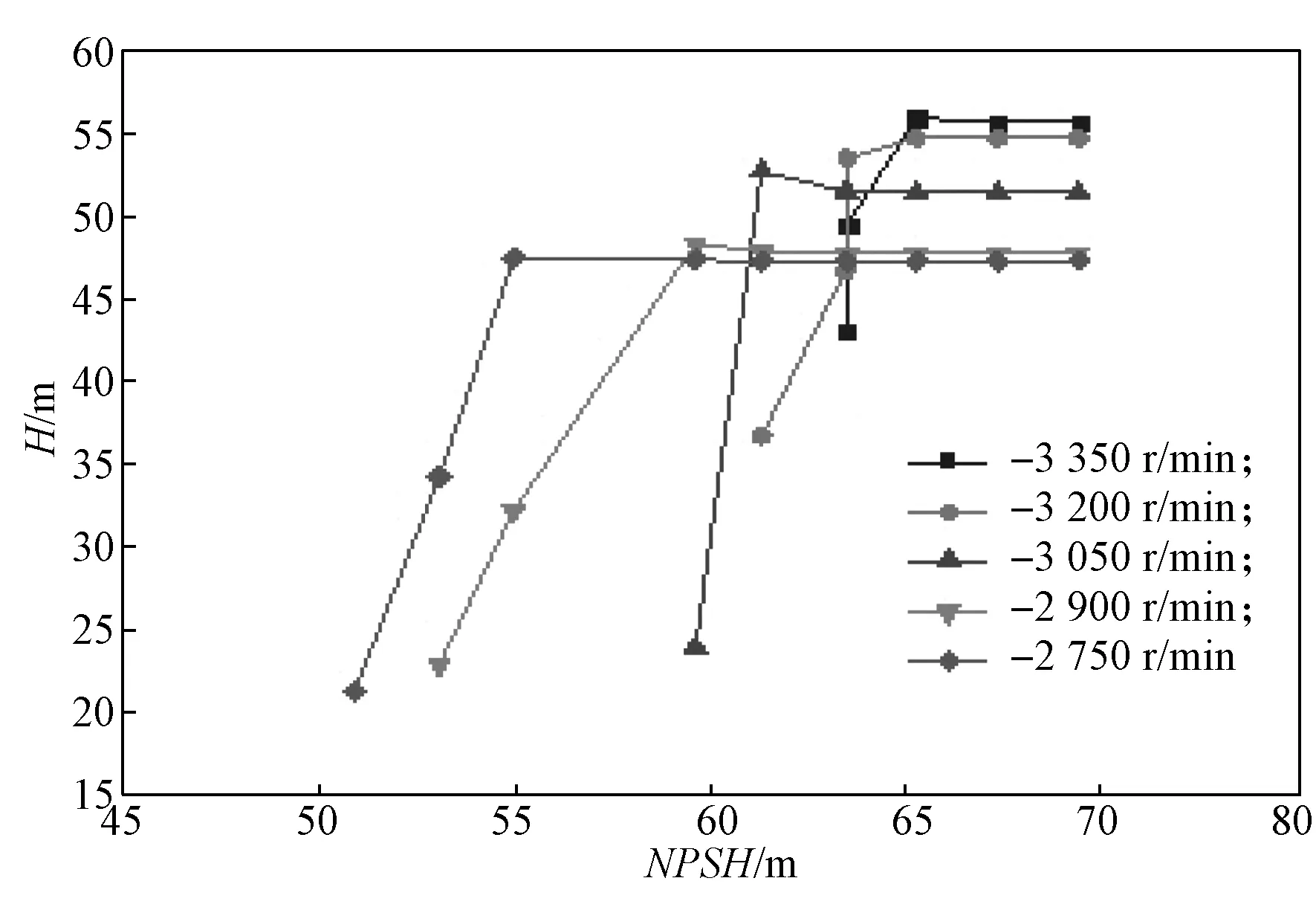

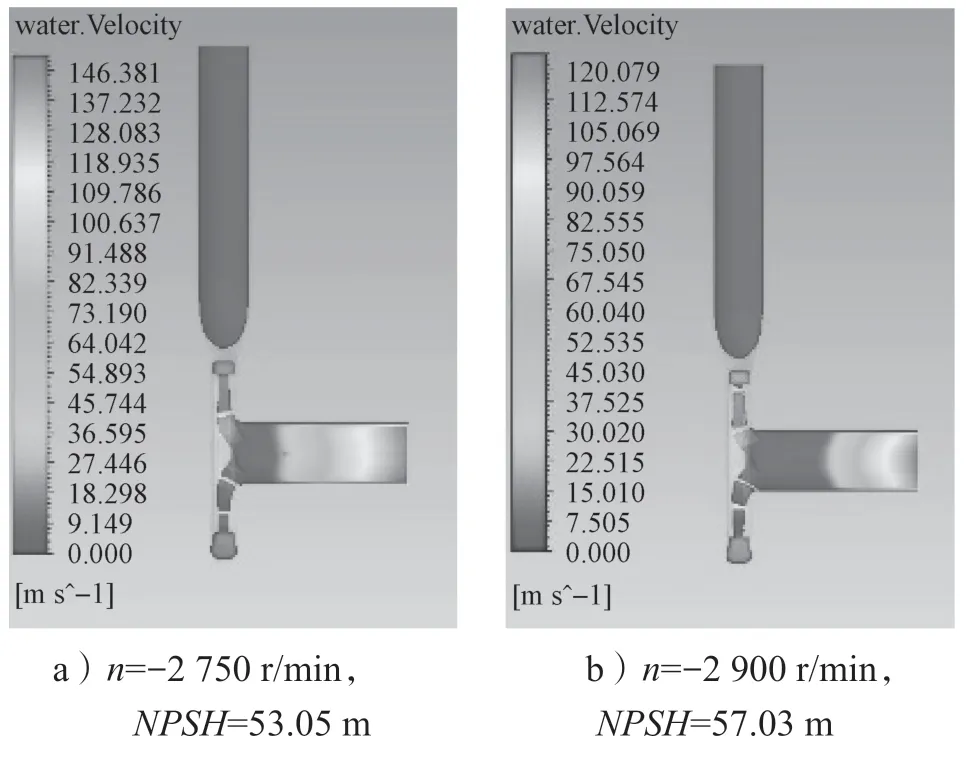

通过ANSYS CFX 数值模拟所得不同设定转速下扬程-空化余量计算结果的空化性能曲线,如图4所示。

图4 不同转速下的空化性能曲线Fig.4 Cavitation performance curves at different speeds

分析图4 中的性能曲线可以得知:在同一转速下,没有发生空化时,扬程基本不变。在开始出现较小空化时,扬程略微上升,当空化余量降低到某一值时,扬程会急剧下降,轴功率也随之下降。当扬程下降3%时,对应的空化余量值即为透平临界空化余量NPSHa。在相同的空化余量下,转速越高,扬程越大。对于不同的转速,透平发生空化的临界空化余量不相同,当转速分别为-2 750,-2 900,-3 050,-3 200,-3 350 r/min 时,其临界空化余量分别为53.05,57.03,59.10,63.23,65.28 m。可见,高转速透平较低转速透平的临界空化余量大。

当透平转速分别为-2 750,-2 900,-3 050,-3 200,-3 350 r/min 时,未发生空化时的扬程分别为47.34,47.76,51.47,54.75,55.72 m。在没有发生空化时,透平的扬程随着转速的增加而增加,当入口的压力变小时,高转速的透平首先达到临界空化条件。当压力降低到临界空化条件之下时,透平运行的工况急剧恶化,扬程迅速下降。

3.3 透平的流体流向分析

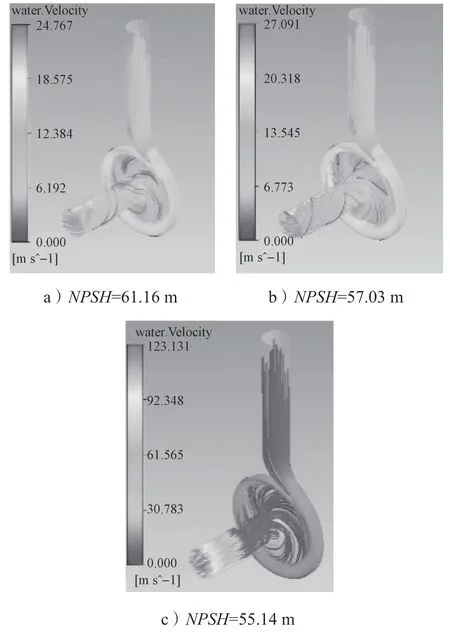

通过ANSYS CFX 数值模拟透平的流体流向,当透平转速为-2 900 r/min 时,空化余量分别为61.16,57.03,55.14 m 时,得到泵作透平的流体流线图如图5所示。

图5 不同空化余量下的流体流线图Fig.5 Streamline diagram of fluid with different cavitation coefficients

如图5所示,当透平与泵在-2 900 r/min 转速下运行时,两流体的流线方向相反,能量传递方向相反。泵是运用机械能对水流做功,产生高压流体,使得水流高速流出。在透平启动进入稳定运行工况时,因高压流体冲击叶片,使得透平的叶轮旋转,且透平使得流体的内能转化为机械能。高压流体经过进水管流入蜗壳,蜗壳的管道逐渐变窄,蜗壳内的流体进入叶轮后冲击其叶片,对叶轮做功,完成能量的转化,此时,流体压力减小。流体从逐渐变窄的叶轮流道经出水管流出。当透平没有发生空化时,水流在出水管以与透平转轮旋转方向相同的螺旋方式流出。当透平运行中发生空化时,出水管中有气泡聚集,透平出水管中水流的流线在空泡聚集处呈直线方式流出,并且速度加快。

由图5 还可以得知,当空化余量NPSH=55.14 m时,尾水管中的流速突然增加,使得透平流动不稳定,当降低转速时,在同样的入口压力条件下,透平仍然处于稳定流态。

3.4 透平的压力分析

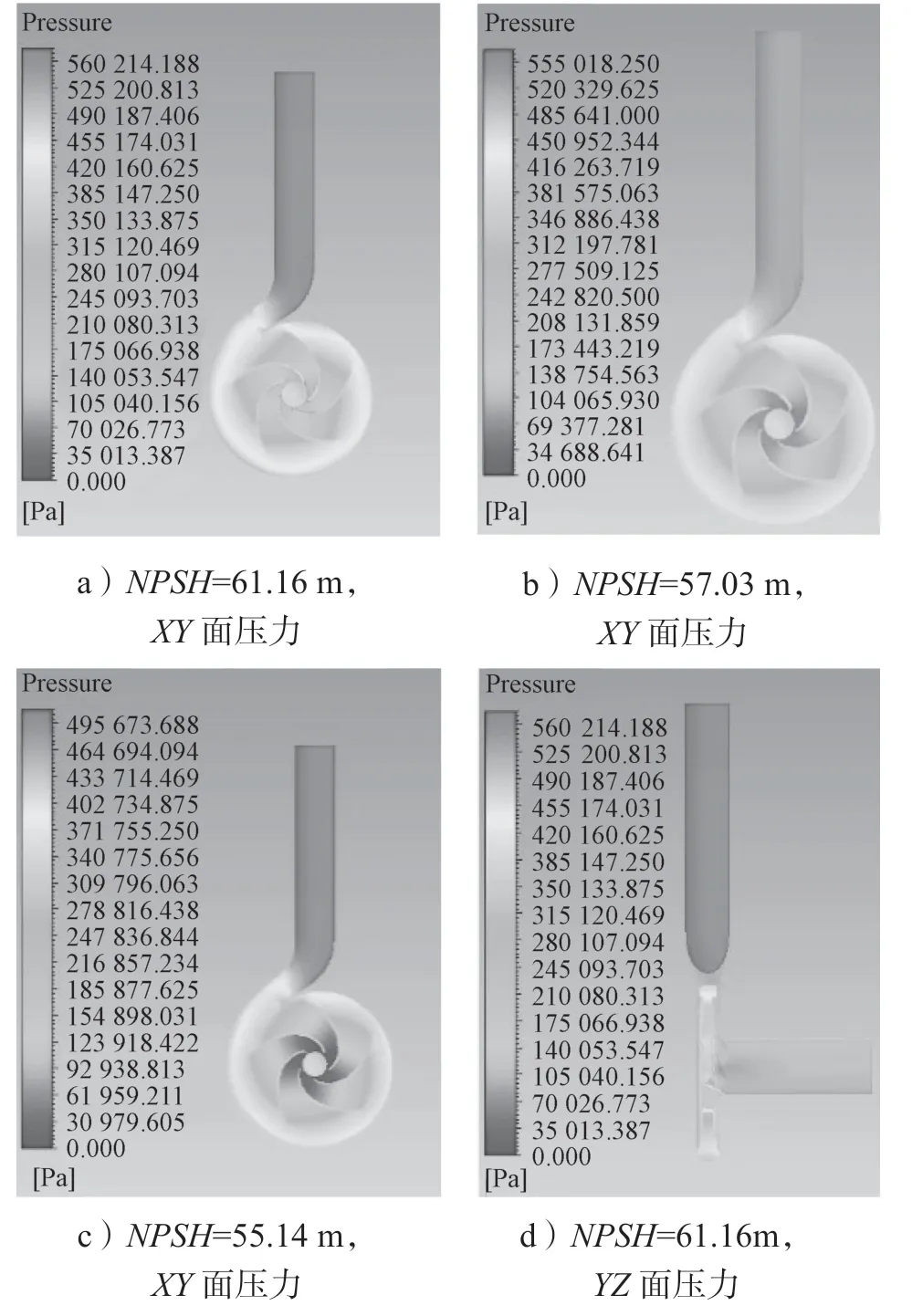

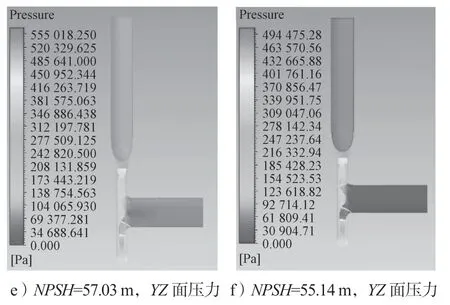

相同转速下,模拟所得透平在未空化、临界空化、严重空化时的XY平面和YZ平面的压力分布云图如图6所示。

图6 不同空化余量下XY 平面和YZ 平面的压力分布云图Fig.6 Pressure distribution clouds in XY and YZ planes with different cavitation margins

由图6 可知,在XY平面上,透平入口处的压力最大,随着流体向蜗壳流动,压力逐渐减小。在叶轮区域,压力从周边向中心区域逐渐减小。由YZ平面的压力分布云图可以看出,叶轮从蜗壳区域向透平出口处的压力分布逐渐减小,在出水口处,压力达最小值。当压力低于临界空化余量对应的压力时,发生空化现象,且最小压力处分布在透平叶片的压力面。

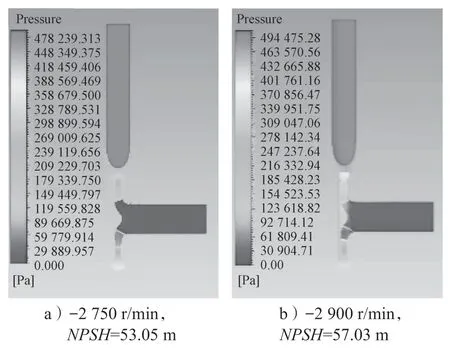

在不同转速下,模拟所得透平在临界空化余量下的YZ平面压力分布云图如图7所示。由图可知,转速为-2 750,-2 900,-3 050,-3 200,-3 350 r/min的临界空化压力对应的最高压力分别为4.78×105,4.94×105,5.17×105,5.38×105,5.77×105Pa。透平的高转速对应高的临界空化压力,压力的变化趋势相同,透平的入口处压力最大。流体进入蜗壳后压力降低一个水平,流体在整个蜗壳内从大端到小端逐渐减小,但是依然保持在同一个水平。随着透平流体从蜗壳进入叶轮流道,其压力逐渐减少。这一区域的压力变化范围最大。当流体进入出水管后,该区域的压力是整个流体域中压力最小的区域。

图7 不同转速下透平各自临界空化余量下YZ 平面的压力分布云图Fig.7 YZ plane pressure distribueion clouds map for each critical cavitation margin of the turbine at different speeds

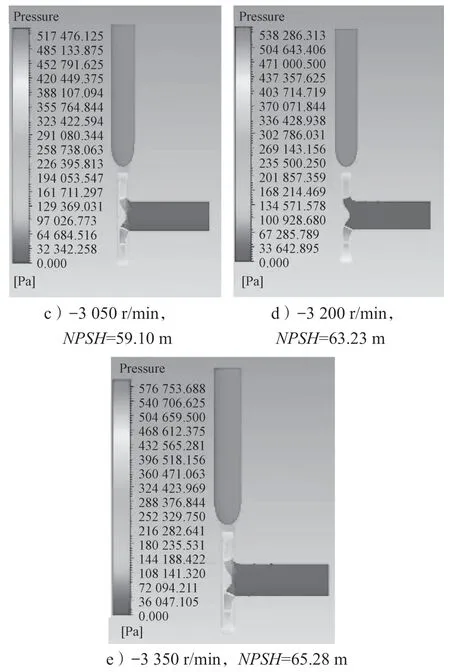

3.5 透平的流速分析

相同转速下,透平的未空化、临界空化、严重空化的流速分布云图如图8所示。由图可知,透平的不同空化阶段,流体域流速不同,在XY平面,蜗壳内的流速最大;在叶轮流域,叶片压力面流速较大,吸力面流速较小。在YZ平面上,流速相差较大,但是在严重空化的尾水管中,水流的速度突然增大。

图 8 不同空化余量下的XY 平面和YZ 平面流体流速分布云图Fig.8 XY-plane and YZ-plane fluid flow velocity distribution clouds map with different cavitation margins

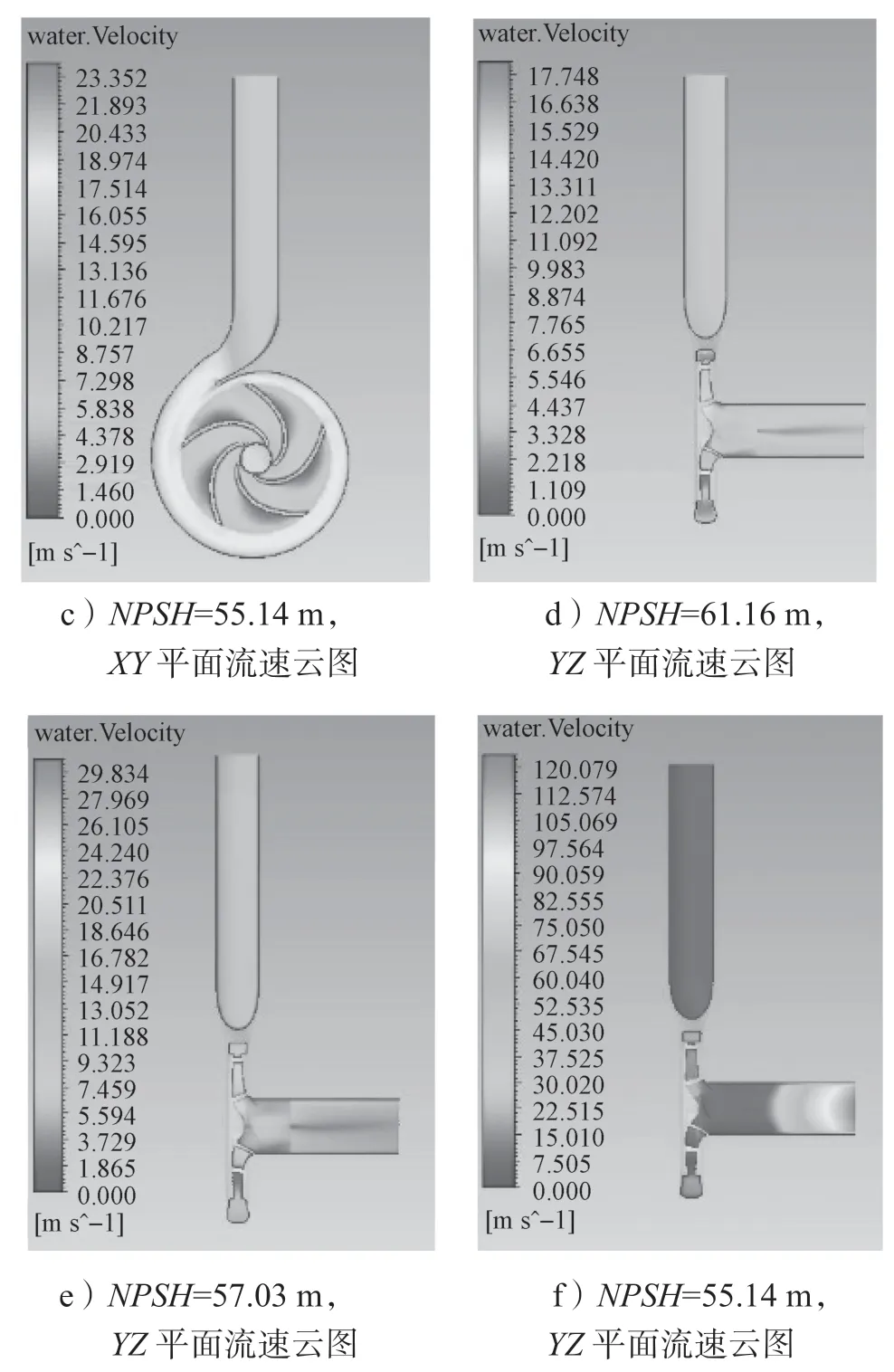

设定不同的转速和空化余量,且设置的转速越大空化余量设置也越大,此时模拟所得不同转速和空化余量下的流体流速分布云图如图9所示。由图9 可知,在不同转速工况下,因转速不同,透平对应流体域内部流体的最高流速也不同,且发生流速突然变大的区域均在透平的尾水管处。

图9 不同转速和临界空化余量下的流体流速分布云图Fig.9 Fluid flow rate distribution diagram at different speeds and critical cavitation margins

由图9 还可以看出,当发生空化时,区域分布对流体域在该处的流速影响较大。当发生空化时,会产生大量的空泡,空泡占据了该区域的大量空间,因而会严重阻碍水流的流出,在单位时间内,流量固定时,水流的通道变小,流速变大。

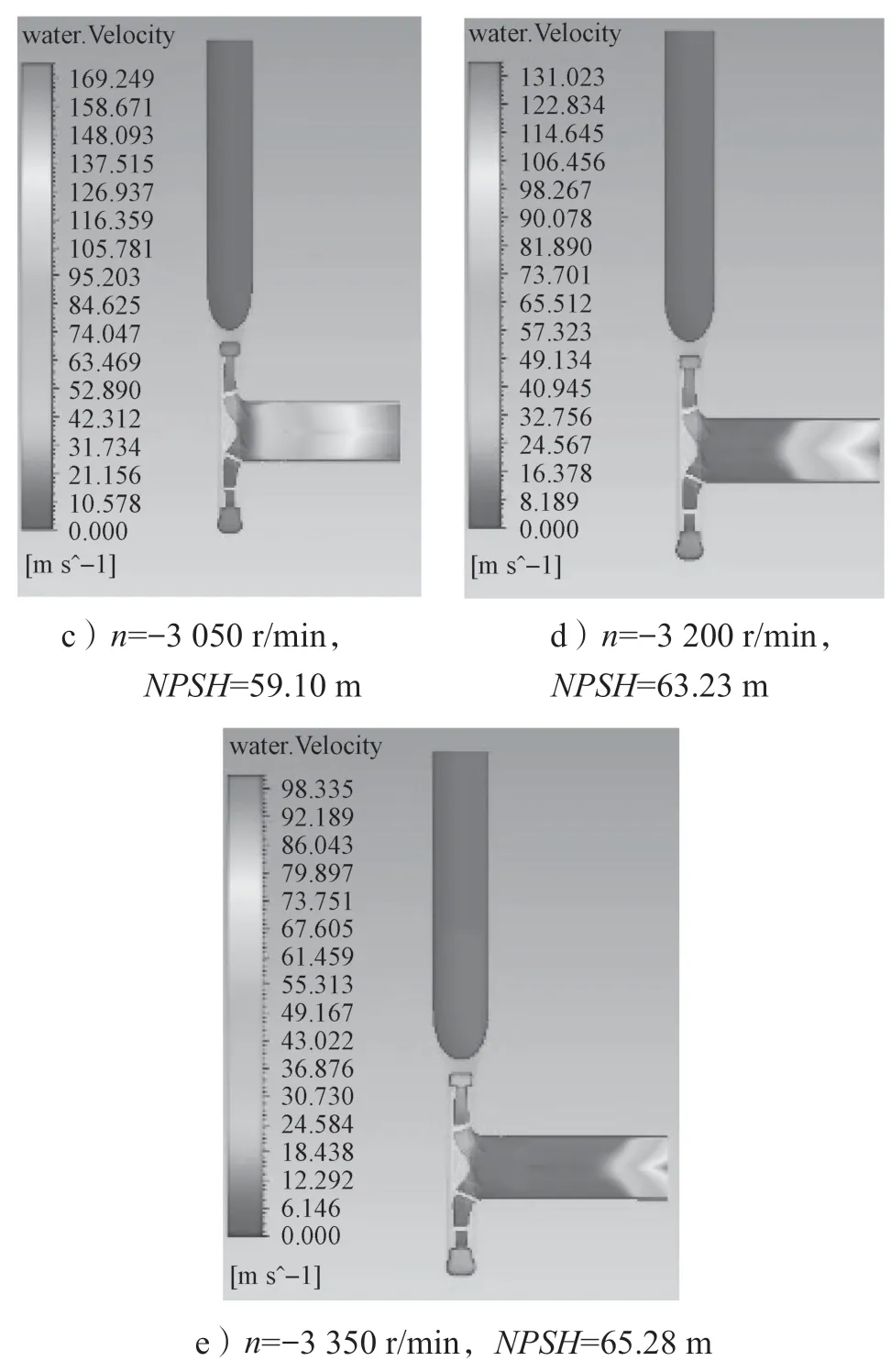

3.6 透平的空泡分布情况分析

图10 展示了模拟不同空化余量的3 种叶轮在流量Q=39 m3/h 时的空化发展过程,即在-2 900 r/min转速下,透平在空化余量为61.16,57.03,55.14 m 时的空泡体积分数分布云图。

图10 不同空化余量的气体体积分数分布云图Fig.10 Distrition cloud diagram of gas volume fraction with different cavitation margins

由图10所示气体体积分布云图可以得知,随着透平空化余量的降低,透平经历了初生空化、临界空化、严重空化的变化过程。

从空泡的发展过程中还可以看出,空泡最先出现在叶片的前沿,且在每个叶片前沿产生的空泡数量有差异。初生空化时的空泡体积较小,空泡大量聚集于尾水管中心轴中部。随着空化程度的加深,空泡随着水流向出口方向流动,在透平的出口处空泡最多,气泡的体积分数迅速上升。在临界空化时,尾水管处有大量的空泡聚集;在严重空化时,气泡几乎充满整个尾水管。

3.7 转速对透平空化的影响

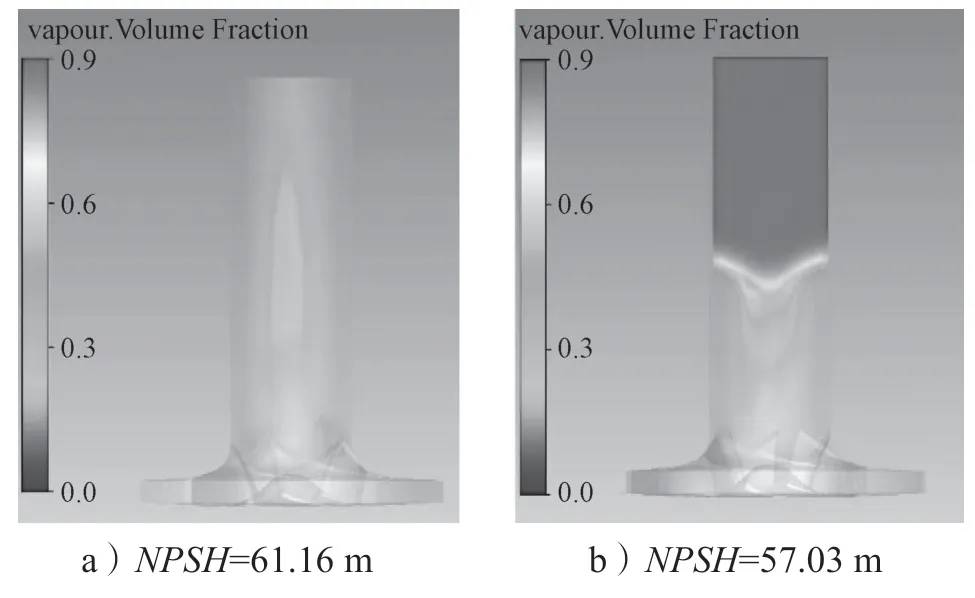

透平把流体携带的压力能转化为机械能,因而压力沿水流方向会不断降低,导致流体空化现象的发生,产生空泡,空泡在出水管处聚集,导致流体流速增加。模拟所得透平临界空化余量和转速的关系曲线,如图11所示。

图11 临界空化余量与转速的关系曲线Fig.11 Relationship between critical cavitation coefficient and rotational speed

由图11所示临界空化余量与转速的关系曲线可以得知,当透平的转速依次为-2 750,-2 900,-3 050,-3 200,-3 350 r/min 时,其对应的NPSHa分别为53.03,55.14,57.21,59.25,63.46 m。故可得透平临界空化余量与转速的关系如下:泵作透平转速越大,透平的临界空化余量越高,当泵作透平运行在临界空化余量之上时,透平能够稳定运行。

4 结论

通过以上分析,可得出如下结论:

1)临界空化余量NPSHa与转速n呈正相关,同时临界空化余量与温度T呈正相关,与黏度呈负相关,即。透平流体域的介质转速越高,温度越高。介质黏度较低时,减小空化须保证没有较小来流压力的刺激。

2)来流压力一定时,临界空化余量与转速呈正相关,转速是透平能量转化与空化破坏中的一个重要平衡点,转速低于该平衡转速时,会造成部分能量浪费,未能充分利用来流流体的压力能;转速高于该平衡点时,透平产生空化现象。当透平发生空化时,透平流体域的流态不稳定,压力、流速突然增加,故应当降低转速或者提高空化余量,以使透平恢复稳定工作状态。

3)来流流体的压力变大时,要充分利用其压力能,将其转化为机械能,应适当提高透平的转速。而当转速超过该转速对应的临界空化余量的转速时,发生空化现象,产生空泡,阻碍流体从尾水管排出,泵性能恶化,此时应当降低转速。若能保证转速在平衡点附近工作,则透平的能量转化效率最高。当来流液体维持较高压力时,透平只能转化一部分能量,剩余压力能需要二级透平或者外加一个转速较低的透平才可以被充分利用。