基于无线高速数据传输的智能燃料管理应用方案研究

2021-06-30李维聪刘霞

李维聪,刘霞

(中国能源建设集团广东省电力设计研究院有限公司,广州510663)

随着我国电力体制改革的不断深入以及近年机组发电小时数有限的现状,运行电厂的大数据整合、优化成本控制已经成为发电企业增强核心竞争力的关键因素。煤是火力发电厂的主要生产原料,其成本占发电企业总成本的70%左右,因此燃料管理水平的高低直接影响着发电企业的燃料成本控制和经营效益。

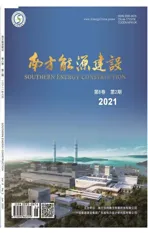

随着国内燃煤电厂燃料管理系统数字化程度的不断提升,电厂对燃料信息系统的数字化信息处理需求更高。目前国内一套完整的智能化燃料管理系统主要由入厂煤管理、入厂煤采样制化、数字盘煤及煤场管理、智能燃料管控四大部分组成。其结构图组成如图1所示。

图1 智能燃料管理系统结构图Fig.1 Structure diagram of intelligent fuel management system

四大部分的系统均采用安防监控视频、行程数据管理、设备二维码管理、环境数据监测等。由于国内的物联网技术的迅猛发展,对设备信息的采集水平提升了更高的层次,而对于电厂大数据融合方案需进行必要的数据传输提升。对于新建的电厂项目或老厂改造项目中,利用物联网技术在提升数据传输方面采用了高速的无线通讯技术,同时结合智能电厂的先进数据库技术、web 技术和三维技术等IT技术将智能燃料管理平台的各部分进行数据融合优化。

1 高速通讯数据技术

1.1 5G通讯技术

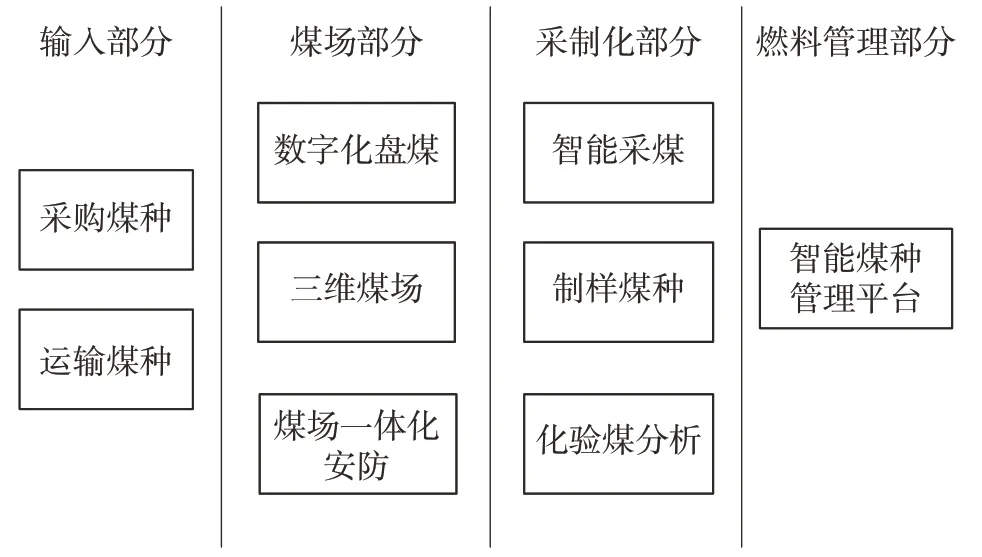

5G 通信技术即第5代移动通信技术,是新一代蜂窝移动通信技术,是4G(包括TD-LTE 和FDDLTE)、3G(包括美国CDMA2000、欧洲WCDMA和钟工TD-SCDMA)和2G(GSM 和CDMA)蜂窝移动通信技术的发展。具备高带宽、高可靠以及低延时三大优势,将与云计算、大数据以及人工智能相辅相成,促进全行业数字化进程。而5G 的高速传输速度有利于电厂实现更多优化控制、智能分析,表1是5G传输数据的对比表格:

表1 5G通讯技术参数对比Tab.1 5G communication technology parameters comparation

利用5G 通讯技术的在容量和覆盖方面相比其它通讯有大宽带、低时延等优点;在不同的应用领域中,供应商可以提供相应的5G 应用网络定制化服务;在性能方面可以为工业提供高可靠性网络设备以及超低时延传输和低时延抖动;在网络业务中可以通过网络切片提供不同业务隔离,电厂中既可以使用专业的工业生产相关信息同时也可以为普通的移动运营提供通信服务;在安全性方面,通信基站有效隔离外部信息干扰入侵,可提供运营商级别的安全性,对工业应用信息提供有效保障;在移动性定位中5G 技术基于标准规范,实现覆盖与其他领域的移动通信机制,同时对于智慧电厂可支持室外与室内的定位功能。综上所述高传输速率、可靠性高等特点的5G 高传输速率未来在工业互联网中会得到进一步推广。而在工业产业对数据的安全性、传输容量较大的要求下,利用5G 通讯能有效把全厂的数据统一整合管理,通过服务器网络构架组成数据一体化管控平台。

相比其他的通信技术,目前5G 的建设费用相对较高,实现过程还需要与运营商的建设紧急联系,同时也需要定制相应的方案,但后期的设备维护也相应减少。目前5G的连接数量密度可达100万台/km,完全满足电厂范围内所需传输设备数量及厂内移动设备连接数量,可以提升电厂数字化采集的速率。

1.2 WiFi6通讯技术

WiFi6 是第六代无线网路通信技术,是WiFi 联盟与IEEE 802.11 标准的无线局域网技术。从WiFi5 传输速率 3.5 Gbps 提升到 WiFi6 的 9.6 Gbps,从理论的速率提升3~4 倍。其传输速率一般会受建筑物的密度、高度,还有环境温度等条件影响。因此从实际数据传输的速率上,WiFi6和5G的传输速率基本一致,但是具体还需要考虑电厂的基站位置设置、厂区布置等。表2 为WiFi6 通讯技术参数对比表:

表2 WiFi6通讯技术对比Tab.2 WiFi6 communication technology comparation

相比5G网络连接数量较多,WiFi6目前的无线AP 设备可支持连接为1 024 台或更多,无论是在数字化煤场、采制化过程、还是电厂其他区域也是能满足其使用需求。目前的WiFi6 技术上具有低延时特性,提高智慧电厂中的设备传输速率和稳定;同时在设备接入传输过程中,可以实现多用户多入多出技术,有限提供无线网络带宽的利用率;WiFi6在性能方面也是容量更大可以通过设置不同的标签地址避免数据处理混乱;在安全方面,WiFi6 也是用WPA 3的安全协议,防止网络侵入攻击,确保电厂重要数据的安全;在能耗方面,WiFi6 是用了低功耗Target Wake Time 技术,进一步推进绿色节能。目前从技术性能与5G 技术对比各有优势特点,均可满足高速传输的数字化智慧电厂要求。

WiFi6技术从设备造价成本上相比5G技术要较低,从用户接入方面也更容易实现。但对于电厂区域内需布置较多的无线AP 接入点,增加线路的敷设、设备维护的成本。

2 基于高速无线通讯燃料管理平台

在目前新建的电厂网络建设方案中,已规划在厂区内设置5G 基站或WiFi6 全区无线网络,组成高速传输的无线通讯网路的智慧电厂。高速传输的物联网生态的组成,对于设备无线传输提出了更高的要求。目前从智慧电厂的物联网架构中,包含了生产监控设备、运行管理系统、设备巡检系统等均可以通过无线传输技术实现。本文通过论述高速无线通讯技术的网络架构搭建,研究在智能燃料管理平台应用方案。

2.1 燃料管理平台

燃料管理平台目前涵盖燃煤供应、燃煤计量、燃煤质量、煤场管理、燃煤耗用等燃煤全生命周期的管理平台。燃料管理平台是火电厂对主燃料系统数字化管理的重要平台,包含了燃煤进出入数字化管理、采制一体化管理、数字化煤场盘煤监控、输煤转运的监控等方面。燃料管理平台近年来发电企业开始主张燃料管理的智能化,通过计算机技术、自动化技术提高燃料管理的效率,提高数据的可靠性和严密性。而在大部分的火力发电厂中运用了燃料管理信息建设,从而提高管理效率、降低统计难度、加快了信息流动。对于大部分已建成的燃料管理平台中普遍出现了较多影响平台数据安全、燃料掺烧能效、人员安全监控等问题,其各方面如下所示:

1)入厂煤采制化结果对发电效益影响巨大,但流程不严谨,缺乏监管,存在人为误差甚至篡改的漏洞,目前部分煤场即使采用数字化方式录入,但仍存在车辆掉包、运输人员违规等情况。

2)煤的堆取、盘煤、配煤、掺烧过程无法实现完全自动控制,对三维数据的建模和无人机的数据传输仍存在滞后,且人工干预的情况较多,其经济运行效果受人为因素影响较大。

3)在生成运行过程中,由于环境恶劣、长期有重型运输或设备积压现场,造成通讯线路易受损,并会增加维护检修工作,严重造成生产停运损失。

4)在数字化煤场、入炉煤监测等巡检过程中,电厂后台运行人员及上级发电企业无法及时获取管理信息,需通过人工录入。

2.2 燃料管理高速无线通讯方案

通过电厂燃料管理信息系统的建设,实现燃料全过程管理的精细化、标准化、规范化、可视化、统筹化,达到设备、流程和信息的集成,减少人为干扰,降低劳动强度,使燃料收、耗、存环节的量、质、价数据能够及时、动态、准确地传递到相关管理层,为电厂的生产、经营提供真实可靠的决策依据,增加电厂经济效益。

在大部分燃料管理平台的网络架构中还是基于工业互联网使用光纤、网络、交换机、无服务器的网络结构。基础设备运行环境位于煤场区域、采制化区域、输煤区域等均为环境温度较高、粉尘较大、大型车辆或轨道运输较多的区域。对于传统的网络敷设,增加设备线路的故障和检修维护工作。以下图2 为高速传输通讯的智能燃料管理系统网络架构:

图2 高速传输的智能燃料管理系统网络架构图Fig.2 Network diagram of Intelligent fuel management system for high-speed transmission

在高速传输的智能燃料管理系统中分为三个结构层进行规划,第一个是数据采集层,数据采集层在通过手机现场的数据为核心,主要包括摄像头、定位标签、移动设备数据、环境参数(如压力、温度)等。第二个是数据接入层通过接入5G 通讯基站或者WiFi6 无线AP 网络,可以通过其不同的传输协议进行传输数据,最终将其煤场区域的汇聚交换机接入上一次通信网。第三个是数据管理应用层,主要负责连接汇聚交换机的数据链路,并由智能燃料管理系统的服务器进行统一数据运算、存储及处理。

在电厂建设高速传输的智能燃料管理平台中可以解决并带来更多的经济效益,其优势如下:

1)投入使用高速传输的智能燃料管理系统可以大大提供其数据传输的稳定及安全性,确保煤场的采购数据量、采购价、存煤量、化验数据值等重要数值不被入侵泄露。

2)对于全厂智慧电厂的建设可以建成一体化网络管理系统、有效融入智能管控一体化平台,实现真正一体化信息管控。

3)对于现场设备数据可以有效安全传输至后台运行系统,及时作出相应的操作应对,同时有利于运行检修人员在现场进行巡检数据传输、厂内局域网实时审批流程等。

4)对于整体网络传输更加高效,可无需长期维护现场线路敷设,实现网络全面覆盖,无论是对于生产安全设备还是运行人员的业务办理、资讯获取都是十分便捷。

5)同时节省了在人员定位方面的投入建设,利用原有的基站或无线控制器即可满足生产所需定位要求。

2.3 高速无线通讯燃料管理应用

通过建设智能电厂的大数据平台系统,对生产安全、现场参数等传输速率提出更高的要求。将目前数字化管理工作流及智能监控技术融入燃料管理进行科学的全面设计,实现燃料的智能化管理;并实现与其它系统的无缝衔接、资源共享。系统的建成将很大程度上改变燃料管理现状,通过智能化、信息化管理方式取代人工、或半人工作业模式,为数据的录入、检查、浏览、分析提供完整的保障链,保证数据的可靠性、准确性、稳定性、可复制性,提高燃料管理效率,充分利用资源,节约生产成本。

指导堆取料机生产运行,根据煤堆分层数据和温度数据,结合配煤掺烧策略,自动生成堆取料机堆煤策略和取煤策略。同时,实时测量堆取料机机定位坐标,计算与堆料位置和取料位置的相对位置关系,指导堆取料机操作人员进行堆料操作和取料操作。

入厂燃煤验收、煤种存储记录、入炉煤信息获取及燃烧记录全生命周期管理:燃煤入厂的轻重衡记录,燃煤采制化数据录入,煤种选取采购的数据进行对比分析,并通过数据终端或者现场设备进入无线网络上传数据服务中心;通过摄像头及无人机对料场位置及激光测量,可提高燃煤卸取、盘存的工作效率,增加了盘存精确度,有效地降低了库存容量,加强燃煤数量、质量的监管力度,并通过无线传输实时反馈其监测数据量;监督生产部门入炉燃煤检质、计量工作。达到数字化监控燃料全过程,实现自动智能化降低运营成本的最终目的。

为煤场安全生产提供保障:通过建设无线传输的数字化煤场自燃监控系统、皮带明火监控喷淋系统、全天候煤场视频监控、斗轮机防撞定位检测、皮带防撕裂监测,能有效防止燃料在皮带传输过程中的自燃,能实时全天候可视化监控料场基本情况,同时无线传输功能能有效克服现场环境粉尘较多、温度较高、重型设备运输等工作环境,为安全生产提供保障。

提高煤场煤样化验的质量,使用全程无人值守的采制化过程,免去人工操作的情况,大大提高数据取样、运输、化验、录入的准确性、安全性。通过无线的视频监控、样包定位、化验数据的实时上传分析、同时提供自动录入校正功能。可以全程实时记录数据的分析动态、一旦发现异常则可以通过无线网络传输视频、记录、图片等数据给相应的运行人员移动设备,无需通过后台转发,达到安全有效、高速稳定的分析目的。

3 智慧电厂与燃料平台融合方案

常规的燃料管理平台中存在较多的问题各环节数据无法互通,形成信息孤岛:燃料各环节信息化覆盖面不全,导致数据无法互联互通、数据共享,无法通过信息支撑后续环节。部门间协作力度不足:各部门存在以部门角度、岗位角度等局部角度处理事务的问题,缺乏整体性考虑,扩大了管理漏洞,提高了经营成本。另外煤场数据存在不准确、不及时问题:对于煤场信息管理通过文件表记录,无法准确、及时地提供煤场燃料供应、耗用、库存、煤场、燃煤入炉和燃煤统计等信息。因此,利用无线传输技术智能燃料管理平台和智能电厂一体化管控平台融合方案,可以提供各自系统的数据交互,更有利于电厂数据统一整合管理。图3 是平台融合的网络架构:

图3 智慧电厂与智能燃料管理系统融合网络架构图Fig.3 Network diagram of smart power plant and intelligent fuel management system integration

智能燃料管理系统在电厂信息化分区中设置在安全三区,通过防火墙利于进入智慧电厂的核心交换机交互数据。在目前建设的高速无线通讯物联网大数据传输平台下,通过利用智能一体化管控平台的大数据分析及云计算功能,对电厂各部方面模块进行优化控制计算:

1)采购策略,可以通过大数据分析目前的机组出力、热值数据、结合电网的用电负荷率、市场的煤种价格、实时传输的存煤量等各方面因素,通过获取大量的数据分析综合优化云计算后得出最优的采煤计划和方案。通过优化后的采煤策略可以用目前最节省的用煤方式带来最好的经济效益。

2)掺烧策略,掺烧是电厂目前根据已采购的存煤量进行混合掺烧的过程,通过无人机或者激光分析等方式获取实时的存煤量、煤质温度等参数,结合电厂所需的机组运行负荷,选择最优的掺烧策略。利用掺烧策略,运行人员可以通过优化配煤比例的输入实现取煤机机输煤机的给煤掺烧指令。掺烧策略所推荐配煤掺烧方案能确保锅炉安全、稳定、经济运行,通过无线数据传输定位装置监控斗轮机实时工况、输煤皮带的热成像图像,跟踪掺配执行,从而有效降低火电厂燃煤发电成本。

3)实时利润计算,主要通过对实时进行的燃烧过程参数进行采集建模计算,对数据进行整合评估。利润数据分析成本主要的关键数据电厂内部数据包括:燃烧的热值、掺烧方案、电厂运行参数,并结合外部数据耗煤量、原煤价、发电量应用计算实时成本。而通过无线安全的高速通讯方式获取实时电厂中的煤耗率、入炉煤市场的单价通过模型算法计算成本,并与进行燃料实时成本校核对比分析。高速的传输速率可以实现电厂系统燃煤成本在较短时间的更新周期,通过快速的数据反映可以对燃烧策略、采购策略进行分析判断,选择最优的方案。

4 结 论

本文目的是研究在电厂区域建设基于5G 或WiFi6 的无线高速传输技术的通物联网通讯系统,主要实现燃料全流程的智能化管理以及与智能一体化管控平台的云计算大数据平台融合。高速安全可靠的新一代无线传输技术系统侧重点在于整合现场已有的出入场、计量、采样、制样、化验、数字化盘煤、取煤、输煤等一系列流程的视频监控、环境参数、定位信息等数字流传输,并结合电厂燃料管理业务流程的具体要求实现全过程的燃料智能化管理,同时将现场收集的数据通过大数据分析优化管理控制系统进行数据整合。厂区大数据的整合,让其在电厂运行中收获更多的效益,并将不同的监控模块实现无缝衔接、资源共享。