海外9H燃机项目数字化正向协同设计研究与应用

2021-06-30吕小兰郑纯华郑钊颖郑彬玲仲伟龙

吕小兰,郑纯华,郑钊颖,郑彬玲,仲伟龙

(中国能源建设集团广东省电力设计研究院有限公司,广州510663)

孟加拉Unique 9H 燃机项目基于数字化移交的整体要求,在设计过程中利用数字化手段同步实现与GE 公司的欧洲实验室、孟加拉工程现场、GE 和OE 印度项目部的同步审查和设计管理工作。基于项目需求,本文从现有条件和技术层面分析,指出实现数字化设计的落地难点并提出数据库和软件体系的整体解决方案,在案例项目中应用实践、总结经验,以期为海外火电发电工程数字化设计与运行提供解决思路。

1 数字化正向设计应用现状

1.1 数字化技术发展历程

在工程行业,数字化设计已经逐渐成为主流设计趋势,以BIM 技术为代表的数字化设计技术应用始于美国建筑工程,此后以其先进性逐渐推广至电力工程、化工工程、路桥工程等行业。日本、美国、德国等国家先后制定并发布了一系列标准和规范,多家政府机关致力于推进BIM 技术的应用。我国于2003年开始引进后[1],大范围应用至工程行业设计应用并已开发出大量的适用于中国市场的数字化设计软件。但在技术层面上,我国与欧洲国家还存在技术研发重心的不同,我国侧重于软件的应用和效率工具的开发,以满足我国工程项目规模大、建设周期短的需求,欧洲对数字化设计的研究更重于实现软件之间的交互性和兼容性,为数字化设计方式的实现创造了条件;在应用标准层面上,我国仍在部分领域和整体性上有所缺失,各企业实现数字化设计自成一派无统一标准,造成软件缺乏系统化、全专业化的应用[2],无法真正实现从数字化正向设计到施工甚至运维的深层应用。

1.2 当前我国火力发电工程数字化设计现状

火力发电工程的数字化设计,是指利用数字、数据对火电厂所有物理现象以及工作对象建立起数字化模型,数字化电厂设计是火电厂数字化的基础,为火电厂数字提供基础数据。

1.2.1 数字化设计需求

随着大数据技术的逐渐成熟和国家对产业数字化改革的支持,火力发电行业的市场供需关系出现了新的平衡,精细管理、安全运行、节约成本、环保生产、智能运维已经成为电厂设计和建造的新需求。电厂数字化核心在于数据,数据基础来源于设计[3]。以专业设计为依托,设计生产形成设计基础数据,支撑下游采购、施工、管理、运维的系统和结构的运行[4]。合理利用数字化设计和信息化技术支持,构建数字化电厂,实现现代化管理提高电厂核心竞争力。

1.2.2 目前火电电力行业主要数字化设计平台

目前电力设计软件应用中,布置平台主要有Aveva PDMS (Everything3D)、 Intergraph Smart⁃plant、 Bentley Microstation, 其 中 Aveva PDMS(Everything3D)因软件交互流畅、功能覆盖专业广等优势占据火电电力设计行业主要的市场地位。基于布置平台的基调,INPower、COMOS、SP&ID、Aveva Diagram、OePlantP&ID、CIRN 等不同专业的系统布置软件,因与主要布置平台的良好连接、设计的功能等优势,成为主流的系统布置软件。同时,围绕各平台二次开发的辅助设计软件工具集,也成为各大平台的重要补充工具,以PCDS、EHS、PWDS 为例,在提高设计效率层面大大发挥其重要性,使各平台的应用更适合国内的工程设计习惯[2]。在原有平台功能改良上,eZOrtho、Intelli⁃gentDraw、IDW、PDMSISO 等软件改良了原PD⁃MS 平台draft 模块的功能,更大大提升了设计成品图的质量与抽图的效率。其他主要软件类型如表1所示[5]。

表1 市场主要软件类型列表Tab.1 List of major software types in the market

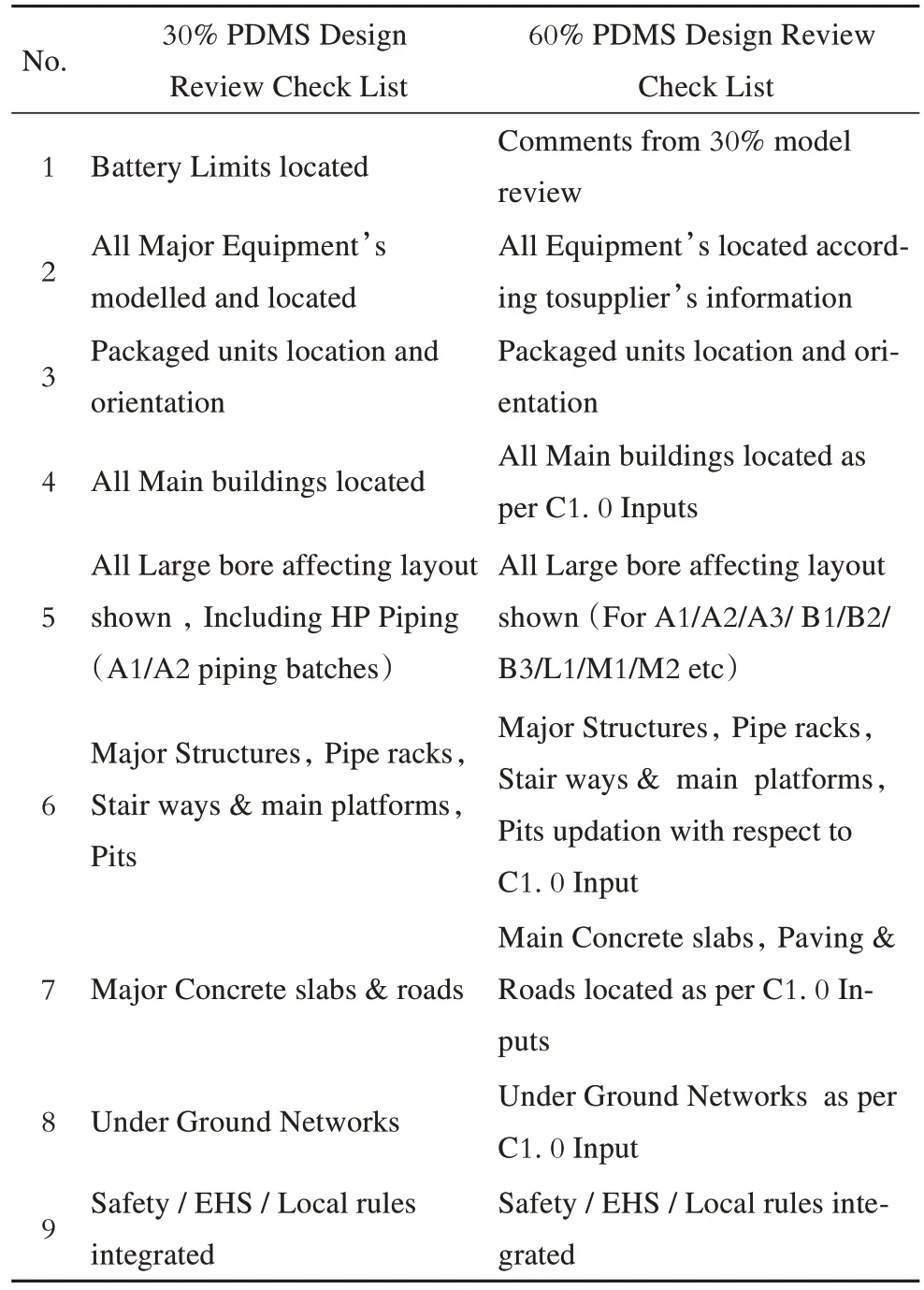

1.3 海外大型9H燃机项目数字化应用面临的挑战

由于9H 燃机项目在国内投产寥寥无几,缺乏数据积累和软件应用经验。设计上,9H 燃机项目的动力岛区、天然气供应区、水务区、供氢区、厂前区等布置设计与9F 燃机项目不同,在空间布置上,需要更严谨地考虑安全与设备运行问题;运维上,设计参数作为底层数据,完整性要求更高,以供各个系统平台使用;在协同和设计管理上,案例项目管理方对于管理和审查的精细度的要求,相对于普通国内项目大大前置,因此对各阶段布置精确性的要求也相应提高。项目按照GE 国际项目通用管理制度,实行30%、60%、90%阶段性PDMS 检查,检查内容如表2 所示,30%阶段布置精度要求已经达到一般燃机项目数字化设计完成度的50%;在软件应用上,数字化电厂设计不同专业使用不同的专业设计软件,再加上海外项目使用软件与国内软件不同、标准不同,尤其是案例项目采用的是美国标准,缺乏基础元件库和围绕元件库建立的各类软件的数据接口标准,导致软件之间无接口、数据之间类型不同而无法互通,形成信息孤岛;在设计生产方式上,海外项目数字化设计模式与国内有所不同,海外项目设计流程已经大多不需经历二维阶段,直接通过三维方式表达设计内容,而国内仍处于从二维到三维过渡的阶段,依旧离不开二维的设计表达,为了实现同步设计管理,我们必须跨过差距克服设计模式的转变带来的困难[6]。因此,需要一套完整的解决方案,来应对当前存在的挑战。

2 案例项目的数字化设计整体实施方案

基于数字化设计表达方式与传统设计方式的不同,项目需要构建一套区别于传统设计的数字化设计整体实施方案。以技术手段解决数字化设计问题,以管理手段规范设计行为,提高协同作业的可操作性和效率。正向化设计技术性实施方案从协同平台数据互通、热机一体化平台布置、土建数字化设计平台布置和数字化同步四个部分解决设计数据流通问题、软件功能集成问题、协同作业问题。从而满足数据的集成管理利用和设计功能的集成,实现设计过程的设计信息及时交互、方便修改调整、便捷管理、快速提取,设计完成后数据可封装处理,实现移交且不改变数据原貌,可浏览、可检索。[7]设计流程管理使用设计规范管理办法规范了设计生产过程的设计行为,解决了人为不规范因素引起的紊乱,使用系统应用流程管理办法规范了各工艺专业的生产流程和专业间的配合流程,解决了多专业多用户协同设计的冲突,使用碰撞检查管理办法规范了项目碰撞检查频率与流程,消除碰撞,优化设计,提高设计质量。技术与管理双线并行,形成案例项目的数字化设计整体实施方案,架构图如图1所示。

表2 阶段性检查内容对比表Tab.2 PDMS design review check list*

2.1 正向设计技术性实施方案

图1 数字化设计整体实施方案架构图Fig.1 Architecture diagram of digital design overall implementation scheme

在数据的流转方面,先乔P&ID作为数据源头,通过结构化数据提资发布到PDMS 实现二三维校验。工艺系统布置参数同样以结构化数据提资的方式提交到结构专业,所有布置信息和数据自动抽取成品。同时,工艺系统在先乔P&ID 系统中提资给热控,实现了系统设计、流程设计和热控逻辑图设计的正向流程。所有数据从先乔出发,到各专业抽取施工图纸只产生一次,形成数据的正向流转。在软件应用方面,项目以PDMS 为主要布置平台,各工艺专业在本专业的设计软件中形成初步设计,通过接口将数据发布或者导入PDMS 平台进行协同设计。工艺专业使用INPower 进行管道系统设计,导入PDMS 平台完成整体管道布置,配合使用Caesar II 进行应力计算、EHS 进行支吊架自动生成并在PDMS 中完成与其他专业的协同作业并借助PCDS等工具进行自动提资。水工工艺专业,在PDMS 平台中使用PWSD 进行厂区给水排水管道设计。暖通专业使用HY-Load Calculation 进行空调负荷运算并在REVIT 中形成暖通模型、电气专业使用E-Tap 和博超CAB 进行电气一体化设计,并将模型转化导入至PDMS。土建专业使用SAP2000,PKPM,YJKMIDAS-GEN,MIDASGTS,Safe,GEO5 软件进行结构分析计算,形成计算模型后在SAP2000、PKPM 或者TJK 中输出相对应的计算文件,通过PDST 导入到Revit中转化成设计模型,并进行工艺专业荷载、埋铁、开孔的收资和自动出图,同时可通过相应接口将模型自动发布至PDMS 平台。其中,通过开发设计软件与PDMS 接口,实现各设计软件的数据与PDMS 平台的互通,形成数据的集成,连接设计过程的信息孤岛,实现数据的上下贯通。软件体系架构如图2所示。

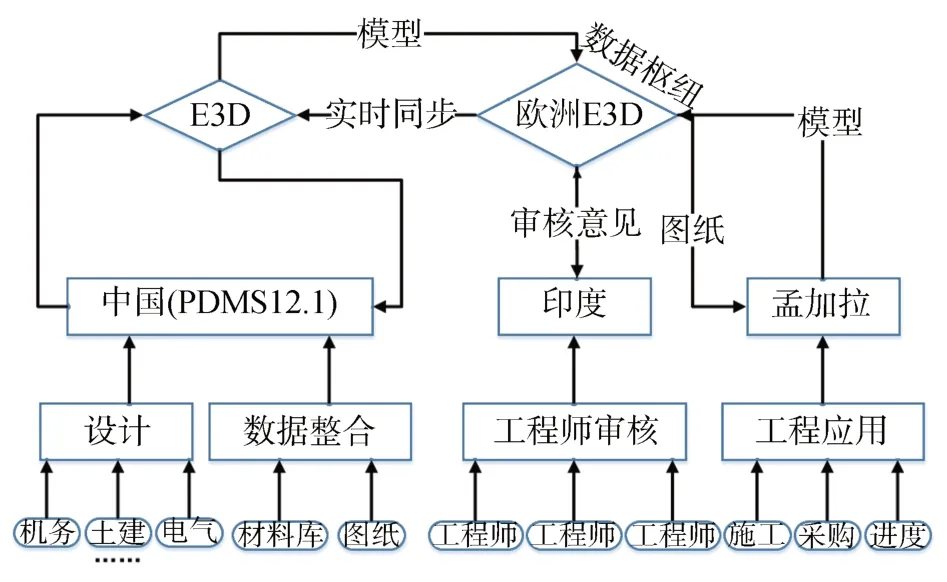

2.1.1 首次选用E3D 平台,与欧洲进行全球协同配合

图2 GEDI发电工程数字化设计平台架构图Fig.2 Architecture diagram of GEDI power plant project digital design platform

孟加拉Unique项目为广东院第一个通过数字化方式,与GE 公司的欧洲实验室、GE 和OE 的印度项目公司、孟加拉施工方进行同步协同设计管理的尝试。E3D 平台可完全兼容PDMS12.1 版本,提供大量样板数据库。设计人员在设计院中使用软件进行设计产生数据,执行保存即可同步上传至GEDI的服务器,印度项目公司和孟加拉施工方即可通过SFTP 自动获取更新的数据库实现实时传递。印度项目公司获得数据进行审查,并将结果实时反馈设计院和孟加拉施工现场。实现多单位实施共享信息,完成协同。项目数据流转关系图如图3 所示,项目各方网络架构图如图4所示。

图3 Unique项目数据流转示意图Fig.3 Diagram of data flow for Unique project

图4 项目各方网络架构图Fig.4 Network architecture diagram of project parties

2.1.2 热机一体化平台

热机一体化平台以数据库为基础,以PDMS 为主要布置平台,以先乔INPower 为系统设计平台[8],开发多项接口支撑软件与数据库平台之间的信息交互,实现计算、系统设计、三维设计、成品输出的上下贯通,最大化信息使用价值,服务于工程设计。

2.1.2.1 数据库应用成果

消化了大量美标标准创建了美标数据库,涵盖《GD 2016 发电厂汽水管道零件及部件典型设计2016版》基础库、美标标准数据库和大量非标元件库,同时利用数据库创建经验同步完善了欧标数据库,完成了设备标准库的建模和阀门库的补充,充盈了基础数据库的内容。编制了热机、仪控、化水、环保等主要专业、主要设备的设计命名规则,通过统一编码方式实现P&ID 和PDMS 平台共同索引,奠定二三维同步设计基础。由于基础元件库的内容等级繁多、数量庞大、参数详细等特点,管理困难,结合Excel 数据处理便捷性,开发接口支持数据库Excel编辑,满足非标项目库的快速创建。

2.1.2.2 先乔P&ID应用成果

先乔P&ID 以数据库为支持,提供了以典型燃机工程模板为参照,实现了工艺和热控专业的P&ID 联合设计,两个专业利用同一个数据库、在同一张图纸上进行联合设计,实现工艺参数向热控的自动提资。彻底解决了手工设计中遇到的两个专业图纸不一致、图纸和清册不对应、编码重复等低级错误[9]。工艺系统布置在CAD 中完成系统图的布置绘制,实现了工艺布置管道规格自动计算和阀门自动选型,使P&ID 图具有完整的属性。根据统一编码规则实现数据精细化管理,集成热平衡图、设备数据、工程边界数据等实现与下游软件的数据匹配,使接口数据可用于应力计算结果、符合验证与返回支吊架设计赋值,直至设计完成输出成品。

2.1.2.3 PDMS应用成果

PDMS-Everything3D 是主要的布置平台,具有所见即所得、实时碰撞检查、数据库丰富、可模拟的优点,同时,PDMS 开放的开发环境满足了与多个软件接合的需求,借助市场的现有软件和强大的自主开发能力,在PDMS 平台实现“五个智能、两个成果”。

PDMS 平台的数据传递,以基础数据传递,以数据库作为支撑,实现P&ID 设计平台与PDMS 设计平台基于KKS 编码的关联接口,P&ID 图中的管道所有信息包括管道等级、保温等可自动同步到PDMS 中,初步实现二三维数据转化,打破二维至三维的壁垒。利用将三维模型应力计算接口生成应力计算分析文件中间文件,导入Caesar II 或GLIF计算软件进行应力计算,实现计算与布置的同步,完成三维设计的统一。以模型为信息载体,开发数字化移交工具,将设计成果以模型形式进行数字化移交,支撑采购、施工、运维等系统,支撑电厂数字化的全生命周期应用。

1)五个智能

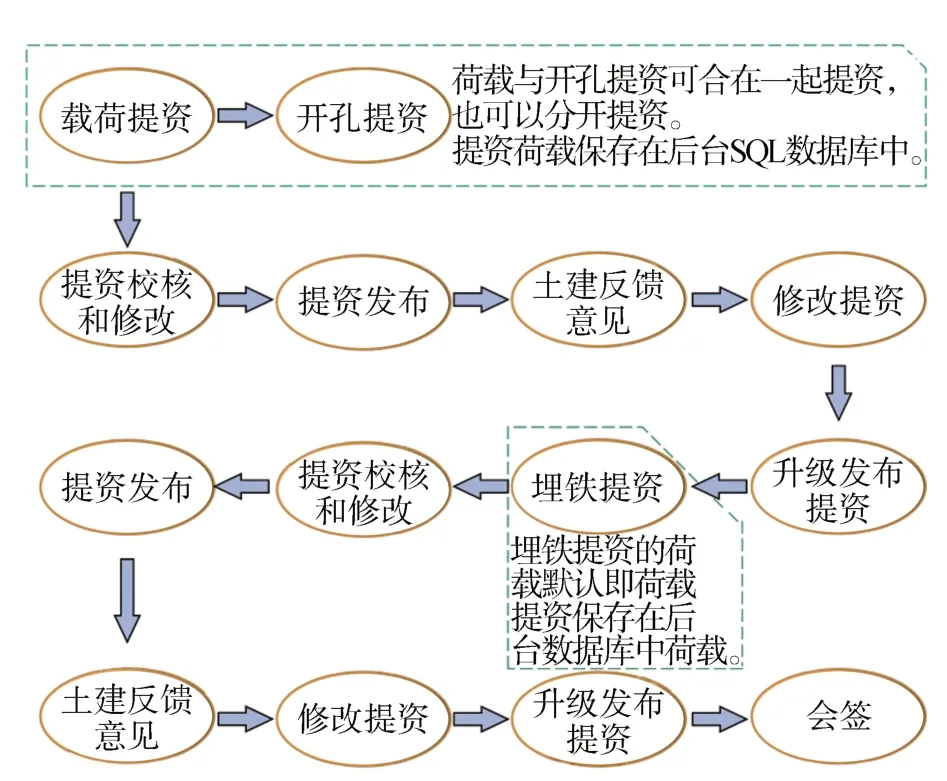

(1)智能提资:设计信息由管道模型为载体传递,基于荷载信息实现荷载提资,对荷载自动组群计算,自动赋值实现埋铁提资和开孔提资,智能提资流程如图5 所示,对信息综合使用实现提资管理[10]。

图5 智能提资流程图Fig.5 Intelligent capital drawing flow chart

(2)智能支吊架设计:基于数据传递和元件库基础,将前期提资用的冷管道支吊逻辑点数据及智能生成的支吊架信息输送给支吊架设计软件EHS,实现冷管道支吊架快速出图。或使用逻辑点工具,自动计算管道荷载,匹配最适合管道生根的梁柱节点,自动生成支吊架。因材施教式对不同管道区别使用工具,提高设计效率[11]。

(3)智能校审:通过开发CAD 二维图导入到PDMS 接口,实现二三维智能转换,辅助司令图快速校核审图。基于数据库集成提资数据和司令图信息,一键核对校审实体埋件,实现线上图纸会签。

(4)智能雨水管网设计:PWDS 基于数据库技术,统一PDMS 平台可视化和CAD 软件操作便利的特点,汇总开发了厂区管道计算与校核功能。消除传统地下管网设计复杂、数据繁多、计算量巨大、易出现碰撞等弊端,通过场地的分析和参数输入,自动计算并生成全厂给水管道、排水管道、供水管道、供水建构筑物和总图道路等模型,同时满足三维模型的自动化出图与材料抽取。

(5)智能电缆敷设:基于丰富的电厂电缆敷设设计经验和基础元件库的支持,以电缆敷设和电缆清册输出为最终目标,以电缆通道为解决方案,开发了智能电缆敷设软件。将通道布置、桥架布置和电缆敷设集中一体,快速便捷操作,弥补PDMS 平台电气布置设计的劣势,并实现专业间三维碰撞检查的可控性和直观性。

2)两个成果

(1)成品输出:优化PDMS ISO 抽图过程,开发CAD 抽图批量处理插件。以基础出图样式为模板,以出图信息类型为主要单位,以成品图为最终目的,灵活实现可任意排列组合的出图方式,快速根据信息类型分类抽取或屏蔽模型中信息,形成施工成品图。

(2)材料表输出:基于设计信息自上而下的完整集成,开发了材料表的输出功能。实现以Excel表格为模板,每个项目个性化定制表格模板,一键自动计算统计计算材料,输出规范材料表。

2.1.3 土建数字化设计平台

建筑、结构设计平台主要为Revit。Revit 是为Autodesk公司系列产品,为建筑设计、MEP工程设计、结构工程提供良好的平台和稳定高效的工具。结合PCDS、PDST软件,形成一套完整的多专业跨平台设计解决方案。PCDS是基于PDMS平台与Re⁃vit 平台的实现管道和结构专业三维协同设计系统。PDST 支持工艺等专业在PDMS 平台中进行三维埋件、荷载以及荷载提资,同时将提资发布给土建结构专业进行荷载分配及最终的出图[12]。

1)接口:土建结构计算软件为PKPM、YJK、SAP200、Midas 等,利用接口导入,完成计算数据利用与转化,保证信息传输,为专业间协同作业创造环境条件。

2)收资:通过读取Mongo DB 中各专业提资信息,实现与PDMS 工艺专业的协同、收资荷载、分配荷载、计算并生成埋件,最终封装发布实现跨平台协助,流程清晰有序,使跨平台协作达到信息准确、行为可控、配合高效的状态。

3)钢筋算量:采用开放式的操作模式,对结构施工图设计结果进行完整分析,将数据用于钢筋算量、三维钢筋自动建模、数据过渡。

4)出图:设计是不断调整与变更的过程,软件操作便捷性是基本要求,提高效率是目的,工具丰富实现批量处理是手段,设计成果是最终检验标准。设计的数据传递与积累在PDST 集成结果,实现模板图、剖面图、梁板柱平法、配筋图等结果自动输出[13]。

2.1.4 数字化同步

利用自主开发能力,开发全自动数字化同步工具。数字化同步工具满足既要保护知识产权又要信息完整的要求。自动匹配设计元件库筛选,并对重要信息做了处理,根据数字化协同设计模型所需字段,需要直接屏蔽非刚需信息,保证信息安全性,同时满足软件的自动版本管理。直接填充了我们数字化同步工具空白的业务,同时服务于其他项目。

2.2 设计管理流程

由于数字化设计产生大量的数据信息,通过网络和数据库在各个设计平台流通,信息的流向路径和流动方式颠覆了传统形式,相应设计生产管理机制也应随着设计手段的进步而变革。

2.2.1 设计规范管理

数据库和设计平台统一了数据资源,设计管理规范统一了设计行为。使用统一规范的手段解决各专业之间内容不一致、图面与清册不一致、系统设计和布置不一致等常见问题,大大提高设计质量和效率。

根据项目所在企业的技术规定《GEDI 管道及管件基础数据库技术规定》制定了管道及管件的选用原则;消化吸收美标标准,创建基于《GD 2016发电厂汽水管道零件及部件典型设计2016版》基础库的美标标准数据库,并补充了大量的非标元件。

根据企业设计生产管理规定,明确了数字化设计的分工与流程、规范与要求、模型深度、碰撞检查规则、数据规范等,形成系统管理体系,规范设计生产行为,明确生产要求,保证设计的顺利进行和高效率高品质完成。

2.2.2 系统应用流程管理

由于多专业多平台多用户的同步协同,在软件使用过程中,应形成一套流畅清晰的流程,项目制定了智能提资流程[14]、电气及热控专业三维设计流程和管道设计流程,满足设计生产的需要和协同作业的流利配合。

2.2.2.1 智能提资流程

智能提资流程主要分为四个阶段节点。施工图初步阶段:工艺专业根据施工图初步设计资料以传统提资的模式提资含有轴网、层高、大荷载给土建专业,结构专业两周内建立包含主框架和楼板的初步模型。荷载、开孔提资阶段:工艺专业通过PD⁃MS发布荷载和初步开孔资料。埋件开孔提资阶段:土建专业固化主框架模型和一级次梁并更新发布模型,工艺专业进行详细的布置设计,提资埋件与开孔,与土建专业就提资信息进行充分的反馈配合,完成调整并固化,这个阶段是整个提资流程中上下游专业配合最多也是数据交互最多的阶段。出图阶段:在第三阶段工作完成后,多专业协同的提资需要由土建专业发起会签,会签完成后,土建专业直接在PDST 软件完成自动出图,出图结果要求只允许修改图面的信息物理属性如调整埋件标注的位置,不允许修改图面信息。流程图如图6所示。

图6 三维提资流程图Fig.6 3D capital drawing flow chart

2.2.2.2 电气及热控专业三维设计流程

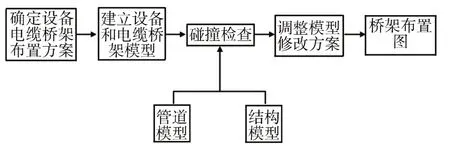

电气及热控三维设计流程主要体现在电缆桥架设计阶段。确定设备电缆桥架布置方案后建立电缆通道、设备,与管道、结构模型进行碰撞检查后调整电缆通道布置方案,生成桥架与电缆,实现桥架布置图出图与电缆清册出图。流程图如图7所示。

2.2.2.3 管道设计流程

图7 电气及热控专业三维设计流程图Fig.7 Electrical and I&C 3D design flow chart

工艺管道设计流程根据平台的集中使用情况分为三个阶段。第一阶段各工艺专业在设计输入评审后在各自专业设计软件中进行智能的系统流程图设计,要求流程图设计阶段管道信息必须完整精确填写。第二阶段各工艺专业管道设计信息导入PDMS平台,形成三维模型并建立设备模型,完善管道模型,与结构模型和桥架模型进行碰撞检查,初步调整优化消除碰撞,布置逻辑点生成支吊架模型再次进行碰撞检查和调整,提取应力计算输入文件进行应力计算,通过应力计算后抽取ISO 图提交校审;设计校审通过随即进入提资阶段并建立支吊架三维模型并再次进行碰撞检查与调整。第三阶段,各工艺专业完成管道设计,在PDMS 中根据各自的管道模型成品进行管道布置图、ISO 图、材料表和支吊架示意图的抽取,提交校核通过,至此完成管道设计,根据合同要求提交设计成品。流程图如图8所示。

2.2.3 碰撞检查

项目组制定了完整的碰撞检查管理方法,由项目设总牵头组织,施工图阶段每1 个月由三维小组进行一次综合碰撞检查并提供碰撞报告,并协调各专业进行碰撞调整,同时在重要出图节点如主厂房基础图、框架图、布置图等图纸出图前进行一次综合三维碰撞检查。收到碰撞检查报告后一周内完成修改并提交碰撞处理结果。如有专业间的重大碰撞问题,需由设计总工程师协调解决。保证设计碰撞问题的及时消除,有效提高设计质量。

3 项目应用总结

3.1 孟加拉Unique项目应用效果

图8 管道设计流程图Fig.8 Piping design flow chart

孟加拉Unique 项目数字化设计利用数字化手段,将数据交给程序,将设计工程师还给设计。在设计效果上,本项目数字化设计具有可视性、可优化性、协调性、模拟性等优点,将设计效果以直观的形式呈现在设计人面前,提高了设计质量。在设计效率上,大大减少了设计工程师的图纸绘制、数据整理、文档传递等传统工作所消耗的时间,以提资为例,一个项目主厂房的大量预埋件,传统上需要结构工程师耗费大量的时间和精力参照图集逐个核算并绘图,但是依靠数字化手段,只需毫秒级的时间进行一键计算与生成,同步出图。大幅度提升了设计效率。在设计质量上,通过碰撞检查和智能核算的设计环节,大幅度减少了设计的碰撞或者人为干涉存在的错误,优化设计方案,实现设计过程的质量控制。在信息利用率上,实现了“多个来源,一个数据枢纽和主线”,实现数据的统一,一次输入多次且多方利用,完成流畅有序的数据流动,大大提高了数据有效性、准确性和实用性。

3.2 孟加拉Unique项目的突破与扩展效益

基于孟加拉Unique 为首个海外9H 燃项目,需要实现全球实时协同设计与管理的项目,真正将设计、采购和施工(EPC)总承包商等各方融合为工程建设的一体,打破了设计与施工协同作业与管理方式上的传统。这一全新的设计模式既是挑战也是机会。经过多个项目数字化设计的经验积累,程序工具的不断开发,孟加拉Unique项目厚积薄发,大胆实行了全厂全专业正向数字化设计。首次消化吸收了大量美标标准,创建了基于《GD 2016 发电厂汽水管道零件及部件典型设计2016版》基础库的美标标准数据库,并补充了大量的非标元件,并充盈了基础元件库;首次正式使用智能电缆敷设软件并基于工程应用大胆提出开发,精进软件功能;水工工艺专业首次使用全过程数字化设计为其他同等项目提供了宝贵经验;首次全厂总图布置数字化设计,为软件功能测试提供了宝贵实际工程数据;首次实现热机一体化平台和土建一体化平台在项目上的统一,完成数字化正向设计的正式应用与尝试。首次开发了数字化移交工具、元件库版本工具等工具,直接填补了我们数字化移交工具的空白。许多个首次是源于孟加拉Unique项目组的开拓精神,我们不断在项目中探索前行,总结反省,完善开发相应的程序,将成果服务于其他项目,将经验汇总成能力,更好地完成设计工作。

4 结 论

孟加拉Unique项目提出的数字化正向设计解决方案,以技术手段为主,解决了数据互通、软件互通等重大障碍,以管理手段为辅,规范了设计行为和定制了相关规范,满足管理提升同步于技术进步。项目全过程设计院内部利用数字化手段开展设计和协同,软件和工具集能覆盖设计师工作的方方面面,从计算到布置,从提资到出图,设计师的设计效率大大提升。从多方协同来看,项目组以E3D欧洲数据库为枢纽,实现了各方设计数据的同步传递。本项目的应用充分证明了通过数字化技术手段减少了人为对数据的干涉,保证数据使用的准确性和数据传递的高效性,才可以实现真正意义上的数字赋能、技术赋能。做到更好地服务于项目,服务于市场。