地铁车辆制动系统空气弹簧压力急升引起的总风欠压问题仿真分析*

2021-06-29肖利君

肖利君

(长沙市轨道交通集团有限公司,410011,长沙 ∥ 高级工程师)

从地铁的实际运行情况来看,随着列车使用年限增加,其重要的部件——空气压缩机存在的问题也逐步增多,如产生空压机不打风、打风不止、打风异响和总风欠压等故障,其中总风欠压为主要故障[1]。总风欠压是指地铁车辆在停站上客时,客流量过大导致空气弹簧耗风剧烈,进而引起总风管内风压下降过度,从而触发总风欠压开关(MRP),最后导致车辆为导向安全而自动施加紧急制动。车辆紧急制动施加后, 总风压力需要达到规定的设定值后才能缓解紧急制动。由于地铁列车的制动系统存在总风欠压,而会造成地铁列车晚点等问题,所以对地铁车辆制动系统空气弹簧压力急升造成的总风欠压问题的研究变得极为重要。

1 空气弹簧原理

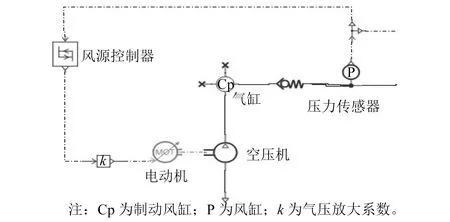

一般的列车制动系统空气供给设备如图1所示。它由空气压缩机(以下简为“空压机”)、干燥器、总风缸、制动风缸和空气弹簧,以及贯穿整车的总风管等部件组成。本文研究的重点为空压机至空气弹簧部分。

图1 地铁列车制动系统的供风设备结构组成图

某A型地铁列车车辆编组形式为Tc(带司机空的拖车)-Mp(带受电弓的拖车)-M(动车)-M-Mp-Tc,有空压机共2台,按单双日原则分别为主风源和副风源。正常情况下,初充风时2台空压机可以顺序启动,风压达到900 kPa时停止;总风压降到低于750 kPa时,主空压机工作,到900 kPa时停止;总风压降到低于700 kPa时,主、辅2个空压机同时工作,到900 kPa时停止[2]。

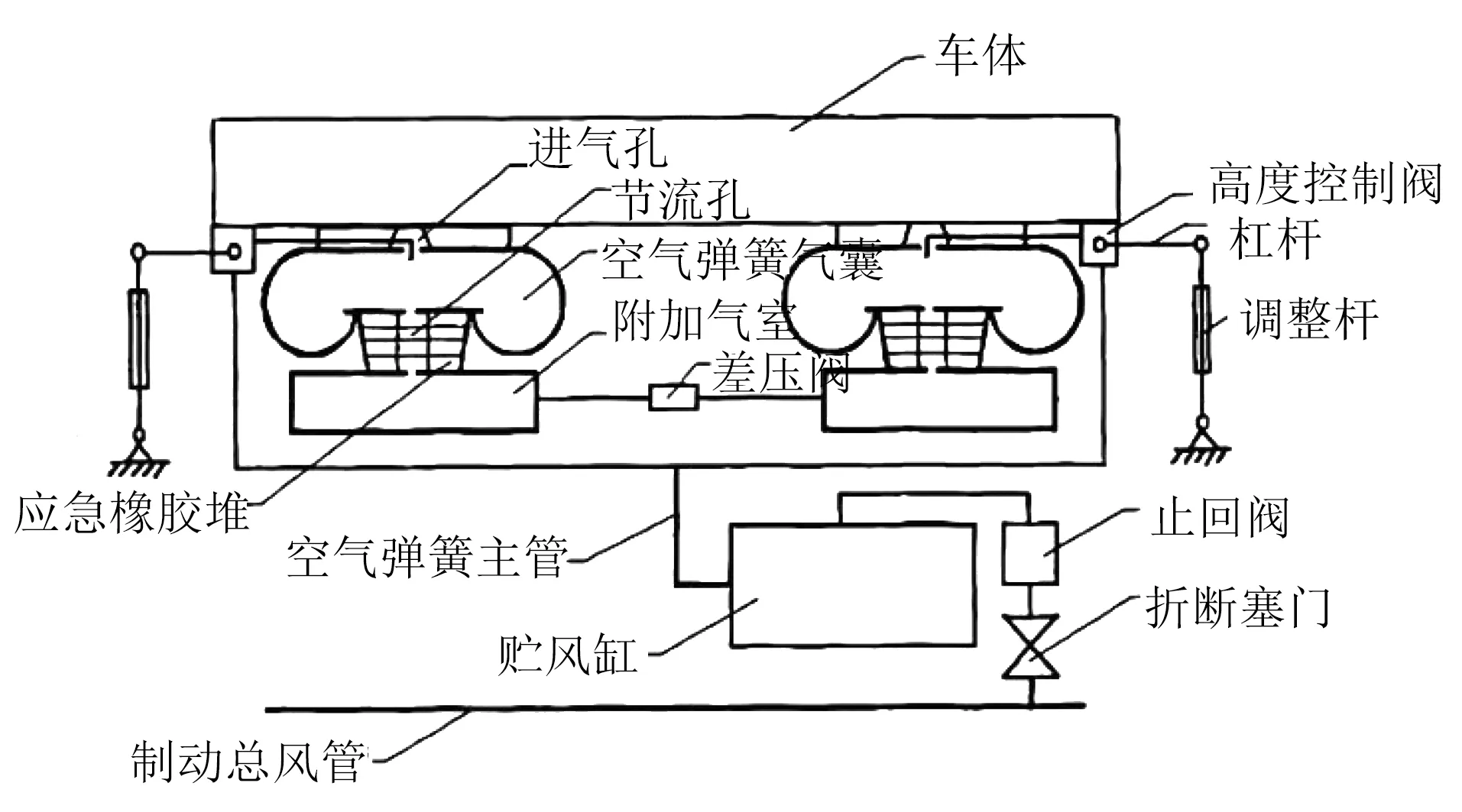

每辆车均配置1台总风缸、1台空气弹簧储风缸、2个差压阀、4个高度阀、4个空气弹簧附加气室、4个空气弹簧及相关的管路[3]。地铁车辆的二系悬挂由2个转向架上的4个空气弹簧组成。不同转向架上的2个空气弹簧经过差压阀连接在一起,因此可将同一转向架上的2个空气弹簧及其他部件作为1个空气弹簧来研究。空气弹簧的组成如图2所示。

图2 空气弹簧的组成及其在制动系统中的位置

由图2可以看出,车辆两侧的空气弹簧的附加气室由差压阀连接。当两侧空气弹簧的压差超出一定范围后,差压阀自动打开,两个空气弹簧的附加气室连通,气体从高压侧流向低压侧。高度控制阀的作用是,当车体的高度低于预定值时,高度控制阀使风源向空气弹簧充气,进而使车体维持在一定高度范围内。

2 建模

采用AMEsim软件分别对载荷、风源、空气弹簧及整个空气弹簧供风设备进行建模。

2.1 载荷计算

经调研可知,地铁列车处于AW0(空载)和AW3(超常载)工况时,其车辆的簧上质量见表1。

表1 AW0和AW3工况下车辆的簧上质量

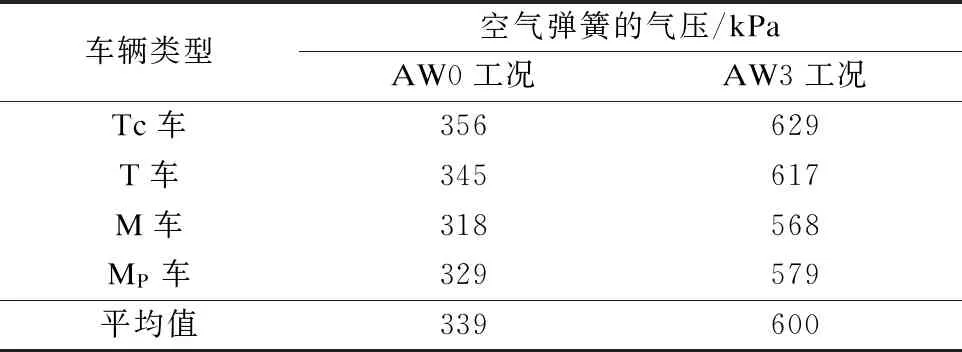

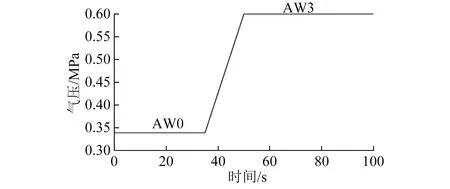

因此,可以根据车体的自身质量和空气弹簧的气压曲线,得到AW0和AW3工况下的空气弹簧的气压(见表2)。

表2 AW0和AW3工况下空气弹簧的气压

考虑极限情况,地铁列车由AW0工况经15 s上客变为AW3工况,其空气弹簧所需的气压曲线如图3所示。

图3 由AW0工况变为AW3工况时空气弹簧所需的气压曲线

2.2 风源设备建模

风源设备主要包括空压机、风源控制器和电动机等,如图4所示。本文利用AMEsim软件自带的空压机模型、电动机模型和控制模块对风源设备进行建模。

图4 风源设备模型

2.3 空气弹簧建模

空气弹簧及其附加气室的模型结构比较复杂。若计算的模型很大,则详细的模型会使其方程异常复杂,这会导致出现较多间断点。而间断点的出现会导致模型计算困难甚至无法计算,所以本文对空气弹簧的建模采用基于数学关系的方法,如图5所示。

图5 空气弹簧模型

该空气弹簧模型充分考虑了因载荷变化导致的空气弹簧容积变化以及充放气过程中的热力学变化,相比常用的固定容积风缸模型,更能反应其动态变化。

2.4 其他部件建模

气体特性、风缸、止回阀、差压阀和管路等模型可直接采用AMEsim软件自带的功能模型。这种集中参数的建模过程赋值简单且建模方便。

2.5 空气弹簧供风设备建模

将风源模型、空气弹簧模型、高度阀模型和其他部件模型的气路原理图进行整合,构成某A型地铁列车空气弹簧供风设备的模型(见图6)。

图6 空气弹簧供风设备模型

3 不同参数组合下的仿真分析

根据各部件的具体参数对各模型进行详细定义,取供风设备的总风欠压开关断开值PMRP=550 kPa。当供风设备总风压低于550 kPa时,列车施加紧急制动,并等总风压恢复到总风压开关恢复值后才能缓解紧急制动。考虑极限情况,停站时列车载荷由初始的AW0工况经过15 s上客变为AW3工况。对表3所示的3组参数组合进行仿真分析,求出不同参数组合下总风压与空气弹簧气压随着载荷改变的变化情况。

表3 3组参数组合

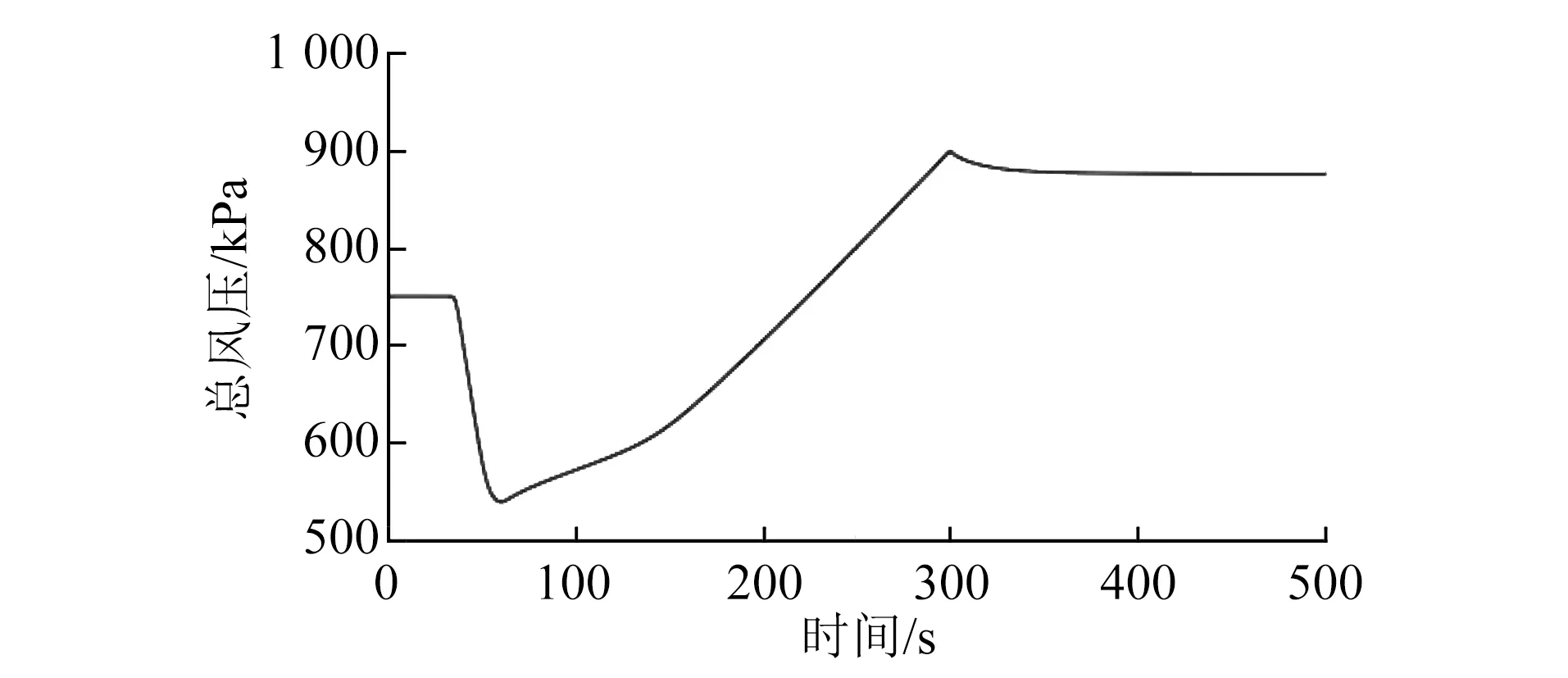

3.1 组合1仿真结果

如图7所示,地铁列车在35 s时乘客上车,由AW0工况迅速达到AW3工况。客流量过大导致空气弹簧耗风剧烈,此时总风缸迅速向空气弹簧充风,总风压急降,由750 kPa降至542 kPa(低于PMRP),则此时对列车施加紧急制动,待总风压达到规定值时,才能缓解制动。

图7 组合1仿真结果

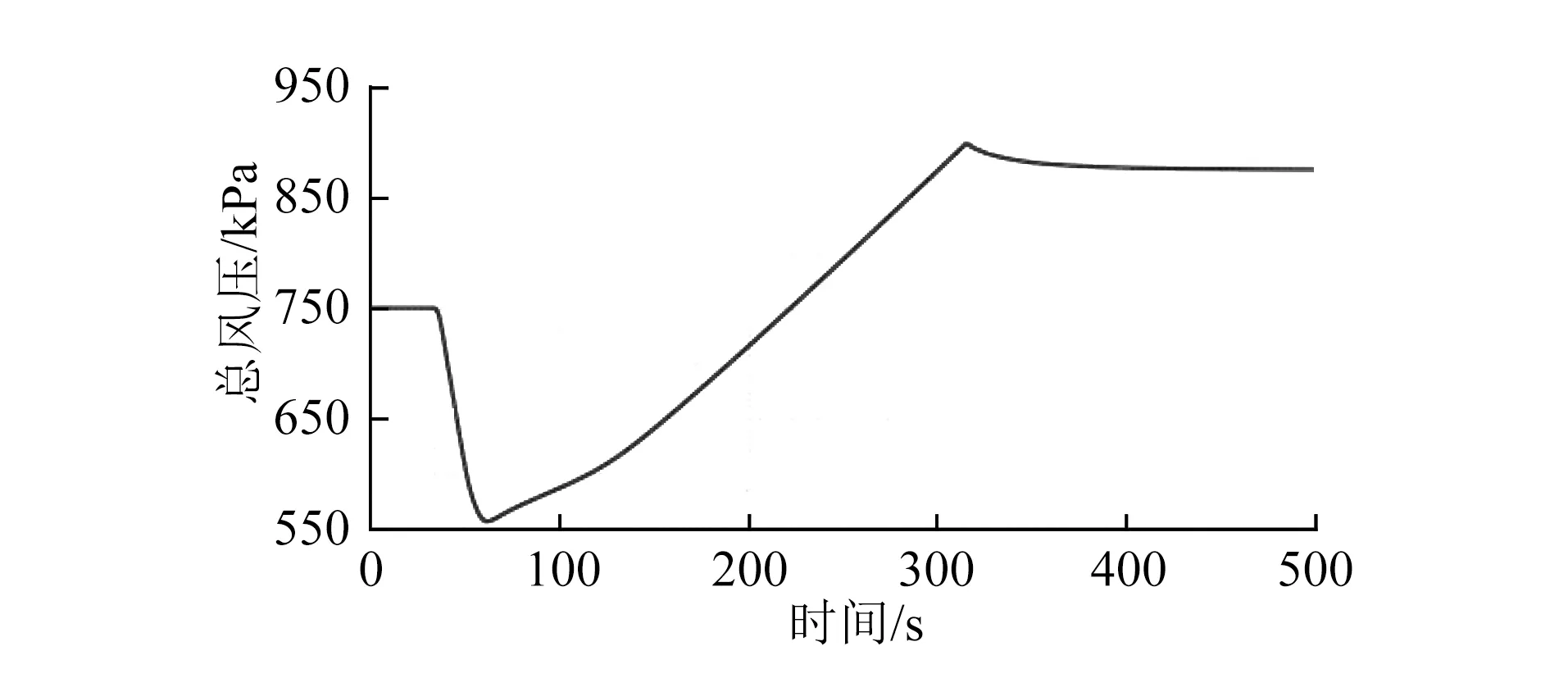

3.2 组合2仿真结果

组合2模拟列车在进入地铁站之前,提前打开空压机对总风缸进行充风并充风至900 kPa。计算结果如图8所示。由图8可以看到,在该组合下,列车可以有效避免由于载荷突增所导致总风压力低于PMRP的问题,并且能在载荷突增后的250 s内,将总风升至900 kPa。

图8 组合2仿真结果

3.3 组合3仿真结果

组合3模拟的是,保持总风缸和空气弹簧出风缸750 kPa的气压不变,将总风缸和空气弹簧出风缸的容积都改为125 L。经计算可知,该组合3与组合2类似,均可避免由于地铁列车载荷突增导致的总风压低于PMRP的问题,且总风压最小值大于组合2,具有更高的阈值。但由于总风缸和空气弹簧储风缸容积的增加,总风压达到稳定值的时间也对应增加,造成了一定的时间延缓。计算结果如图9所示。

图9 组合3仿真结果

3.4 结果分析

1) 由组合1可知,若不考虑PMRP值的限定,并且考虑极限情况(AW0经15 s变为AW3),则总风压恢复到正常情况需要约260 s。

2) 由组合2可知,若在进站之前,提前对总风缸进行打气,可以避免总风压低于PMRP,且可以缩短总风压恢复到稳定值的时间。

3) 由组合3可知,若将总风缸和空气弹簧储风缸的容积增大,也可以避免总风压低于PMRP的问题,且性能优于组合2,不过会增加总风压恢复到稳定值的时间。

4 结论

1) 该模型在考虑最坏载荷变化的情况下,会导致总风欠压,从而造成紧急制动,且需要等到总风压恢复至规定值时才能缓解紧急制动。

2) 采用在列车进站前提前打风的方案,可以避免总风压低于PMRP且可以缩短总风压恢复到规定值的时间,但是对于避免总风欠压问题的效果不明显。

3) 采用增大总风缸和空气弹簧储风缸容积的方案,可以避免总风压低于PMRP,且对于避免总风欠压问题的效果明显,但增加了总风压恢复到规定值的时间。