综采工作面液压支架移架速度的提升研究

2021-06-29杨帆

杨 帆

(大同煤矿集团有限责任公司综采装备安装分公司,山西 大同 037000)

引言

煤矿开采过程中液压支架是其中非常重要的机械化设备,当前阶段采煤机的牵引速度普遍比液压支架移架速度快[1]。比如液压支架每完成一个移架过程需要的时间平均为25 s,但大功率采煤机完成一个周期的截割时间约为9~15 s,导致采煤机截割完成后液压支架无法及时对顶板进行支撑,加大了顶板冒落的可能性[2-3]。可见,相对较慢的移架速度轻则会降低采煤效率[4],重则威胁煤矿开采安全。在实践过程中受到采煤环境的制约,在推溜和移架时分别容易出现刮板输送机飘底和液压支架啃底的问题,这是限制移架速度的原因之一[5]。液压支架的移动过程主要受千斤顶控制回路的控制,控制系统的优劣会在一定程度上影响移架速度[6-7]。基于此,对刮板输送机飘底和液压支架底板啃底现象、推移千斤顶控制回路等进行研究,对于提升液压支架移架速度,保障煤矿开采安全,提升煤矿开采效率,具有重要的实践意义。

1 液压支架推移的工作原理

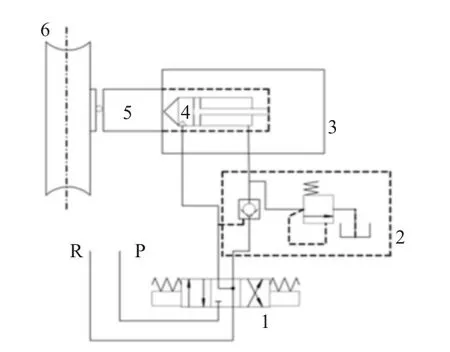

在整个液压支架控制回路中,推移千斤顶控制回路是其中比较关键的回路,其作用主要是对液压支架的推溜和移架过程进行控制,见图1。推移千顶顶装置一端与液压支架底座相连,一端与推移框架连接。如果换向阀处于右位状态,此时千斤顶有杆腔内会进入乳化液,导致活塞杆往回移动,进而推动框架往前移动,最终实现推溜的目的。相反地,如果换向阀处于左位状态,此时千斤顶活塞杆腔内会进入乳化液,进而推动缸体往前移动,最终实现移架的目的。需要说明的是,在有杆腔控制油路中增加设置了安全阀,以免移架过程中将刮板输送机拽回。

图1 推移千斤顶控制回路基本原理示意图

2 影响移架速度的原因

2.1 窜液

对现场进行调研发现目前使用的操纵阀存在窜液问题且比较严重。窜液具体形式主要有两种,阀与阀之间窜液和阀的高压与低压两侧出现窜液。分析认为发生窜液的原因主要有:实践中操纵阀底座与钢球之间会经常发生碰撞,且碰撞频率较高,导致两者之间发生显著的摩擦磨损,间隙变得越来越大,密封性能逐渐失效;零部件质量不达标,在使用时无法发挥其应有的效能,从而影响整体性能。如果采煤工作面有100个支架,每个支架包含7个操纵阀,则总计需要使用1 400个隔离阀。由于煤矿井下工作环境复杂,再加上零部件质量不达标,如此多的零部件非常容易出现问题,进而引发严重的窜液现象。根据现场统计发现,窜液导致的渗漏量达到了液压泵额定流量的17%左右。一旦出现窜液问题,会导致拉架时系统动力不足,这是限制移架速度的重要因素之一。

2.2 堵塞导致回路流量降低

液压回路中乳化液的流量会对其动力大小产生决定性的影响。煤矿井下工作环境恶劣,液压支架在长时间工作过程中,一些粉尘颗粒不可避免地会渗入到液压系统回路中,比如对液压系统进行检修维护时煤尘矸石就很可能进入系统。液压回路内部包含很多过滤器,这些粉尘颗粒就会在过滤器中堆积。如果不及时清洗,就会对液压回路造成阻塞,导致乳化液流量降低,最终使得移架速度减慢。

2.3 胶管直径偏小

乳化液需要通过胶管进行传输。根据流体相关理论可知,在管道流量一定的情况下,管道直径越小,则液体流动速度越大,由于阻力造成的动力损失则越大。根据液压支架使用时的要求,乳化液在胶管中的流动速度需要控制在2~5 m/s,此时对应的胶管直径大小为29~46 mm。但当前液压支架的液压系统中配套使用的胶管最小为25 mm,明显比要求的直径范围偏小。过小的胶管直径导致管道内流动的乳化液速度过高,不仅限制了管道流量大小,同时还导致乳化液的能量损耗大,最终导致液压支架移架速度降低。

3 提高液压支架移架速度的措施

3.1 减轻立柱移动部分的质量

已有的实践经验表明,液压支架立柱在上升和下降阶段,移动部位质量会对其移动速度产生一定程度的影响。如果将移动部分质量降低33.33%,对应的上升时间和下降时间分别可以压缩0.7%和3.3%。考虑到液压支架升降时移动部分质量会对移动速度产生影响。因此可以适当降低移动部分的质量大小,液压支架中需要移动的部分主要包括活柱、顶梁等部位。降低移动部分质量的前提是要确保液压支架整体强度和刚度满足实际使用要求。

整个移架过程可以分为4个基本动作,分别为推溜、拉架、升柱与降柱。其中前两个动作的移动距离为固定值,但升柱、降柱两个动作的行程大小是由人为控制的。实践经验表明,行程若扩大一倍,对应的升柱、降柱时间分别延长33%和53%,整个移架时间延长29%。基于此,在满足移架要求的前提下,应该尽可能缩短升柱、降柱两个动作的行程,以提升移架速度。

3.2 改善液压系统中的压力及流量

1)双泵环形供液。部分综采工作面的长度相对较大,泵站的供液距离相对较远。此时乳化液流量、压力及管道阻力等都会对移架速度产生重要影响。此时可以在综采工作面的两侧使用两个乳化液泵同时进行供液,则供液距离可以缩短一半。不仅能提升供液流量,还能减小液体的流动阻力。

2)旁路回液。液压支架立柱的上腔和下腔截面面积存在较大差异,比例大约为1∶6~8。活柱下降时下腔需要回流的液体流量较大,对于普通的流道而言,产生的阻力较大,结果就是移架速度受到限制。针对此种情况可以专门设置旁路进行回液,活柱在下降阶段可以同时使用两条管道进行回液处理。实践经验表明,此项技术可以使液体流动阻力降低到原有的25%。活柱下降速度提升为原有的两倍。

3.3 优化液压系统的结构

随着煤矿开采的不断向前推进,整个综采工作面也要跟着向前移动,移动的动力全部来自液压支架,而液压支架的动力又来自推移千斤顶。在移架过程中,拉架与推溜时的阻力相比较而言前者更大,因此在拉架阶段需要提供更大的动力。只有对推移千斤顶的结构进行科学设计,才能够确保拉架力超过推溜力。推移千斤顶有两种安装方式,分别为正装与倒装。所谓倒装指的是推移千斤顶的活塞杆和底部位置分别铰接于推杆后端和支架底座,而正装时推移千斤顶的方向正好相反。如果推移千斤顶采用的是倒装方式,则其上腔流进乳化液时液压支架正好处于推溜状态,而下腔流进乳化液时则处于拉架状态。下腔的截面面积比上腔要大,所以在拉架时千斤顶可以提供更大的力。

推移千斤顶采用倒装方式时的缺陷在于需要比较大的空间,中厚煤层空间相较大,可以采用倒装方式。但对于薄煤层而言,无法采用倒装方式,只能进行正装。此时需要采取其他结构措施保证拉架力大于推溜力。比如可以使用差动连接结构,在推溜阶段可同时向上腔和下腔注入乳化液,以抵消部分推溜力。

3.4 优化支架内部部件动作的衔接

通常情况下整个液压系统内部的压力越大,支架完成移架动作的时间就越短。而通过优化液压支架内部部件之间的衔接,可以在一定程度上提升系统压力。具体而言,为了提升液压支架移架速度,在顶板条件许可的情况下,可以让多个液压支架同时完成移架工作。另一方面,前文已述软管直径过小会导致乳化液流动阻力增大,能量损失速度过快。对原有的25 mm直径大小的软管进行替换,新的软管直径为32 mm。

4 改造后的应用效果

根据上节所述的液压支架移动速度提升改进措施,对煤矿中使用的液压支架进行技术改造。为了验证技术改造效果,将改造后的液压支架在煤矿中进行了连续三个月的工程实践测试。在整个测试期间液压支架能够安全稳定运行,各项功能都得以正常发挥,保障了煤矿开采的安全。进行技术改造后,移架速度与改造前相比有了显著提升,其速度完全能够跟上采煤机的截割速度,从而在整体上提升了煤矿的采煤效率。经过初步统计发现,采煤效率至少提升了10%以上。此次针对液压支架的技术改造,得到了煤矿企业技术人员和管理人员的一致认可,为煤矿企业创造了良好的经济效益和社会效益。