基于PLC的乳化液泵站自动监控系统设计与应用研究

2021-06-29陈建平姚喜林

陈建平,姚喜林,韩 浩

(晋城金焰机电有限责任公司,山西 晋城 048021)

引言

乳化液泵站作为煤炭采掘工作面的重要设备之一,可将机械能转变成液压能为液压支架系统提供动力,确保采煤工作面采煤作业的安全[1]。除此之外,乳化液泵站还为刮板输送机、转载机等提供动力。然而,乳化液泵站所处工作环境恶劣,操作人员大多凭借自身经验和主观感觉确定乳化液泵站是否正常工作,极易因操作失误出现安全事故[5]。自动监控系统随智能制造理念的提出应运而生,并在设备控制领域取得了较为广泛的应用,降低了工人操控的劳动强度,提高了设备利用率[6]。因此,研究基于PLC的乳化液泵站自动监控系统设计与应用研究,对于提高乳化液泵站工作效率和安全性意义重大。

1 乳化液泵站基本组成

如图1所示,乳化液泵站总成包括乳化液泵组和乳化液箱,并配置完善的控制系统、过滤系统和安全保护系统。乳化液箱主要由储存、回收、过滤和沉淀乳化液的装置组成,配合乳化液泵产生压力液体供给采煤工作面液压支架正常工作。吸液过滤器被置于乳化液箱和乳化液泵之间,过滤进入乳化液泵的乳化液,避免污物阻塞乳化液泵和输液管道。断路器主要用于防止乳化液箱泄露。在高压乳化液管路系统中,配置自动卸荷阀,设置安全阈值,当乳化液泵输出液体的压力超过卸荷阀安全阈值时,卸荷阀打开,避免管道和乳化液泵承受高压甚至出现故障,当乳化液泵输出液体的压力降低到卸荷阀安全阈值时,卸荷阀关闭,使管路压力恢复至工作面要求的压力值。

图1 乳化液泵站

2 控制系统功能要求

基于乳化液泵站组成及工作特点,监控系统需要具备三个功能:一是数据实时采集和储存功能,即能够完成数据的A/D转换;二是故障报警及历史数据查询功能,即系统故障时及时发出警报,可通过查询已有数据呈现故障产生的历程;三是实时参数显示与设置功能,便于操控人员观察乳化液泵站运行情况,并适时发出控制指令。

3 监控系统结构组成及功能

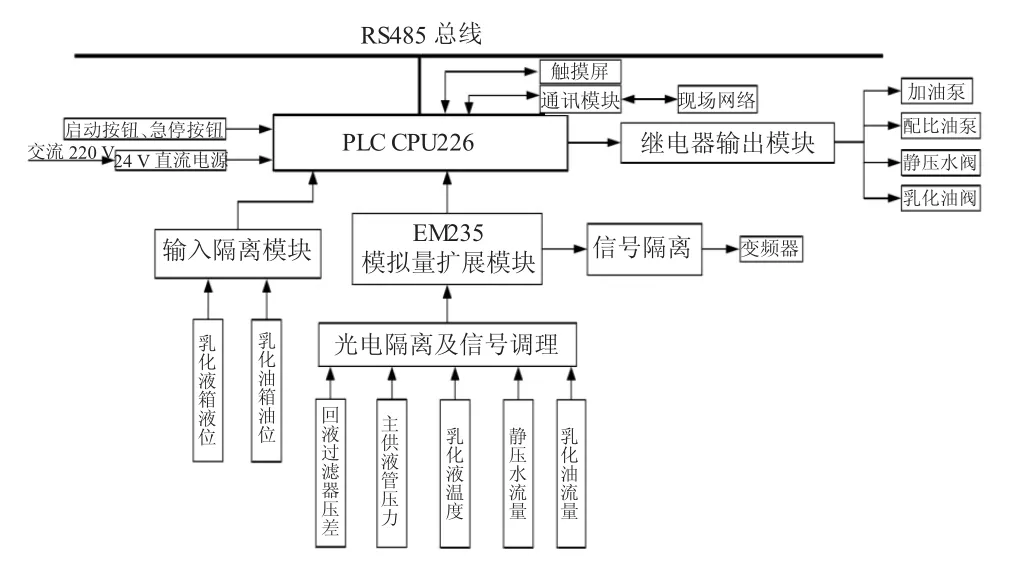

3.1 主站监控系统

主站监控系统结构组成如图2所示,主要由输入隔离、信号调理、PLC、模拟量扩展、通信、触摸屏等模块组成,其控制功能有自动加载和卸载功能(通过控制乳化液传输系统中的卸载阀实现)、故障泵的替换控制功能(乳化液泵站正常工作时处于工作状态的乳化液泵有3台,当液压泵出现故障时,能够控制备用泵替换故障泵,避免出现卸压情况)、自动监控功能(监控乳化液箱的液位、温度和压力,实时显示数据并超差报警)。

图2 主站监控系统结构组成

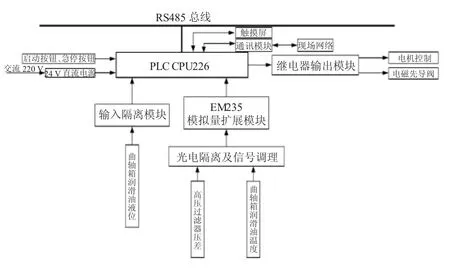

3.2 从站监控系统

从站监控系统结构组成如图3所示,主要由输入隔离、继电器输出、光电隔离、PLC、通讯、触摸屏等模块组成,主要是在监控系统处于手动模式下实现单台乳化液泵的启停、加载和卸载等功能。具体功能如下:一是乳化液泵定时循环功能,以便最大限度地均匀各个乳化液泵的压力载荷,使其寿命接近,避免单台乳化液泵长期高压而出故障;二是自动监控功能,主要监控乳化液泵的润滑油温和油位、高压出口压力等,以便判断乳化液泵是否出现故障并及时报警。

图3 从站监控系统结构组成

4 监控系统的详细设计

4.1 硬件设计

4.1.1 可编程逻辑控制器

乳化液泵站自动监控系统内部控制多为开关量模块,控制逻辑关系较为简单,但是数据采集信息较多,需要较大的数据处理和计算能力,因此,选择了西门子S7-200系列的CPU226机型作为PLC。该机型具有较大的可扩展模块及I/O接口,具有足够的程序存储空间和数据存储空间,不足之处是没有集成模拟量输入/输出模块,需要额外配置模拟量扩展模块EM235和EM231。模拟量输入/输出模块能够完成系统采集信号和控制信号的直接转换,保证系统能够根据实时采集的信息实现对乳化液泵站的控制。

4.1.2 传感器

控制系统信号采集需要多个传感器,如流量传感器、液位传感器、温度传感器、压力传感器、压差变送器等。流量传感器,选择涡轮流量传感器,具有体积小、工作可靠稳定、抗干扰能力强等特点;液位传感器,选择SL-3002型浮球液位开关,具有工作可靠性高、防腐耐用等特点;温度传感器,选择PT100铂电阻温度传感器,具有温度检测精度高、抗氧化能力强、电阻率大等特点;压力传感器,选择型号为GD-307的传感器,能够可靠监测乳化液泵输出端口的压力。

4.2 软件设计

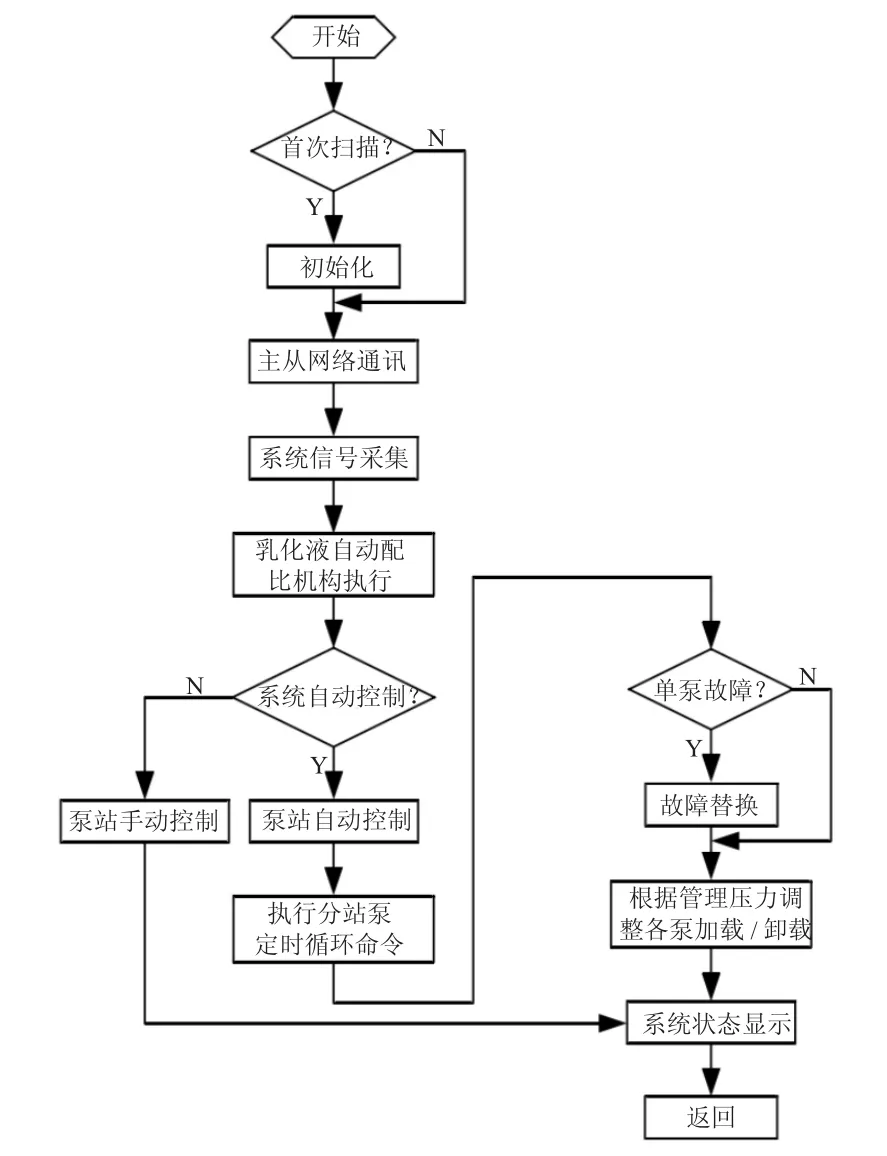

4.2.1 主站程序设计

基于乳化液泵站控制系统功能要求,设计完成主站控制系统控制流程,如图4所示。乳化液泵站控制系统得电后先完成运行系统初始化和主从网络通讯程序模块化,无异常即进入数据采集程序,完成乳化液液位、温度、压力、压差等的检测。当系统检测得到采集数据存在异常时,控制系统将会自动发出报警信号,提示故障出现的位置和原因等,显示在人机交互界面。之后启动故障处理程序,给电液卸荷阀继电器发出控制指令,使其及时进行卸载,关闭乳化液配比装置和乳化液泵等,及时对液压系统作出保护。

图4 主站控制系统流程图

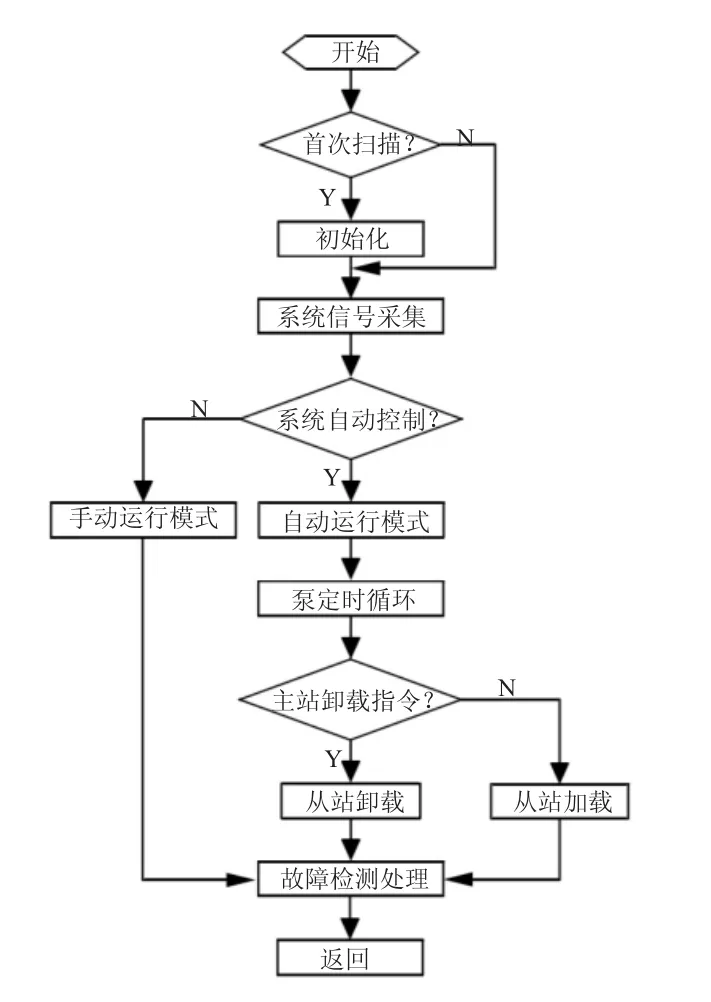

4.2.2 从站程序设计

乳化液泵站控制系统从站控制程序如下页图5所示,主要依从于主站给出的控制指令,执行相应的控制动作。从站控制系统功能如下:一是现场采集得到检测数据、控制信号、控制流程运行数据并将其实时传输至主控制系统的可编程逻辑控制器;二是接收主站控制系统传输过来的控制指令,并将其发送至乳化液泵站使乳化液泵站完成相应的控制动作,包括泵站定时循环运行、启停控制、故障报警等。

图5 从站控制系统流程图

5 应用效果评价

为了验证乳化液泵站控制系统的设计效果,将其应用于某乳化液泵站进行试运行,跟踪记录了半年时间内的运行情况。应用结果表明,控制系统运行稳定可靠,未出现人为误操作原因导致的故障,能够满足乳化液泵站的控制要求。相较于原乳化液泵站控制系统,本文研究设计的系统的应用减少了乳化液泵站近15%的运行维护成本,改善了操作人员的劳动条件,使乳化液泵站的利用率提高了近20%,取得了很好的应用效果。