输送机智能张紧系统的优化研究

2021-06-29冯博旭

冯博旭

(晋能控股煤业集团有限公司四台矿,山西 大同 037000)

引言

作为煤矿井下物料运输的核心,带式输送机在运行过程中的稳定性直接决定了物料运输的安全性,随着输送机不断向着长距离、高带速、大运量方向发展,输送带的黏弹性特性对运行稳定性的影响越发的突出,因此在输送机系统中均设置有张紧装置,通过对输送带有效工作长度的调整来确保输送带在运行过程中不出现打滑、跑偏等异常。但由于目前多数张紧装置采用了液压控制,虽然制动力大但反应速度慢、可靠性差,对输送带张紧力的调节偏差大,无法满足输送机系统运行稳定性的需求。

针对目前带式输送机张紧系统的现状和实际需求,本文提出一种新的输送机智能张紧系统,采用永磁电机和变频器为核心构架,以实现对输送机张力变化的快速响应,解决传统液压张紧系统响应速度慢、调节精度差的难题。

1 张紧装置控制系统

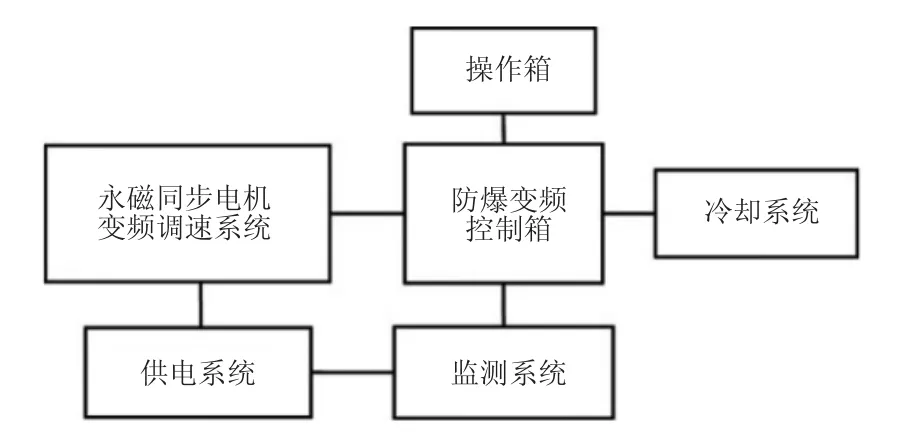

根据分析,新的输送机张紧装置控制系统包括了监测单元、张紧绞车、控制中心等,该智能张紧控制系统的整体结构如图1所示[1]。

由图1可知,该系统中监测装置主要是设置在输送带上的张力传感器和设置在机架上的悬垂度传感器,张力传感器用于监测输送带运行时的张力,悬垂度传感器用于监测运行过程中输送带的悬垂度,通过双重判断逻辑确保对输送机运行状态判断的精确性,避免运行时带速波动而产生误判情况[2]。张紧装置则保护了永磁同步电机变频调速系统和供电系统,供电系统确保张紧装置的电能供应,变频调速系统用于确保张紧装置收到调节控制信号后快速进行输送带张力调节,控制中心则是整个智能张紧系统的核心,用于接收监控系统的信号判断输送带的状态,根据判断结果向张紧装置发出调整信号,保证输送机系统的正常运行。冷却系统则是在绞车处设置有冷却管路,通过循环冷却液的方式对工作后的绞车进行降温,满足持续调整的需求。

图1 输送机智能张紧装置控制系统

根据输送机系统的实际情况,设置输送机在启动时机头位置的张力应为稳定运行时张力的1.5倍,停机制动时的张力则应为稳定运行时的0.8倍,在输送机正常运行时,其张力的变化范围应为设定值的0.9~1.1倍,以此为基础设置控制系统在不同阶段张紧装置的控制逻辑,在不同阶段超过控制范围后系统将控制电机运转,对输送带的张力进行调整,若输送带的张力忽然变为0,则说明输送带断带,则张紧装置立刻停止工作。

2 张紧装置工作原理

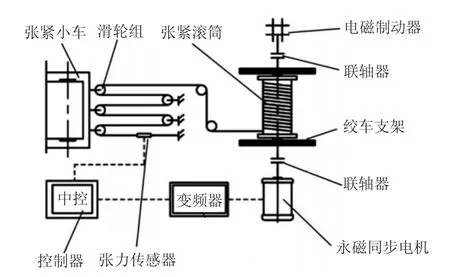

传统液压控制方案的不足主要在于反应速度慢、调控精度差,无法对输送带张力的变化进行及时响应,因此本文提出采用永磁同步电机带动绞车进行快速调整的方案,优化后的张紧装置结构如下页图2所示[3]。

图2 新型输送机张紧装置结构示意图

由图2可知,该新型张紧装置中,张紧小车设置在固定的滑动轨道上,电动绞车的传动轴两侧分别通过联轴器和永磁同步电机、电磁制动装置相连接,永磁电机用于驱动绞车的运行,电磁制动装置则处于常开状态[4],当输送带张力过大时系统及时对绞车进行制动,防止输送带的张力过大,影响运行稳定性。在实际运行时系统通过监测输送带的张紧力和悬垂度,经过滤波分析后确定输送带的状态,然后输出控制调节信号,控制变频器输出调节信号,实现对永磁同步电机转速的灵活控制。

3 应用情况分析

为了对该控制系统的应用效果进行研究,以井下带式输送机系统为例,对张紧装置进行改造,然后对优化前后的实际张紧控制情况进行分析。输送带系统的全长为3 200 m,输送机运行时的平均带速为4 m/s,输送带的宽度为1 800 mm,额定运输量为3 400 t/h,所用的输送带的弹性模量为15 000 N/mm2,抗拉强度为1 900 N/mm2,输送机采用了自移式机尾,实际对比结果如图3所示。

图3 优化前后张紧特性对比

由实际对比结果可知,优化后张紧张力达到指定要求的时间约为0.12 s,比优化前的0.3 s降低了约60%,在调整过程中和理论调整值的偏差量约为0.4 kN,比优化前的1.5 kN降低了约73.3%,同时通过对优化前后输送带因张力调整不及时导致的故障数量进行统计,优化后的输送带打滑、跑偏事故率比优化前降低了92.7%,由此可知,优化后极大地提升了输送机系统运行的稳定性和可靠性。

4 结论

1)新的输送机张紧装置控制系统包括监测单元、张紧绞车、控制中心等,能够满足输送机在不同运行状态下精确调整的需求;

2)永磁同步电机带动绞车进行快速调整的方案能够实现对绞车运行状态的快速调节,可满足快速调整输送带张力的需求;

3)新控制系统能够将张紧装置的反应时间降低约60%,将张力调整的精确性提升73.3%,将输送机运行过程中因张力调整不及时导致的打滑、跑偏事故率降低了92.7%,对提升输送机系统的运行经济性和稳定性具有十分重要的意义。