预应力混凝土后张梁张拉施工质量问题及优化措施

2021-06-29姜云朴王殿虎张亮奎

姜云朴 王殿虎 张亮奎

(中交隧道工程局有限公司,北京100024)

以现阶段推广的预应力砼施工技术角度分析,结合其施工理念情况,可以将该方法分为两类,即先张法以及后张法。两者差异就是预应力筋实际张拉顺序,开展施工活动时,两者均具有广泛的应用范围,并具有良好应用效果。对于后张法,通常在梁体砼强度满足一定要求之后开展预应力张力作业,保证砼的预应力[1]。

1 后张法预应力概述

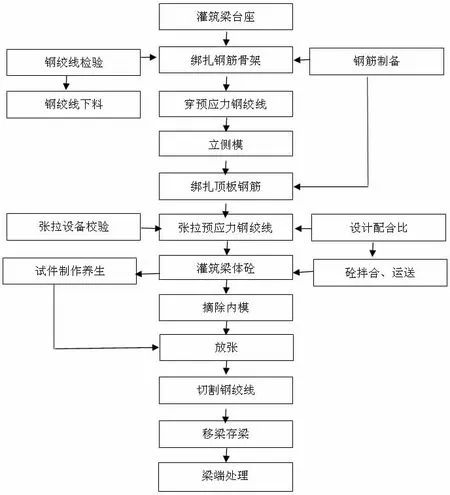

对于后张施工技术而言,施工方式主要先开展水泥砼浇筑作业,保证强度满足设计要求,之后开展预应力钢绞线的张拉施工,以制作预应力砼构件。该施工方法的原理主要是先开展构件制作,结合预应力筋部位,在构件中进行孔道位置预留,在保证构件砼标准满足设计要求之后,在预留孔道中穿过预应力筋,并开展张拉施工。另外,借助锚具将扎拉预应力筋锚固在构件端部,并通过端部锚具将张拉力传递给砼。满足设计张拉标准之后,均匀搅拌压浆料并向孔道内灌入,构件一个整体,由砼构件和预应力筋构成。后张拉预应力形式主要为无粘结与有粘结两种类型的预应力砼[2]。后张梁制作工艺流程图见图1。

图1 后张梁制作工艺流程图

2 预应力砼后张梁的施工质量问题

2.1 材料问题

主要体现在以下方面:在同批进场的钢绞线中,弹性模量差值超出规定范围;钢绞线没有对批接口的“三对应”原则进行严格执行,特别在钢绞线直径方面,和限位挡板取法良好匹配性;没有进行同心橡胶护套的设计制作,导致锚垫板的喇叭口出现进浆问题,使得预应力管道出现偏心问题,最终导致锚具和钢绞线中心不一致,和锚板之间形成折角,促使锚口摩擦增加;夹片选择钢丝圈套联形式,钢丝经常挑出沟槽,使得夹片无法跟进锚固;个别牙槽存在吃力问题,极易对钢绞线造成损伤或是夹片倒牙;锚垫板问题:第一,喇叭口长度较短,小口直径不满足要求,例如90型胶管为φ105mm,超出95mm,同时无法保证高钢绞线的4度角;第二,承压边面积不符合要求,导致梁端位置压应力较大,还会出现塌陷问题,同时造成侧面锚下位置出现纵向裂缝。

2.2 设备仪表问题

张拉千斤顶规格与张拉力的倍数(1.25 -1.50 )要求不符;张拉油表:第一,选择非耐震油表;第二,耐震油表的亏油量最高达到50%;第三,最小分度值是1.0 Mpa,存在视读误差大问题,无法满足标准要求。第四,在试验室外采用标准母表开展静载试验等工作,并且没有制定相关措施直接开展张拉油表的校准工作;张拉油泵规格与型号缺乏统一性,新旧设备之间存在加大差异,维修换油缺乏一致性[3]。

2.3 计量问题

配套千斤顶的传感器、压力环等装置规格和实际张拉力之间存在较大差异,传感器的吨位超出规定要求太多或是低于规定要求;0.4 级油表没有每周均进行校准;计量检定区段和实际区段存在不匹配问题;千斤顶传感器与压力环等装置在施工期间没有开展定期校准工作;自校准存在分级大问题;活塞压力机的标准砝码不足,标准母表和张拉油表直接进行对比,校准功能不足。

2.4 梁体问题

由于水泥用量较少,导致早期强度没有达到规定要求,无法确保2周的终张拉强度以及弹性模量等均达到预期要求,见图2。

图2 腹板开裂

没有正确使用弹模仪,150mm标距规格顶针固定螺栓孔由于粗牙间隙较大,出现晃动现象,进而出现变形问题,造成弹性模量的试验数据缺乏准确性;强度试模出现变形问题,导致强度测试工作缺乏准确性,进而造成实际强度无法满足施工要求;没有选择列检锤对梁体跨中进行敲击,进而无法充分确定其是否存在孔洞问题,质量风险较大;由于仪表、张拉设备不足等原因,导致同孔T梁在1周之后才完成终张拉,已经超出规定时间;张拉施工人员操作不熟练和日产量缺乏统一性,进而导致同孔梁需要6d以上的时间才能够完成终张拉。

3 预应力砼后张梁的职工质量控制策略

3.1 材料控制

第一,钢绞线的弹性模量。基于同束应力差考虑,将其相对弹性模量差控制在3Gpa范围内。同批钢绞线的模量差控制在5Gpa范围内,《高速铁路后张梁》文件中已经规定桥梁施工中弹性模量应该在195±5mm范围内。第二,锚具槽深差值需要控制在±0.05 mm范围内,生产厂商需要保证“三匹配”,即外露量和回缩量、管径和喇叭口、槽深和线径。尤其需要保证槽深应该和本批钢绞线实测值对应,否则会出现刮丝问题,进而出现预应力损失问题。线径与槽深金进厂检验。夹片选择耐油橡胶圈进行套链。对于锚垫板重量与尺寸等均应执行CRCC认证规则。第三,选择锚穴角度检测仪检验模板锚穴竖直角、水平角。第四,对同心橡胶护筒进行特别设计与定制,并且选择三种颜色对三种规格进行区分:红色(φ90)、绿色(φ70)、黄色(φ80),同时认真进行安装,对喇叭口进浆问题进行严格控制。第五,认真检验钢绞线。使用各批钢绞线之前应该进行抽样检测,若是结果不达标则禁止使用。钢绞线批次划分为30t/批次,主要开展弹性模量、破断负荷、直径检验、屈服负荷以及极限伸长率等检验工作[4]。

3.2 设备质量控制

第一,根据张拉力要求选择相应规格千斤顶,通常千斤顶规定应该选择两种以上,例如,350t与250t等。(图3)。第二,根据前述要求科学采购张拉油表,进而保证其合格性与适用性。第三,对于母表、秤以及其他检验、试验专用仪器,需要严格在实验室内使用。第四,建议选择0.4 级油表,分度值能够精确到0.2 ,有效提高视读精确度,并且使用期限较长。第五,确保油泵规格和状态保持“三个一致”,进而实现张拉同步目标。

图3 250t预应力智能张拉系统

3.3 计量质量控制策略

第一,对于1.0 级油表应该定期检定,频率为7d/次;0.4 级油表检定频率为30d/次,并且每周均进行校准;张拉压力表的自校应该具备标准砝码、标准母表、活塞压力计等硬件以及检定员证书等软件。第二,梁场若是没有得到施工地区计量管理机构的普通压力表量值的传递权,则禁止自行检定。第三,选择目标对工作表进行校准,通过砝码对目标进行督查。禁止使用无标准砝码活塞压力机开展计量工作。第四,母表检定的有效期是12个月,然而期间应该通过标准砝码开展定期校准工作,严禁在现场静载试验活动中使用母表。第五,若是相关条件满足相关规定,则梁场可以开展张拉千斤顶自校工作。第六,强化计量管理工作,认真制定送检计划,禁止超期使用。第七,两端伸长量的差值始终保持在5%以内,否则管道的摩擦差别会对伸长量产生严重影响。需要准确计算理论伸长量,核算现场伸长量计算值。

3.4 梁体质量控制策略

第一,弹性模量的发展会滞后强度,所以砼弹性模量对施工周期进行控制,通过配合比确保张拉前“三控”目标。第二,开展施工活动时,会出现不利温度问题,对此需要保证配合比在此种条件下,10-14d弹性模量达到要求,同时确保生产周期、模板与台座数量等均符合架梁和施组要求。第三,水泥用量对早期强度具有较大影响,实际用量尽量控制在370kg/m3左右。T梁与箱梁之间存在差异,需要适当增加T梁施工时的水泥用量。第四,根据相关规定:R终=σ+fcu,k。即终张拉强度值=3.5 Mpa+设计标准值。比如,在箱梁C50的龄期为10d情况下,R终不低于53.5 Mpa,砼弹性模量不低于35.5 Gpa。第五,开展张拉施工前,应该安全相关人员通过列检锤对跨中区域进行检查,保证孔洞问题能够得到及时发现。第六,对同孔张梁浇筑以及张拉作业之间的时间差予以关注,特别在4片T梁结构中。若是设计图纸要求5d,则需要根据“就高”原则开展施工活动。

4 结论

在路桥工程中,为了保证刚度、桥梁抗裂性等要求得到满足,在预应力方面的要求不断增加。若是预应力不足,会对桥梁抗裂性产生直接影响。所以,施工企业积极控制施工质量,针对材料问题、设备仪表问题、计量问题、梁体问题等,积极通过材料控制、设备质量控制、计量质量控制、梁体质量控制等策略进行充分优化。