高频疲劳力控制共振试验机研制概述

2021-06-29奚锋任浩源黄迪青

奚锋 任浩源 黄迪青

上海机动车检测认证技术研究中心有限公司 上海 201800

摘 要汽车工业发展至今,各种零件的振动和疲劳有着紧密关联,振动疲劳试验目前应用广泛。针对现有疲劳试验机性价比及效率难以平衡的问题,基于力学理论、三维几何建模及有限元仿真对高频疲劳力控制共振试验机进行研制。

关键词疲劳;共振;试验机;汽车零部件

引言

所研制的高频疲劳力控制共振试验机是一种专门用于汽车零部件耐久试验的仪器。可在20Hz以上频率、8mm以上幅值、采用力控制对样件进行高效的疲劳试验。目前市面上多采用液压激励[1-2]及电磁激励[3-4]的方法进行耐久试验。液压激励设备成本极高且有漏油、噪声大、维护保养成本高等缺点。电磁激励多用于共振台,若振幅过大将超出磁场范围,不适合疲劳耐久试验。

因此研制机械激励式高频疲劳力控制共振试验机,基于共振点能耗最小且幅值最大的原理,进行高幅值、高频率、低能耗的力控制疲劳试验。

1 理论分析

1.1 理论模型

高频疲劳共振试验机由试验台、平衡铁、大小弓形环及固定端等组成,其理论模型如图1所示,将需要加载力的样件视为一个弹性体,弹性刚度k0激励装置m2产生的振动通过二自由度振动系统放大振动至加载端m1。

1.2 频率响应计算

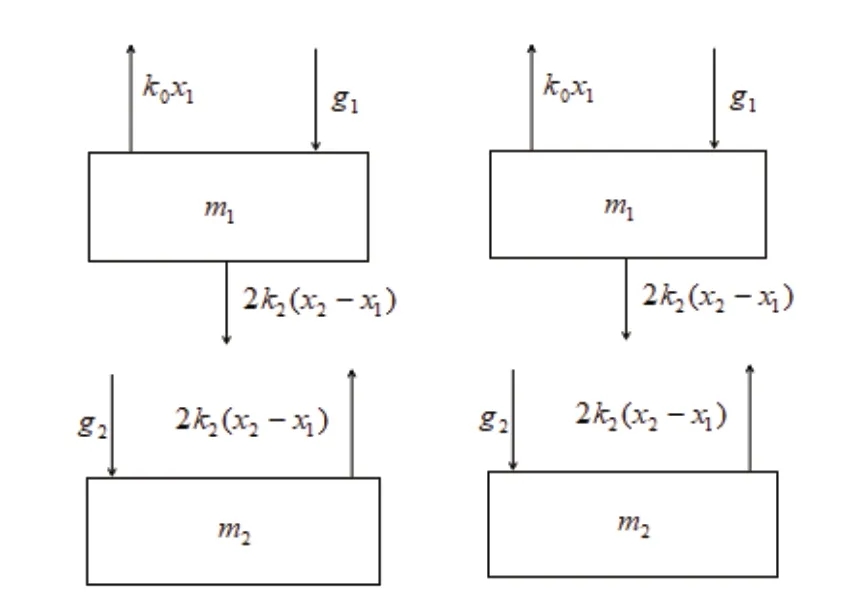

对模型在受到外力作用时进行受力分析,如图2所示。

图2 受力分析示意图

可列出平衡方程:

其中:m1为实验台质量,单位kg;m2为平衡铁质量,单位kg;x1、x2为需要求解的m1及m2的振动曲线;g1、g2为施加的外载荷,单位N。

其中:k1为大弓形环的刚度系数,单位N/m;keq为试样、螺栓和传感器串联的刚度系数,单位N/m;k2为小弓形环的刚度系数,单位N/m。

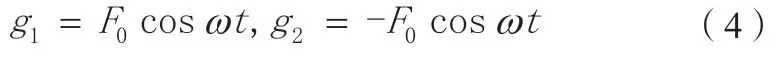

若系统施加F0的力,则:

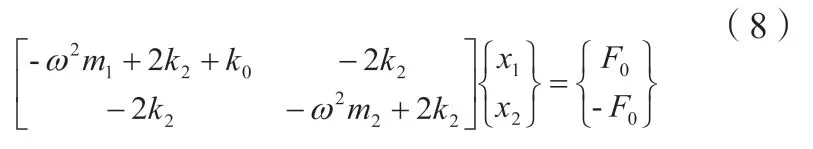

将平衡方程变化为矩阵形式:

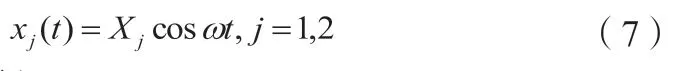

设稳态解为:

联立式6和式7得:

从而获得幅频函数:

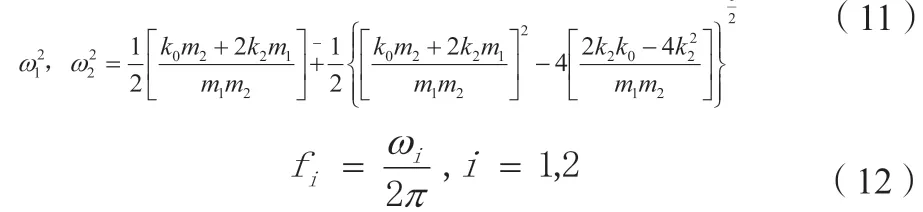

令F0= 0,可以得到振动系统的固有频率:

其中:w1、w2位角频率,单位rad/s;f为频率,单位Hz。

2 设备研制

2.1 激励源选型

目前市面上多采用液压激励及电磁激励的方法进行耐久试验。液压激励多用于耐久试验通过做动器与样件相连的方式进行直接激励,若要达到高频率、大幅值的要求,设备成本极高且需液压油源占用较大面积。同时液压设备有漏油、噪声大、维护保养成本高等缺点。电磁激励多用于共振台,主要用于测量样件的固有频率等。由电磁铁和衔铁组成,通过控制改变电磁铁内电流方向,达到改变磁极的目的,形成衔铁的上下振动。其可以高效低耗的达到高频振动的效果,但是电磁铁一般在其距离2mm范围内才有磁场,若振幅过大将超出磁场范围,不适合进行高幅值疲劳试验。因此本试验机采用机械激励的方式,通过弹簧将两个不平衡轴旋转产生的振动加载至整个系统中。基于共振点能耗最小且幅值最大的原理,在所设定的扫频范围内得到激振器功率最小的点对应的频率,即整个系统的共振频率,在该频率下进行高幅值、高频率、低能耗的力控制疲劳试验。

2.2 控制系统

控制系统采用工控机配合NI板卡的方式。具体如图3所示。NI板卡通过变频器控制振动电机转速,通过伺服驱动器控制静态加载电机转动。力传感器和激光位移传感器通过模拟量信号将数据传回工控机。

图3 控制系统

2.3 几何建模

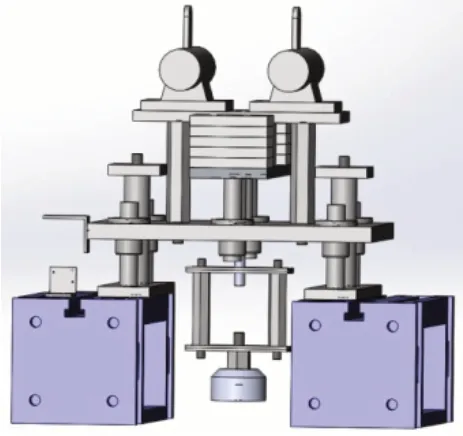

疲劳试验机的几何模型如图4所示,由固定组件,加载组件,激振组件组成。固定组件包括工作平台及支撑座。静态力加载组件的上支架与工作平台下端连接,静态力加载组件下支架与支撑支架连接。拥有着可以使试验机平稳摆放的基座,是整个疲劳试验机的基础。加载组件负责施加样件的静态力,通过静态加载电机驱动丝杆实现对样件的静态力加载。激振组件上端与样件相连,中间部分通过减震弹簧与工作平台及支撑组件连接。通过一对振动电机并列排放,抵消左右及前后方向的振动,样品仅受到上下方向的振动。电机固定在配重块上。

图4 试验机三维模型

2.4 动力学分析

采用ADMAS软件对试验机进行动力学仿真,如图5所示。将固定组件及加载组件的电机等设为刚体,激振组件的减震弹簧及样件设为弹性体,分别设置各自的参数进行仿真。在无阻尼状态下,系统仅受重力作用自由振动,整个系统的受力情况在频域及时域如图6所示。在频域可以清楚地看到系统的固有频率。当激振力的频率与系统固有频率相差较远时,系统不会产生共振现象,系统的振幅较小。在试验机实际使用过程中,试验前进行扫频,找到样件及试验机系统的固有频率点,并在该频率附近进行疲劳试验。

图6 仿真结果

3 结束语

本文通过理论分析、三维建模及仿真模拟的方式研制高频疲劳力控制共振试验机。所设计的试验机可在样件固有频率进行高效试验。