智能化触底全断面采样控制方式的应用

2021-06-29毕宗仁

毕宗仁,黄 波

(阳城国际发电有限责任公司,山西 晋城 048102)

某电厂装机容量3300MW,每年采购燃煤720万吨左右,其中火车目前占比30%,汽车来煤占比70%,汽车来煤日均800车次,单日最大为1200车次。汽车煤入厂实行车车采样,未经采样的车辆不允许卸煤。某厂共装有7台全自动汽车采样机。

汽车采样机主要由大小车、升降螺旋采样头、初级给料机、破碎机、缩分器、集样器、余煤处理装置组成。

全自动汽车采样机采样方式为采样机接收系统指令获取到相应的车辆信息和随机布点确定采样坐标,根据采样机红外传感器采集的车辆初始点位置,再通过对采样大小车和采样升降螺旋的控制实现运煤车辆的采样。

上述采样控制方式基本满足目前需要,但存在着严重的安全问题与系统漏洞,给火电厂燃煤采样造成了严重的困扰:

1.安全问题

采样时经常由于采样车辆信息测量误差或车辆更换轮胎、机械改造等方面的原因,造成在采样时采样头硬杵到车底板上,轻者使采样头机械损坏,甚至会导致采样机大小车倾翻或掉落,造成严重的安全事故和经济纠纷。

2.系统漏洞

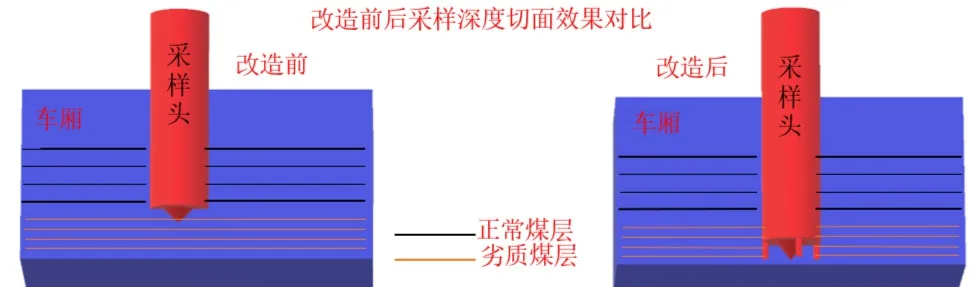

为解决安全隐患问题,在采样头下降最低点与车底板间需预留安全距离,一般设置为20cm,安全距离的设置导致采样头不能下降到所采煤层的最低点,采样代表性差,造成了系统漏洞,不法供煤单位利用这一漏洞在安全距离20cm范围内掺杂劣质煤,给燃煤电厂造成了巨大的经济损失。

3.从业风险

由于安全问题和采样漏洞的存在,火电厂一般规定:煤质监督人员对车辆底部煤质进行人工抽检,这又造成从业人员廉洁风险和职业风险。

为解决彻底上述问题,本着以科技创新促管理,以流程再造增效益、人技联防堵漏洞的思想,结合采样机本身的机械结构、采样流程和控制原理等特点,从机械、电气和控制方面对采样头升降控制进行改造,首先在采样升降方面对采样头进行机械改造,其次在控制方面创新性地采用PLC控制变频器所采集的升降电机电流大小的方法,做到采样时采样头不再受采样深度坐标和安全距离的影响,每次采样头直接下降到所采煤面最底部,直到碰触到车底板导致变频器电流达到设定值报警后,控制系统根据变频器电流报警自动控制采样头上升,完成采头全煤面从上到底采样,从技术方面对劣质煤铺底进行管控,实现汽车煤机械化全断面采样的目的,这一技术创新已经达到国内一流,行业领先水平,解决了一直困扰火电厂的煤车采样深度不够的问题,为火电行业或具有采样方式相同的其他行业汽车采样机采样改造指明了方向,解决了困扰。

具体改造方法:在采样螺旋筒底圆周上均匀加装保护支撑爪;支撑抓高度伸出采样螺旋最低点2mm左右,同时在升降电机控制变频器下降电流超保护值调制正常采样值的105%(根据不同现场设定不同),当采样器下降保护支撑爪与车厢底板接触后,升降电机电流增大,电流达到设定保护值,下降电机延时5秒后开始自动抬起,采样完成。整个过程综合运用西门子M440变频器、升降计数开关、PLC上下位机等设备,根据所采集的车型信息,采样机到达采样点坐标后开始下降,采样器触底后,根据电流的变化实现自动上升,同时在上位机画面进行报警。杜绝人为因素的影响,堵塞了采样漏洞,提高采样代表性,减少了电厂经济损失。

西门子M440变频器:螺旋升降电机由变频器控制,设置好变频器相应参数,变频器通过接收外部命令即PLC输出到继电器,继电器的接点开闭来控制螺旋的升降,并将变频器输出反馈接入PLC,作为报警的输入点。

升降计数开关:PLC通过捕捉计数开关的脉冲,为采样机的上升与下降提供精确的坐标值。

车型信息:在数据库中输入准确的车型信息,便于采样程序进行采样点的三维坐标(大车坐标、小车坐标、升降坐标)计算。

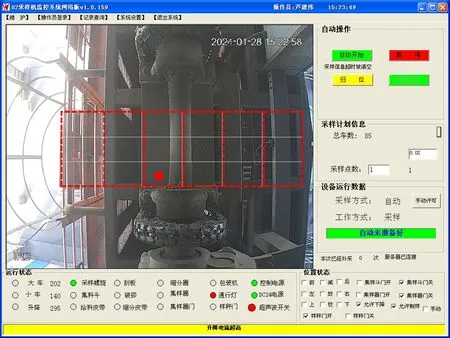

上位机画面:将PLC所采集的升降计数开关和变频器的输出情况进行数据处理,采样点的升降坐标依据车底高算出,基于人为测量车型数据的误差,在系统计算出的坐标基础上再往下下降若干个坐标,确保采到车厢底部,当到达车厢底部后由于下降电流升高,变频器输出,上位机画面进行报警同时采样螺旋延时后开始上升,上升到位后进行下一个流程,直至采样完毕。

采样头机械改造:采样螺旋为内置式,工作方式为采样螺旋轴带动采样螺旋叶片一起随采样螺旋筒由升降机构进入煤里,采样器的采样头采用硬质合金耐磨材料制造,采样头伸出采样螺旋筒底约7cm,形似圆锥,采样下降到车底处很容易把车底击穿,并且电机电流超高,减少设备使用寿命,增加维护工作量,影响进煤量。在采样螺旋外筒底部均匀增加3柱保护支撑爪,支撑爪的长度略大于(1-2厘米)采样头外露部分,当采样螺旋下降到车厢底部时,支撑爪先接触到车厢底部,采样螺旋锥形头不接触车厢底部。

变频器参数改变:采样螺旋升降电机的升降过程由西门子M440变频器控制,升降方式为通过外部输入命令来实现,PLC输出命令到继电器,继电器触点接入变频器输入端子来实现采样螺旋上升下降。变频器参数P0305代表电动机额定电流,参数P0640是过载因子[%],以电动机额定电流(参数P0305)的[%]值表示的电动机过载电流限制,参数P0732控制数字输出2的功能(变频器端子21、22,内置继电器2触点)。P0640过载因子根据现场实际生产情况设定,默认值是150,P0732的值设定为53.3,代表电流大于或等于极限值时,内置继电器2的触点21、22闭合,21、22接入PLC输入点。

PLC程序设计如下:

通过对采样头机械、控制等方面的改造,汽车煤采样机采样时深度达到煤面最低,这一创新点彻底堵住了困扰行业多年的由于采样深度不足而引起的劣质煤铺底这一严重漏洞,使火电厂真正实现了国标GB475/474要求的全断面采样要求,达到了国内一流、行业领先。

某厂已对入厂煤7台汽车采样机进行了改造,经过一年多的运行,系统稳定,效果明显,堵塞了采样漏洞,提高了采样代表性和安全性。有效降低工作人员廉洁从业风险,保护了采样人员和管理人员,并对供煤单位掺杂使假起到了震慑作用。提高了公司入厂煤质管控能力,提升了燃料管理的规范化、标准化、信息化水平。实现了人防与技防的有机结合。

这一技术改造意义重大,创新强、费用低,效果立竿见影,已经达到行业领先、国内一流。它彻底地解决了一直困扰火电厂多年的煤车采样深度不足的问题,真正实现了国标GB475/474需求的全断面采样,为火电行业(或具有采样方式相同的其他行业)采样机采样改造指明了方向,解决了困扰,提高了效益,具有极广的行业推广范围和效益推广价值。

应用效果图:

经济效益:

燃料成本已占火电厂成本的70%左右,燃料量质价的管控已成为火电企业效益提升的“牛鼻子”。通过燃料管理和技术创新,做好新形势下燃料管理工作,是火电企业提质增效最具潜力的一项工作。

随着燃料区域对标工作持续深入开展,目前,降低燃料入厂标煤单价主要途径:通过深度配煤掺烧和调整煤源采购结构,即减小长协煤比例,增大市场煤比例。市场煤为中间供应商通过掺配后入厂,而在煤炭供应过程中,掺配不均匀,掺杂使假现象日益突出。对锅炉燃烧产生较大的影响,致使锅炉效率下降,经济效益受到影响。

通过此次对控制方式的创新改造,按照某厂市场煤份额及供煤单位的信誉等级等相关情况进行评定,每年可节约燃料成本1500万元。