基于振动信号分析的电机故障诊断应用研究

2021-06-28蔡少辉

蔡少辉

(中国南方电网有限责任公司超高压输电公司广州局,广东广州,510000)

1 电机故障诊断方法的研究现状

电机故障诊断开始于上世纪六七十年代,历经事后维修、基于CBM状态维修(Condition-based maintenance)、PM预测维修(Predictive Maintenance)等阶段,从而逐步加强电机运行系统的稳定性、安全性、可靠性、维修经济性。但是由于电机故障诊断来自于电机本身结构复杂性,故障关联影响,以及电机涉及机械、电气等故障诊断问题,因而对电机故障诊断极为复杂,涉及技术较多。基于传统电机故障诊断方法一般根据建实际测量电机运行参数基础上,采用信号处理方法,提取一些故障特征量进行诊断分析。随着对电机模型深入研究及实际应用工程参数分析的研究,对异步电机定子电流包含的电机运行状态信息及信号的分析,开展了电机电气类故障检测和电机振动信号、故障交互影响等研究,并且基于电机运行状态的特征量分析,提取出关键故障特征量进行电机故障诊断识别,大大提高了故障检测水平和能力。通过对比分析现场动力运行系统中记录的各类电机运行历史数据,对于电机运行条件、调节方式、变负荷运行状态、电机轴承振动特性、节能效果等方面进行分析,研究转速大范围变化状态下的电机结构共振问题,同时研究故障信号特征提取方法,比如傅里叶短时变换算法、魏格纳一维尔分布、经验模态分解、小波变换等,引入信号分析应用到电机运行状态检测和故障诊断中,极大提高了信号高频部分的频率分辨率。

随着人工智能、机器学习技术的应用,智能获取数据驱动信息,实现设备自动学习及记忆诊断,最大程度减少人为性干预,从而实现机械故障诊断大数据化与智能化,完成整个电机运行状态的识别,利用小波尺度域滤波消除干扰噪声,提高关联维数计算的准确性和稳定性。经过对实测振动信号的小波尺度域滤波重构处理,从而实现关联维数的非线性系统特征量数据的提取,实现集中存储、分析和精细故障诊断[1]。

2 电机振动监测及故障诊断技术

电机振动监测、故障诊断技术系统图1所示,主要监测动力设备的运行特性、机械动力学、振动测试、故障机理、信号分析、模式识别与人工智能等多学科技术。电机等动力设备实际运行过程中,在内、外部载荷效应激励下会产生振动响应。一旦动力设备内部零部件出现故障,通常会引起载荷状态结构特性等特性的变化,所以动力设备结构振动响应会出现变化。通过结构振动信号的测量,并且依靠信号分析原理,提取特定故障信息,利用人工学习或自动记忆学习模式或者信号分析实现对故障的判断、预测,实现电机等动力设备振动信号的不失真、高信噪比测量,实现故障特征有效提取,并且综合运用已有知识对故障部位、类型、程度及发展趋势的有效性诊断分析。

图1 电机等动力设备振动诊断分析系统

3 电机振动故障类型分析

电动机振动故障主要由于机轴承振动超标、电机轴承温度过高、叶片磨损、动叶卡涩、漏油、旋转失速与喘振、电磁振动和转子产生的机械振动等原因造成。电机轴承振动超标主要原因在于叶片非工作面积灰、叶片磨损、叶片腐蚀等。电机轴承振动超标极容易造成电动机螺栓松动、轴承和叶片的损坏、机壳等部位的损坏故障。电机叶轮气流由在叶片非工作面产生旋涡,气流中积灰累积达到一定阀值时,将在各叶片上积灰不均匀,容易造成叶轮质量的动态不平衡分布,造成电机振动增大。电机叶片发生磨损时,叶轮动平衡状态发生变化,导致导致电机振动缓慢上升;另外电动机处于低温腐蚀状态下,容易造成腐蚀小薄钢片脱落直接打在叶片上,造成叶片的动不平衡鞥形成振动;再有,风道系统振动导致电机负荷增大,电机轴承的振动会逐渐加大,再有电机内风叶与静止结构发生碰摩、叶片松动使其晃度变大、轴与轴承松动、轴承损坏、主轴弯曲等也容易引起电动机振动加剧。另外,转子过临界转速引起共振、联轴器中心偏差大、基础或机座刚性不够、原动机振动等原因,产生电动机振动超标现象。电动机轴承温度异常升高原因主要在于轴承冷却不足、润滑效果不良、轴承发生异常;电动机漏油主要是因为轴承骨架油封密封老化、变形、润滑油质不合格、轴承杂质进入润滑系统损伤磨坏密封件,轴承箱骨架油封压环外锁紧螺母松动造成润滑油系统漏油等原因引起;动叶卡涩主要在于电动机动叶片与轮毅间存在空隙,不完全燃烧碳垢、灰尘落入空隙,引起动叶调节困难;旋转失速和喘振是电动机的两种基本异常工况,由于气流发生离心造成大量区域涡流容易引起电机旋转失速。喘振是因为电机处在不稳定的工作区运行出现流量、风压大幅度波动的现象,产生旋转气流。电机内电气回路产生电磁振动和转子产生机械振动,导致三相电压、电流不平衡、转子笼条断裂、各相电阻电抗不平衡、电机设计缺陷、定转子气隙不均匀、线圈松动等引起电磁振动增大;再有轴颈椭圆、电机转子动平衡不良、轴承座固定螺丝松动、轴承跑内圈、轴承跑外圈、轴承中心不正、轴颈轴套配合紧力不够,轴承间隙过大等容易引起电机转子机械振动增大[2]。

4 电机震动小波多尺度包络分析

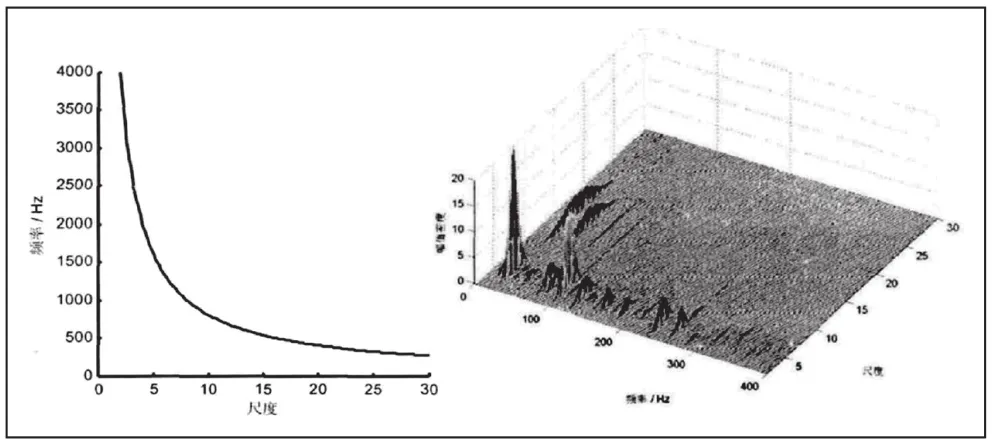

对电机监测信号做连续小波变换,小波基函数取某种复数小波,得到小波系数的复函数,用来表示幅值函数和相位函数。根据幅值包络谱图、能量包络谱图中与故障相关能量异常频带的部位和强弱,实现电机故障类型或程度的判断分析。同时基于Hilbert变换包络分析方法,利用幅值包络谱图横向切片进一步识别电机振动信号中故障特征频率对应的边带成分,实现故障定位;幅值包络谱图纵向切片可以实现振动状态变化的辨别分析[3]。如图2所示。

图2 小波尺度系数与频率关系、电机轴承振动复数小波分解系数包络谱图

对电机轴承振动监测信号进行复小波多尺度包络分析,图2表明,复数小波与电机轴承局部故障产生的冲击振动响应成分较为接近,电机振动故障特征提取较为明显。采用8000Hz采样频率进行1s长度振动数据的复数小波变换计算,复数基小波中心1Hz频率,计算尺度范围a=2-30,时间间隔为0.2s,电机叶轮轴承振动信号中主要成分所在的频率范围为4000-320Hz.,进行傅里叶变换计算后,可得到幅值包络谱图,研究表明,计算尺度越小,小波函数波动和衰减越快,振动信号的频率越高,反之亦然[4]。

5 结论

电动机广泛应用与工业领域,是主要动力设备,由于电动机结构不同,运行环境不同、负荷状态不同,故障原因较多,尤其是振动引起的故障。系统分析了电机振动故障的研究历史;针对电机振动故障远近进行了详细分析;针对电机轴承故障特征提取方法提出了利用复数小波变换及包络分析。该方法有助于突出显示微弱故障信息的能力,有效识别强干扰噪声下的故障冲击成分,同时实现多尺度带通滤波和幅值包络提取,有效解决了传统分析中预知故障频带缺点,提高了信号分析的效率。