基于PLC的电子装备自动测试系统设计

2021-06-28郑羿

郑羿

(中共丹东市委党校,辽宁丹东,118000)

1 基于PLC的电子装备自动测试系统硬件设计

1.1 气源处理装置设计

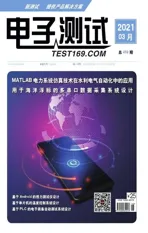

在基于PLC的电子装备自动测试系统中,PLC作为最基础的器件设备,是构成气源处理装置的主要器件。在一些特殊情况中,会使电子装备中产生凝结水与杂质,严重影响测试过程的准确性,而气源处理装置就是能够除去电子装备中的误差影响物质,并调节电子装备自动测试系统恒定的工作压力。过滤器的水位对气源装置的稳定性有着重要作用,水位超出标线的安全位置时,工作人员需要排放装置中的气体。为保证装置正常运作,所以对装置的定期检查十分重要,具体装置运作原理如图1所示。

图1 气源处理装置原理图

在自动测试电子装备时,启动气源处理装置时向右拔开关,结束测试时向左拔开关即可,进而防止凝结水重新吸入电子设备。整个装置以空压机的压力进行运作,通过配置输气管道、电缆等设备,实现整个自动测试系统中的气体流动。

1.2 物料检测传感器设计

通过物料检测传感器装置,可以对电子装备中很多材质进行检测,识别判断电子装备中的组成物料,在具备金属耐磨块的基础上,为电子装备自动测试系统所出现的物料混淆问题,提供了良好的解决方案。基于PLC对物料检测传感器工作的反馈,对物料进行检测操作。在GPIB电缆对供电的传输后,形成高频振荡电路,从而产生一个交变的电磁场。当金属材质吸收高频震荡涡流,会将自动测试所产生的电信号减弱,而把握需要功率放大的时间,将测试电子装备的电信号输出,根据这一原理将物料检测传感器设计出来。

1.3 测试限位开关与激励源模块设计

在对电子装备实际测试过程中,为了检测电子装备在物料检测传感器中的测试效果,需要检测控制电子装备中金属NM398耐磨垫块的往复运动过程。在对测试过程进行多方考量后,考虑设计方便、便于调试等因素,采用测试限位开关来提供耐磨垫块所在位置的电信号。

激励源能够对测试过程产生刺激作用,通过GPIB接口连接需要测试的电子装备,为整个测试系统提供电应力的直流电压,完成对测试限位开关与激励源模块的设计。

1.4 电子装备中的PLC器件选型

在配备硬件设备的基础上,根据对电子装备自动测试过程的控制要求,PLC器件需要采用特定的操作方式,在整个系统设计中,各种硬件在传输电信号时存在着共同点,因此明确电子装备中的PLC器件选型十分关键。一个完善的自动测试系统操作风格统一,且代码重复率低,适合的PLC器件能够大大提高功能模块的重复利用率。针对目前市面上比较出名的PLC器件品牌,综合考虑系统的结构与功能,在本次系统设计中选择西门子PLC器件,主机型号为FX3N-65MR,进而完成对PLC器件的选型。

2 基于PLC的电子装备自动测试系统软件设计

2.1 构建电子装备自动测试系统数据库

在数据库平台中,以ODBC连接的方式,建立自动测试过程中的数据库表,实际构建时选择系统中是Signal Test数据库,选择ODBC中的用户DSN创建,将Signal Test数据表显示出来。其次定义Access 2012系统中相应的类,将Signal Test数据表指针建立出来,选取其中的CDATASET类,使Signal Test数据表中的每个数据与其相呼应,创立一个具体对象m_dataset,在数据的关联下,那么其在类中可表示为(CDATASET*)m_pest。

根据指针的位置指向,由于(CDATASET*)m_ pest始终指向Signal Test数据表中的某一个数据信号,为使电信号特征参数值与Signal Test数据表存在一定联系,可以用指针控制数据库中的数据改变情况,从而完成对电子装备自动测试系统数据库的构建。

2.2 设置电子装备自动测试供电参数

该供电机的频率上限初始值为150Hz,对供电机参数进行调整,重新设置频率初始值为60Hz、40Hz、20Hz,在频率的起伏改变下,将参数范围预定为0~500Hz。将测试时间的初始值定为6s,根据参数序号与参数值,研究供电机的频率与电压。

在发生供电机参数设置错误的情况时,可以通过供电机的复位功能,将所有参数恢复到数据初始值。实际操作时,可以先进入供电器的PU运行模式,旋转按钮后按下SET键,就能使供电机参数达到恢复出厂设置的目的。

2.3 基于PLC实现电子装备自动测试系统设计

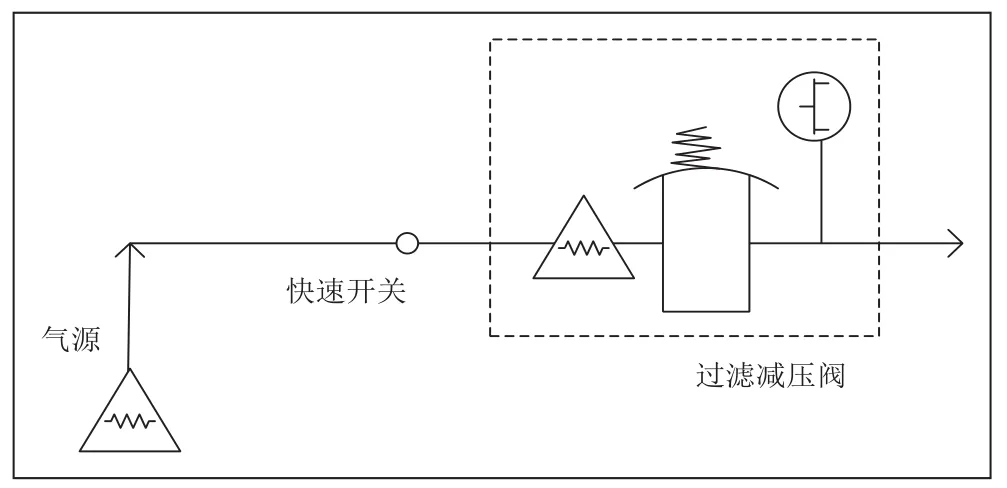

I/O软件能够处理计算机与西门子PLC器件间的信号通信问题,使二者间的命令与数据能够被正常传送。在对系统的编程时,I/O软件中的函数库可以用VISA库命名,VISA库明确了测试过程中的相关规范,能够连接PLC与计算机上的I/O软件,从而使PLC得到计算机的有效控制,更好地实现对电子装备的自动测试。测试主要调用PLC端口的函数,应用计算机上的I/O软件处理VISA库函数,实际操作时部分程序如下图2所示。

图2 电子装备自动测试程序

通过I/O软件对PLC器件进行控制,以激励源模块刺激电子装备进行自动测试,联调各个模块,并解决其中出现的问题,最终满足设计的要求。从而基于PLC,实现对电子装备自动测试系统的设计。

3 实验研究

3.1 实验准备

为研究基于PLC的电子装备自动测试系统设计与传统方法的区别,特采用电子装备的测试时间作为评判指标,将基于PLC的电子装备自动测试系统设为实验组,将传统方法设置为实验对照组,展开对比实验研究。实验采用仿真实验的模式,选择两台配置相同的计算机作为实验设备,将130个电子装备的基础信息输入到两台计算机设备中,并将相同数量的电子装备作为实验对象。采用参数设定的方式,将虚拟设备中电子装备设定为长、宽、高均为2.5m的立方体,且设置重量为10kg。试验过程中,在两台计算机上随机测试一定数量的电子装备,使用两种方式完成对电子装备的自动测试,以此研究两种方法对电子设备的测试时间。

3.2 实验结果

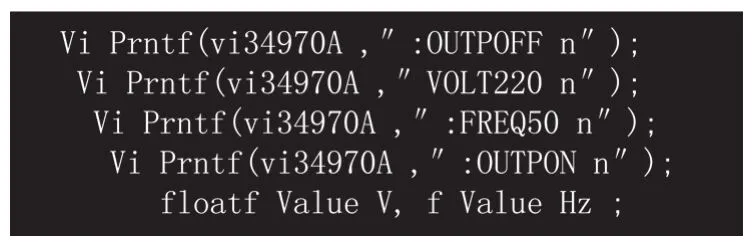

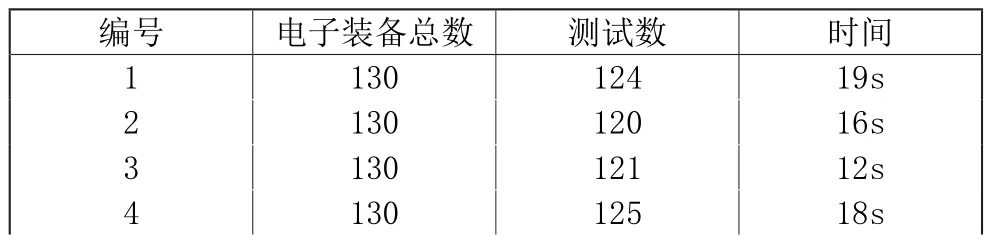

为了验证基于PLC的电子装备自动测试系统在测试时间上的优势,在计算机上对电子装备随机测试。测试过程中,在电子装备总数一定的情况下,随机进行电子装备测试,两种方法所得的测试结果如下表1与表2所示。

表1 基于PLC对电子装备自动测试的影响

表2 传统方法对电子装备自动测试的影响

5 130 123 19s 6 130 122 17s

由上表1和表2可知,在电子装备总数相同的情况下,编号4所抽取的测试数最多,为125个,此时基于PLC的电子装备自动测试系统所用的时间为12s,传统方法所用的时间为18 s,传统方法比基于PLC的设计方法多用了3s;编号2所抽取的测试数最少,为120个,此时基于PLC的电子装备自动测试系统所用的时间为8s,传统方法所用的时间为16s,传统方法比基于PLC的设计方法多用了8s。综上所述,传统方法在测试电子装备时所花费的时间更多。