风机齿轮箱油液在线监测技术应用

2021-06-28潘波孙亮亮

潘波,孙亮亮

(甘肃中广核风力发电有限公司,甘肃酒泉,735000)

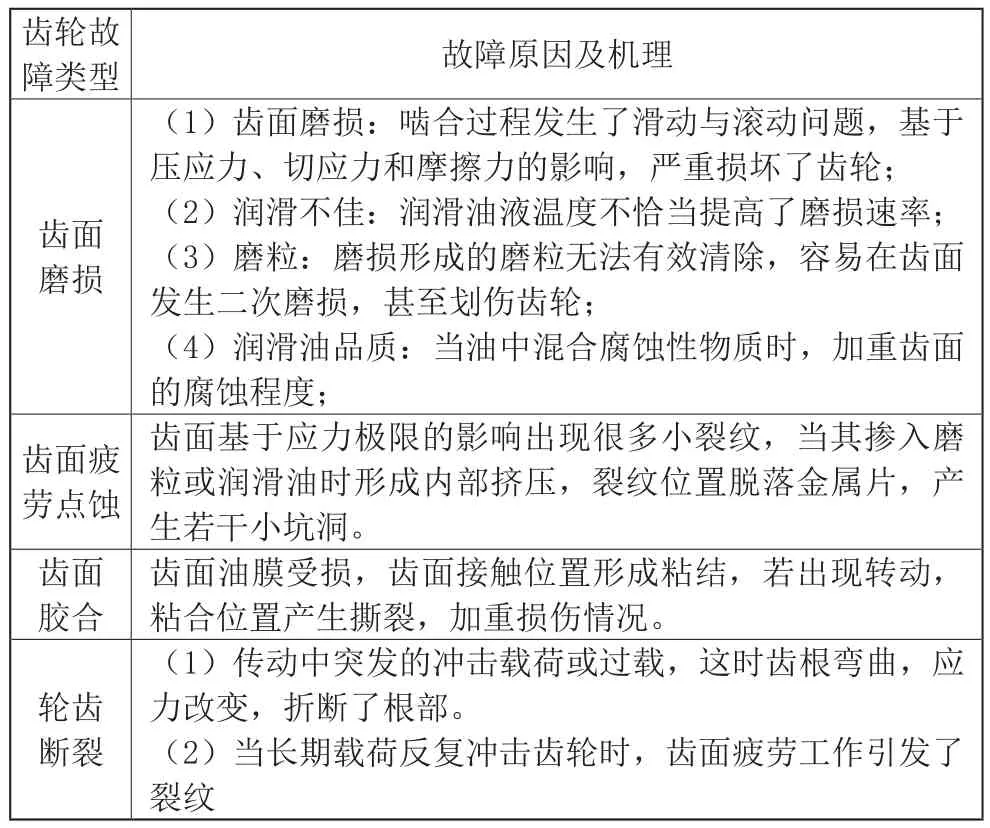

1 风机齿轮故障类型及原因

齿轮箱制造不具备稳定的工艺技术,易造成齿轮箱工况无法达到设计要求,直接影响其正常运转,轮齿难以受力均匀,甚至发生断齿问题;即便正确安装,齿轮箱也无法彻底解决磨损问题。风电机组齿轮箱的故障涉及齿轮故障、轴承故障、箱体及紧固件故障,轴故障、油系统故障,其中失效比例最大的是齿轮故障。

表1 齿轮故障及故障机理

2 风电机组齿轮箱的状态监测手段

2.1 振动状态监测

振动状态监测是借采集数据或监控系统,或利用传感器不间断获取风电机组运行的振动数据,以时域与频域系统了解振动加速信号,从而找出发生故障的零部件位置,以判断故障类型。当前,很多方法都可以分析振动数据,初步产生过了成熟的诊断故障技术。

2.2 油液在线监测

在线油液监测是指系统或设备运行中,在线传感器与性能指标科学整合,顺利实现原位监测。根据润滑油改变参数的原则,客观评估系统或设备的运行状态,严格诊断系统或设备的故障部件,更好实行维护与修理,降低事故发生概率。

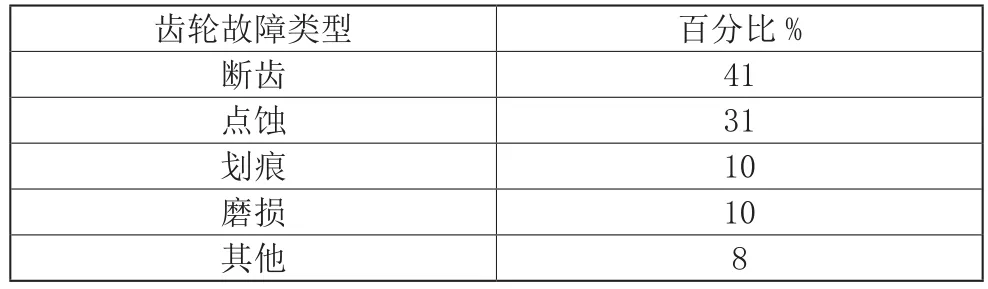

2.3 风机齿轮箱状态监测技术对比

风电机组齿轮箱在运行中出现了齿面断裂、齿面磨损、齿面点蚀等故障。齿轮箱常见的故障类型比例见表2所示。

表2 齿轮箱常见故障类型比例

3 油液监测技术内容

油液监测技术包括润滑油的理化性能与磨损颗粒分析。

3.1 油液的理化性能分析

油液品质通过粘度实现衡量,润滑油膜在机械设备运行中发挥了抗磨与减磨的作用,油液粘度过大或过小都难以正常发挥作用。因此,油品粘度代表了油品劣化的程度。油品发生严重氧化,相应提高了粘度。油品因氧化形成的酸性物质,需通过酸值评价氧化油品变质的劣化情况。若齿轮箱油液总酸值增高,则会对油品的润滑度造成影响,加重齿轮箱的磨损。

3.2 磨损颗粒分析

机械设备应用化学成分分析发现异常情况,评估磨损类型;浓度含量分析可直接判断机械设备磨损情况;尺寸大小对机械设备的磨损和类型发挥了决定性作用;设备的磨损机理容易被几何形貌影响。

风电机组齿轮箱磨损引发齿面裂纹,从而折断轮齿,而在线动态监测齿轮箱振动,对这种长期发挥作用,且不改变故障信号的磨损失效模式科学区别。对磨损带来的固体颗粒物分析,特别是金属颗粒有利于及时预警动力机械设备的运行状态。磨损带来的金属颗粒有不同的直径和种类,可以得到动力机械设备运行的丰富信息,通常这部分设备有复杂的构造,运行时可利用金属颗粒判断初期故障。

4 油液在线监测技术应用─以磨粒监测为例

4.1 技术概述

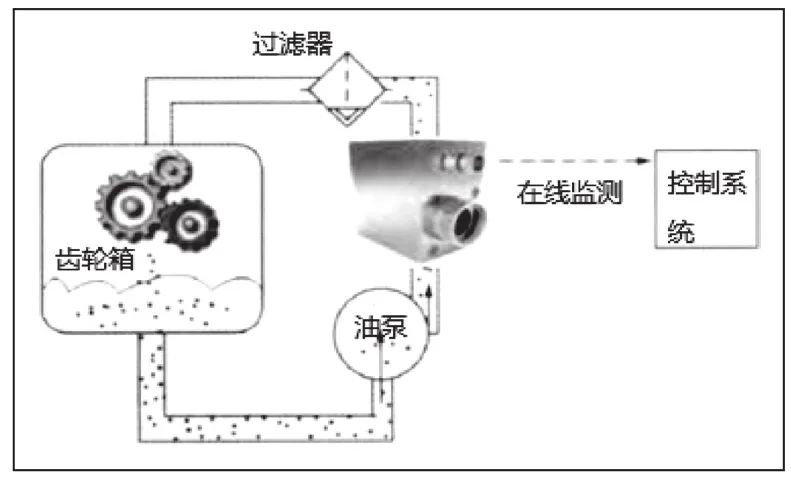

风电齿轮箱磨损颗粒在线监测是将传感器置于齿轮箱润滑油回油管路上,有利于在线掌握零部件磨损颗粒的大小和数量,系统了解受损状况。传感器作为通流设备之一,安装位置选在润滑油回油管路和油滤之间,保证润滑油顺利通过。

图1 风电齿轮箱磨损颗粒在线检测

磁场线圈利用激励产生交变磁场,金属磨损颗粒作用于磁场区域,这也是发生微弱扰动的原因,传感器线圈对外输出能感应磁场扰动的信号。颗粒的尺寸与性质主要借输出信号的幅度与相位合理区别。联基本理论知识,信号的幅度与铁磁性金属颗粒的直径保持正比关系,其与非铁磁性金属颗粒的表面积保持正比关系。而非铁磁性金属颗粒的信号与铁磁性形成反比关系,利用其对磨粒有效鉴别。金属颗粒通过传感器结合磁电原理完成检测,且在风机内部科学解决若干问题:

(1)风电机组一般利用孔径偏大的油管,设计通孔直径分别是40mm、27mm,响应超过了被检测颗粒的尺寸。因此,有必要放大传感器微弱信号的高增益,且对噪声有效抑制。经测算,增益倍数应保持90dB,以便约束现场环境形成的噪声。而环境噪声包括:最大振动15g、最大油压4MPa及风机内复杂的电磁干扰。上述环境条件可通过电路特殊处理,进而对机械结构科学设计。机械结构不只影响了产品的机械功能,还整合了传感器信号和噪声抑制信号。

图2 传感器工作原理

(2)铁磁与非铁磁磨粒的独立优化检测技术。铁磁性金属颗粒与非铁磁金属颗粒是基于交变磁场产生不一样的干扰制度,二者互相约束,提高了铁磁性颗粒的灵敏性,降低了非铁磁性颗粒的灵敏性。故而,围绕铁磁与非铁磁磨粒独立优化监测方法十分关键,特别是其在风机大管径油路中应用,最终实现同步监测操作。本文采取对频监测解调技术,合理确定载波频率,不只对铁磁性金属颗粒、非铁磁性金属颗粒进行监测,还提高了灵敏性。

(3)基于环境的干扰,对真假颗粒信号的算法合理区别。对噪声抑制技术科学应用,环境干扰容易输出假颗粒信号,只有合理设计对真假颗粒信号有效甄别的方式,才可以提高检测水平。

图3 传感器信号处理流程

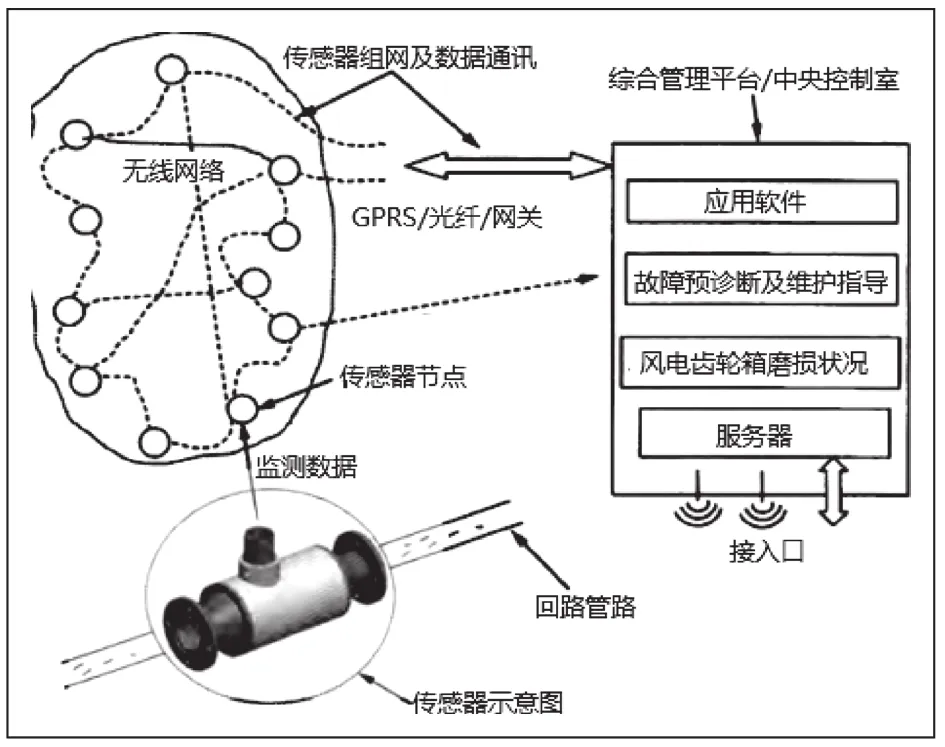

图4 风电机组齿轮箱磨损状态智能监控系统架构

4.2 风电机组齿轮箱磨损状态智能监控系统

一般风电场所在地区较偏远,容易被地理因素、风机数量、风机间距等限制,故有必要结合风电齿轮箱磨损状况,设计分布式测量的智能监控系统。单一或几台风机可采取低成本方式,把监测数据传递至中央控制室。若上百台风机同时监测,则设计更合理的方式。本文采取传感器无线网络技术,根据风电机组齿轮箱磨损状态建立智能监控系统,最大程度发挥单机的通信传输性能。风电齿轮箱润滑油金属在线监测传感器是1个传感器节点,各个节点组成无线网络系统,向中央控制室科学传输数据,根据风场有效整合有线、无线或基站。

5 结束语

传感器开发与集成油液监测系统的设计依然重要。当前,国内传感器基本由实验室组织开发,很少实现工程化应用,也无法结合监测数据对机械设备状态合理分析。而风电机组齿轮箱油液在线监测可对状态监测有效辅助,故要对齿轮箱磨损与齿轮箱失效关系科学研究。