变电站高压断路器分合闸装置故障分析及性能优化设计

2021-06-28阮彦俊李良创吴泽宇

阮彦俊,李良创,吴泽宇

(中国南方电网有限责任公司超高压输电公司广州局,广东广州,510000)

1 断路器操作机构故障研究现状及故障分析

早期我国的电力系统中,断路器成本低,相较于发电机组等设备,断路器故障引起的非计划性停车故障损失较小,因断路器故障引起的停电重视程度不够。进入20世纪以来,世界经济快速发展,工业、农业等领域用电负荷快速增长,断路器故障率越来越高,造成的电力系统损失越来越大,因此断路器结构及故障等研究得以重视并相关技术应用日益增多。

高压断路器操作机构主要包括电磁型、电动型、液压型、气动型、弹簧型等机构。目前我国220KV及其以下电力系统中的变电站、电力控制设施中弹簧操作机构应用较为广泛。弹簧操作机构为断路器的分合闸提供动力,在寿命周期内,高压断路器操作次数有限,伴随使用年限增加,断路器动静触头烧蚀现象会逐渐严重,弹簧疲劳损耗、操作机构润滑等机械性故障会普遍增多,实际电力系统运行中,卡涩、误动、拒动、断裂、线圈烧毁、合闸失效等故障。另外,目前很多厂家断路器的分合闸线圈绕组一般较细,耐热能力差,在长时通流几十秒后,就会过热烧损。分合闸线圈一旦过热烧损,整个机构的分闸功能就会异常甚至失效,造成断路器拒动。严重影响了断路器分合闸可靠性[2]。

2 断路器分合闸装置作用机理

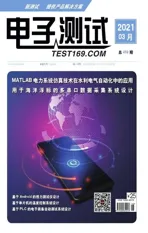

高压断路器分合闸线圈主要由外壳、线圈、铁芯构成,分合闸线圈通过电流信号产生电磁力实现分合闸功能,同时高压断路器利用储能机构为合闸弹簧提供动能。根据电磁理论,断路器操作机构工作及分合闸机理在于,线圈通电后,铁芯在磁通作用下,受到电磁力吸引运动,撞击顶杆。断路器储能电机电流与输出力矩相互关联和对应,合闸弹簧发生疲劳、断裂等故障时,弹力变化引起负载减小,引起储能电机输入电流和输出力矩减小。如图1所示。

图1 典型高压断路器分合闸线圈电流曲线特性

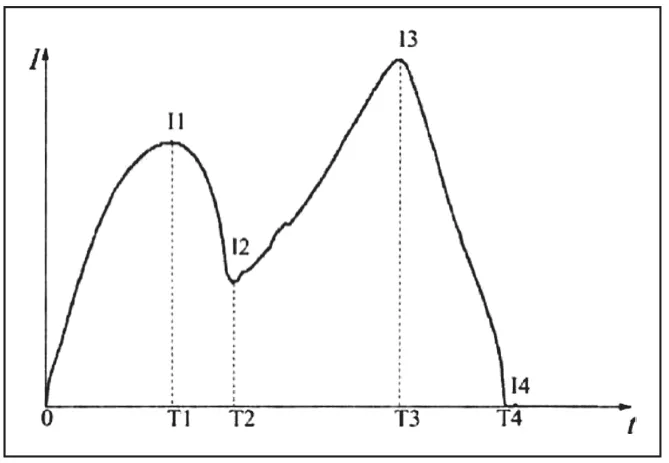

如图2所示的分合闸线圈以及操动装置,当远方或就地给出分合闸命令时,控制回路接通,分合闸线圈通电,被线圈包裹的顶杆在电磁力的作用下开始作加速运动,直到撞击到衔铁,顶动分合闸棘爪,实现分合闸操作。对于分合闸线圈的顶杆间隙和电磁铁间隙,标准要求为顶杆间隙在0.8mm-1.2mm之间,电磁铁间隙在2.8mm-3.2mm之间[3]。

图2 断路器分合闸机构间隙

图2所示顶杆间隙,表示顶杆在撞击棘爪“扳机”之前所能够加速运动的距离,在一定的距离范围内,可加速运动的距离越大,则撞击时刻的瞬时速度就越大,瞬时的撞击力就越大,越能够有效顶开分闸棘爪,可靠分闸。顶杆间隙可由顶杆底部的大螺栓来调节。

图2所示电磁铁间隙,表示整个顶杆能够运动的总行程,减去顶杆间隙就能够得到冲程,冲程意味着顶杆在与棘爪“扳机”接触撞击后,依然能够将其往前推进的距离,若距离不够,也不能使分闸棘爪有效脱开,不能使分闸可靠动作。总结来说,上面的顶杆间隙调整用于控制动作力度,下面的电磁铁间隙调整用于控制冲程和推动距离,两者一起决定了是否能够带动机构进行正常的分合闸。

3 断路器线圈烧损原因分析及优化设计

3.1 断路器线圈烧损原因分析

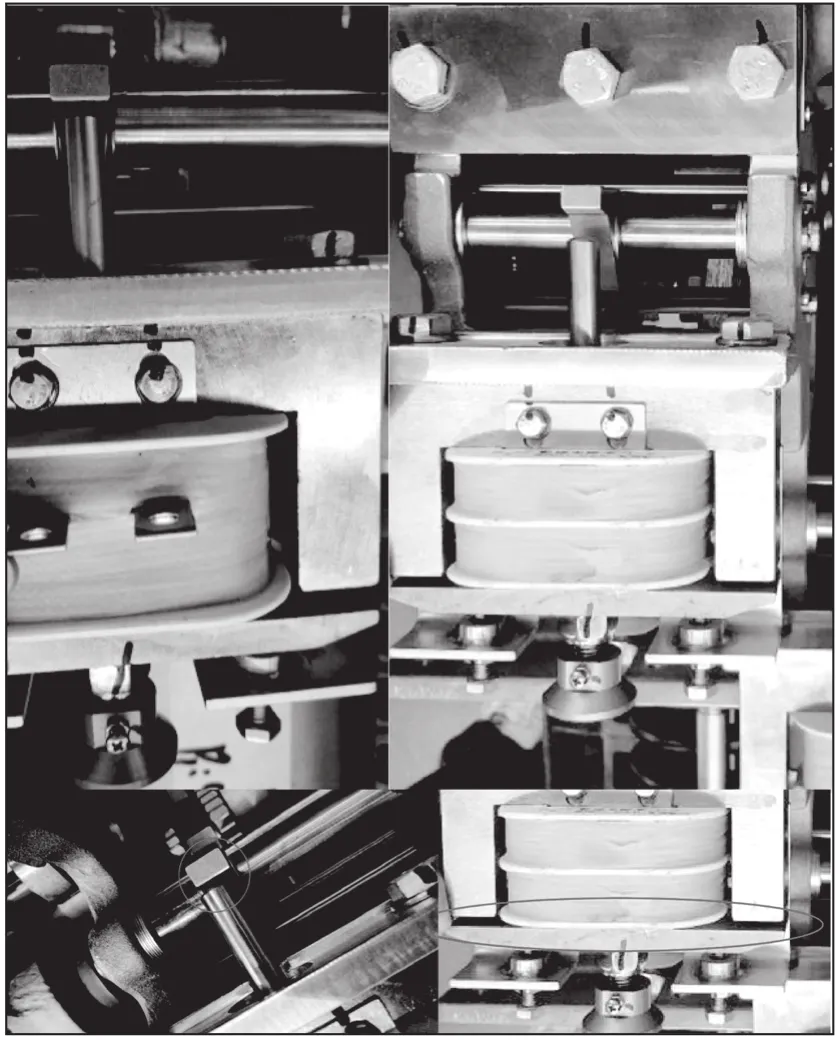

针对广州局某变电站发生的一起断路器机构内分闸线圈烧毁事故进行分析,分闸线圈烧损融化,顶杆随之卡死,机构箱整个烧损冒烟,造成整个机构的分闸功能失效。合闸线圈烧坏,是因为线圈长时间通流过热引起的,这种分合闸线圈绕组很细,耐热能力不佳,一般在持续通电几十秒之后,就会造成烧毁。如图3所示。

图3 断路器线圈烧毁

可能造成线圈通流时间过长的原因分析如下:(1)线圈通电后,由于顶杆卡涩不能动,不能正常切换开关的分合闸状态,造成分闸回路持续通电,分闸线圈过热烧损。(2)线圈通电后,顶杆能够正常动作,但是由于顶杆间隙和电磁铁间隙不合适,造成顶杆动力不足或是行程不够,无法顶动分闸棘爪,从而造成分闸回路持续通电,分闸线圈过热烧损。(3)线圈通电后,顶杆能够正常动作,也能够顶动分闸棘爪,开关正常动作,能够实现分合闸状态的切换,但是由于辅助触点接触不好,无法对分闸回路进行切断,造成分闸回路持续通电,分闸线圈过热烧损[4]。(4)匝间绝缘有问题,异常发热造成分闸线圈的烧损。

3.2 优化设计方案

针对此次线圈烧毁原因分析,解决方案1为:为了保证分闸功能的可靠性,弹簧机构中设置两个分闸线圈,即分1线圈和分2线圈,这两个线圈的正常与否直接影响着分闸功能是否正常,是否会误分和拒分。所以在日常检修维护作业当中,这两个线圈的电阻值需要重点关注。

先进行线圈更换,然后进行顶杆间隙和电磁铁间隙的调整,检测辅助触点的有效性,最后进行多次实验,确定能够有效进行分合,无异常发热情况即可。

但是此种弹簧机构的分闸线圈设计上存在一定缺陷。之前的机构设计上虽然考虑到分闸动作的可靠性和重要性设计了两个分闸线圈,但是却又将分一线圈和分二线圈紧紧贴合置放在一起。这样虽然在动作可靠性上可能有提升,但是在应对过热缺陷,反而存在劣势。只要分1线圈和分2线圈中的任意一个存在过热烧损,直接就会造成另一边紧挨着的另一部分分闸线圈关联烧损,使动衔铁变形夹死,不能再进行下次的操作。其中任意一个线圈的缺陷都有可能蔓延到另一个线圈,存在明显隐患。

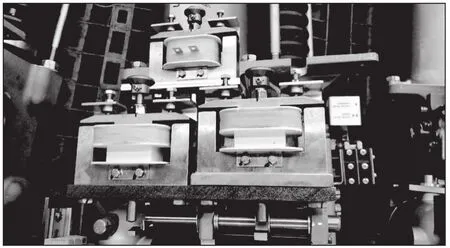

面对当前机构中存在的问题,提出了解决方案如图4所示。图4中不仅使用了双分闸线圈,还使用了双分闸控制机构,改进后的设计拥有两套线圈,两个顶杆,两套触发机构实现了真正意义上的复用和备用,保证了分闸功能的可靠性和分闸机构的复用性。但是由于目前各变电站使用该机构的开关数量过多,若逐一采用图4中的机构更换,不仅工程量大,工作任务重,停电周期也难以协调安排,费时费力且经济成本较高。

图4 设置双合闸线圈改进后设计

因此,提出了解决方案2:设计了一套装置来以最小的改动实现分合闸线圈的防长时间通流功能,禁止分合闸线圈长时间通电,从而控制其热量的产生,彻底杜绝此类分合闸线圈过热烧毁的恶性事件的发生。方案2中,在机构箱内加装一个延时继电器来防止分合闸线圈的长时间通流。加装的延时继电器是不能串联进回路当中的,若将延时继电器的线圈串联进回路当中,会进行分压,分合闸线圈得到的电流小,可能会影响分合闸动作的可靠性,对分合闸动作特性产生一定程度的影响。所以需加装一个并联的电压监视继电器,来进行分闸回路的通电监视,而在分闸回路的串联回路中仅加入一对常闭节点来控制执行分合闸回路在长时间通流时的切断工作。当分合闸线圈长时间通流时,电压监视继电器动作,控制回路中串入的常闭接点断开,切断电流,有效防止分合闸线圈的长时间通流导致的过热烧损[5]。方案2主要优点在于:(1)在机构箱内加装延时继电器的策略,能从根源上制止发热。相对于考虑发热烧损后,如何降低损失所进行的机构更换,这种从一开始就保证不会过热是从源头上解决了本质问题。(2)操作更加简单便捷。仅加入一个延时继电器和一对常闭节点即可有效预防事故发生,操作简便,并不需要换整个机构那么大的工程量,并且机构箱中有足够的空间来加装此延时继电器。另外,比起将目前使用的持续性分闸信号修改成脉冲式,加装延时继电器从操作上也更加简单便捷。(3)保证安全。当分合闸线圈长时间通流,电压监视继电器动作,控制回路中的常闭接点断开时,可以直接通过控制回路断线来发信号,并不需要另外加装通信电缆。分合闸线圈长时间通流这一异常状态将一直由控制回路断线信号纳入可管控状态,进一步保证了安全性。(4)更加经济:相对于方案1,加装延时继电器的策略并不需要更多人员在现场配合。并且工程量小,用料省,工期短,停电时间也更易配合,大大提升了经济型和可执行性。(5)易推广,可执行性好。方案2简单便捷,经济型高,安全性好等优势也决定了此方案的可执行性高且可推广性强,用很小的代价大大提升各变电站站点断路器运行的安全可靠性,性价比高。