一种电子产品硬件接口自动测试方法

2021-06-28张宝升

张宝升

(中国航空工业集团公司西安航空计算技术研究所,陕西西安,710065)

0 引言

电子产品由各种各样的功能电路组成,在对产品进行调试或测试时,需对这些硬件电路的性能进行测试,确认是否达到出厂要求。测试分为手动测试和自动测试两种方式,手动测试耗费人力和时间,已不能适应大批量的生产交付,本文设计了一种电子产品硬件接口自动测试方法,相比手动测试来说能够节省大量的人力成本和时间成本。

1 自动测试平台设计

自动测试平台采用如下理念和方法进行设计:

(1)硬件上采用模块化、开放式的通用结构,以综合通用为原则,实现资源共享;

(2)统一规划测试资源,利用共同的硬件及软件平台,使测试设备设计具有可继承性和可持续发展性;

(3)采用成熟和先进的标准和技术,根据不同的测试要求进行扩展;

(4)测试软件采用模块化设计,尽量减少重复设计或更改。

1.2 总体架构设计

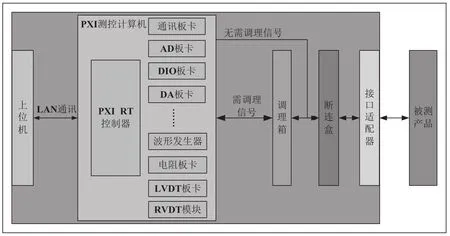

自动测试平台以NI 公司的PXI 总线设备为核心,PXI总线标准由美国国家仪器公司于20世纪90年代提出,具有体积小、成本低、集成性能好、兼容性好以及开发周期短等优势[1]。

自动测试平台以PXI测控计算机作为测控核心,运行测试软件,实现自动测试平台与用户的人机接口,测试信号的采集、激励信号的输出、测试结果的输出及测试报告的生成[2]。自动测试平台总体架构如图1所示。

图1 通用测试平台总体架构

自动测试平台选用PXI接口的各类功能板卡来生成被测产品所需的各类激励信号,同时也采集被测产品输出的各类控制或驱动信号。PXI板卡插在PXI机箱中,统一由PXI机箱电源供电,PXI机箱电源和工控机统一由市电供电。

自动测试平台根据被测对象选择相应的适配器、专用测试电缆和测试软件。根据被测对象不同信号特征的需求,通过适配器实现信号隔离、调理以适应通用测试资源。

1.3 PXl测控计算机

PXI测控计算机接收上位机发送的指令,然后按照通讯协议把测试数据上传给上位机,由上位机进行可视化显示。

PXI测控计算机内置各种功能模块,测试资源较多,为了保证测试的实时性,采用PXI RT控制器,并结合多线程技术,创建专用于定时计数的定时器线程。经验证系统可达到20ms的精确定时,使I0信号能够及时地被响应,保证了测试的可靠性和实时性。

PXI测控计算机主要实现板卡初始化,板卡自检、信号校准和自动测试4大功能。

a.板卡初始化:对所有的功能板卡进行设置,确定其工作状态,通过调用各种硬件驱动来实现初始化工作。

b.板卡自检:完成所有功能板卡的自测试并输出自检结果,若自检正常则可以继续对被测产品进行测试,若不正常则输出故障信息、停止测试。

c.信号校准:功能板卡长时间使用后,信号会出现漂移,为保证精度,校准软件应能在数字万用表等标准仪器的辅助下,完成信号校准。

d.自动测试:按照通讯协议,依据上位机发出的指令给被测产品输出激励,然后采集被测产品的响应信号,并作出合格性判断,最后输出测试报表。

1.4 调理箱

调理箱用来调理各种电压和电流信号。调理箱的作用是对幅度较大的电压信号进行衰减,对幅度较小的电压信号进行放大;对于电流信号调理箱提供转化为电压的功能;对于功率信号调理箱提供必要的负载。并且根据需要对信号进行滤波处理,信号通过调理箱后才能供模拟输入通道采集。

2 通讯协议

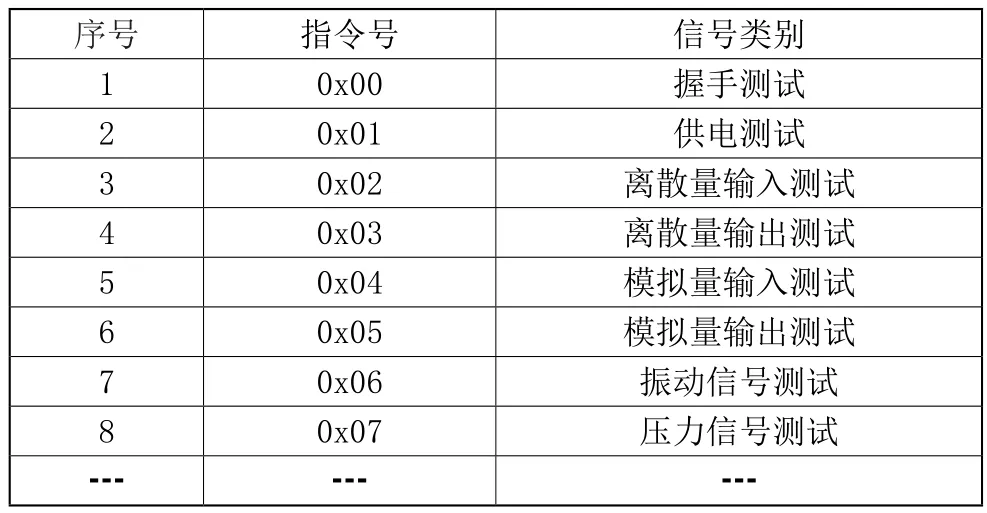

本自动测试方案通讯接口采用SCI通讯接口,通讯协议如表1所示。校验和为除其自身外所有数据和的补码,占一个字节,若校验和出错,不会有返回值。

表1 自动测试通讯协议

表1中,指令号、通道号分别对应测试的信号类别和信号名称。比如指令号可以为“模拟量输入测试”,通道号可以为“0~5V输入测试”。

3 测试软件设计

3.1 开发环境

测试软件开发使用LabVIEW图形化编程语言,采用模块化的设计风格,模块设计遵循高内聚、低耦合的设计原则,保证各个模块对内具有确定的功能,模块对外具有清晰简洁的接口,且模块和模块之间的耦合性降低,使得每个模块可以同时开发,互不影响,同时也降低了修改和维护的难度。

3.2 功能设计

测试软件由测试平台软件和被测产品内置测试程序两部分组成,包括权限管理、数据显示、数据存储、测试报表生成4个功能模块,如图2所示,各功能模块的功能如下所述。

图2 测试软件功能架构设计

权限管理:包括用户登录管理、密码及权限管理,通讯端口设置、数据显示及存储参数设置、被测对象设置、数据合格阈值设置等配置信息。

数据显示:根据用户预先设定的显示参数及合格阈值,对数据进行曲线或文本等形式的实时显示,并根据合格阈值设置超限告警点。

数据存储:根据用户预先设定的存储参数,对数据以表格或文本等形式进行后台存储。

测试报表生成:对测试结果以报表的形式输出,报表中应包含测试时闻、被测对象信息、测试数据、测试结论、不合格项等信息。数据保存格式可以为txt或excel文件,被测产品每通断电1次保存一个文件,文件以“产品型号+产品编号+测试时间”命名。

4 测试流程设计

本方案的测试流程为:

a.首先由自动测试平台通过SCI通讯总线命令被测产品进入测试模式,被测产品接收到命令后进入测试模式,并应答自动测试平台[3];

b.进入测试模式后,自动测试平台和被测产品进行握手,握手3次,3次握手均成功后才能进行硬件接口自动测试,关于测试信号类别和测试指令号的对应关系,可按表2的要求执行,其中“┅”表示可扩展;

表2 信号类别和指令号对应关系

c.对于测试的实际值,由自动测试平台将实际值与期望值进行比较分析,并作出合格性判断。

测试过程中,为避免信号干扰导致的偶发性故障,可按以下原则处理:

(1)每个信号的每个测试点最多可连续测试3次。即在3次之内(含)的任何一次测试合格,则继续进行下一个测试点或测试先好的测试;若3次均测试不合格,则报该项测试故障,然后进行下一个测试点或测试先好的测试。

(2)对测试超时的处理方法为:若自动测试平台发送某一包测试数据后,被测产品在10s内无应答,视为超时,此时判定为该项测试故障。

5 结语

本文介绍了一种电子产品硬件接口自动测试方法,采用通用的SCI通讯接口,能够用于电子产品平台的硬件接口自动测试。自动测试的应用能够大幅提高电子产品的生产交付效率,节省人力和时间成本,具有广阔的应用前景。