刻蚀上料机产能提升方法研究

2021-06-28王鹏鹏郭远威

王鹏鹏,郭远威

(中国电子科技集团公司第二研究所,山西 太原 030024)

随着光伏行业的竞争越来越激烈,各个厂家对设备产能的要求越来越高[1]。本文通过研究刻蚀上料机的结构和动作流程,分析产能的影响因素,主要从硅片的横向排定时间,硅片从横向传送机构位传至与刻蚀机对接位的时间两方面入手,使硅片快速传送至刻蚀机的滚轮上,从而提升刻蚀上料机的产能。

1 刻蚀上料机的结构和工作原理

刻蚀上料机主要包括纵向传送机构、横向传送机构、侧传送机构、伸缩手传送机构,缓存机构、花篮升降机构和花篮传送机构。刻蚀上料机的工作原理如下:

1)把装满硅片的花篮置于下层花篮传送机构的入口,由电机驱动同步带将满花篮传送至花篮升降机构;

2)花篮升降机构将满花篮提升至首片位;

3)伸缩手传送机构将平皮带伸入花篮底板与第一张硅片的空隙中;

4)伺服电机驱动花篮升降组件下降固定距离,硅片落到伸缩手皮带上,步进电机驱动伸缩手皮带转动,重复上述动作,将硅片依次从花篮中传出;

5)侧传送皮带对接伸缩手皮带,步进电机驱动侧传送皮带传送硅片;

6)横向传送皮带对接侧传送皮带,步进电机驱动横向传送皮带,通过光电传感器排定硅片;

7)横向传送皮带上排定5张硅片后,通过气缸驱动,横向传送机构下降15mm,硅片落至纵向传送皮带上;

8)交流步进电机驱动纵向传送皮带,快速将硅片传送至刻蚀机滚轮上,完成上料功能。

9)上述1) -5) 流程A、B双道互不影响,6) -8) 流程交替进行。

2 刻蚀上料机的产能分析

针对单侧双通道机型,前排A通道传送一排硅片至刻蚀机滚轮的时间TA= TA1+TA2+TA3+TA4,其中TA1为横向排片时间,TA2为横向传送机构气缸下降时间,TA3为硅片从A道横向传送机构位传至与刻蚀机对接位的时间,TA4为横向传送机构气缸顶升时间。后排B通道传送一排硅片至刻蚀机滚轮的时间TB=TB1+TB2+TB3+TB4,其中TB1为横向排片时间,TB2为横向传送机构气缸下降时间,TB3为硅片从B道横向传送机构位传至与刻蚀机对接位的时间,TB4为横向传送机构气缸顶升时间。

横向传送机构气缸的下降不宜过快,以防机构振动过大,造成硅片破碎或隐裂,现场测试下降和顶升时间分别为TA2=TB2=1s和TA4=TB4=0.8s。

A道硅片从横向传送机构位到刻蚀机对接位的距离为LA=335mm,传送平皮带主动轮外径D=30mm,最快转速n=6rad/s,经计算

TA3=LA/(π﹒D﹒n)≈0.59s.

B道硅片从横向传送机构位到刻蚀机对接位的距离为LB=750mm,经计算

TB3=LB/(π﹒D﹒n)≈1.33s

目前,根据光伏行业要求,适用五道刻蚀机的上料机产能需达到5500片/小时及以上。根据产能要求, TA与TB需同时小于TK,才能够满足目前的产能要求。

通过现场设备运行分析,影响刻蚀上料机产能的环节主要包括横向硅片的排定时间和硅片从横向传送机构位传至与刻蚀机对接位的时间,因此,提升产能需要从上述两方面入手。

3 改进方法

3.1 花篮旋转替代硅片旋转

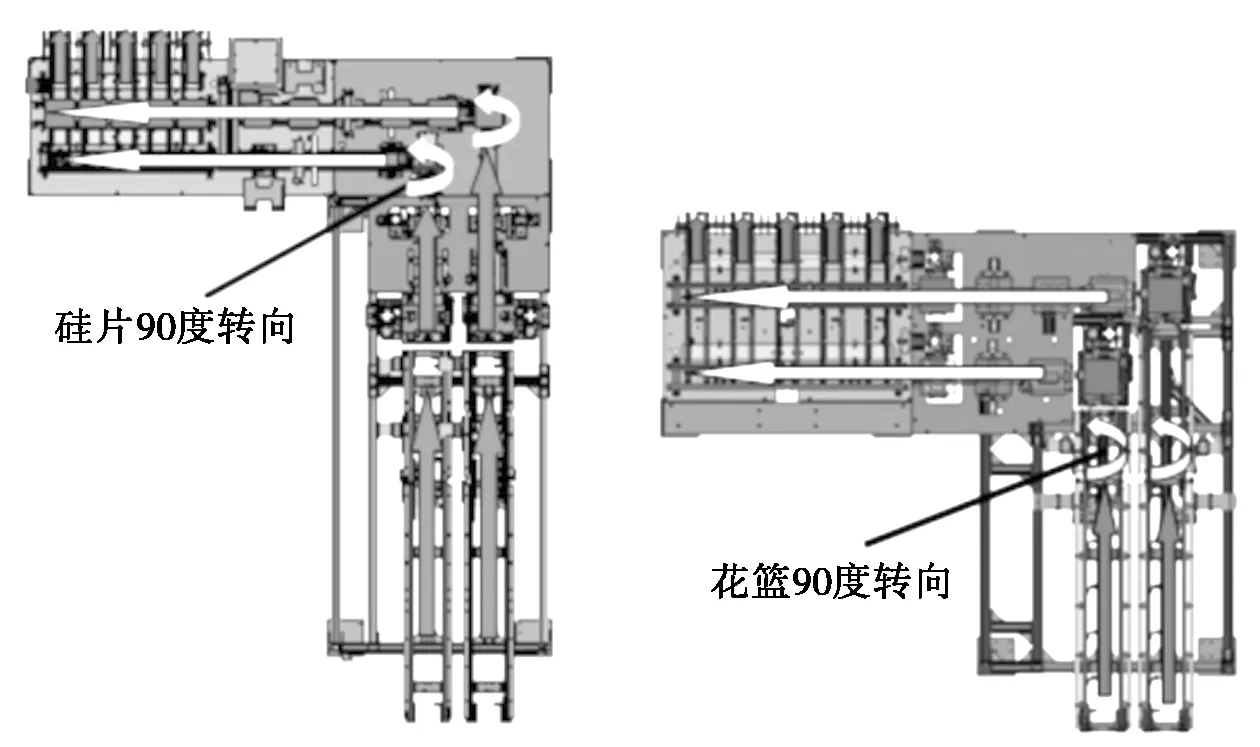

刻蚀自动化设备花篮装卸方式要求为人工搬运兼容AGV搬运,刻蚀上料机的满花篮开口朝向规定为与运动方向相同,空花篮开口朝向与运动方向相反。图1为硅片旋转方式。图2为花篮旋转方式。

图1 硅片换向设备结构 图2 花篮换向设备结构

硅片转向机构采用交流步进电机驱动偏心轮结构,如图3所示,电机旋转1/2周,传送皮带产生5mm的高度差,利用槽型传感器检测位置信号,PLC程序控制硅片的传输与停止。实际测算,硅片转向一次最快需要0.8s,排定五片时间最小为4s。经计算,TA=6.39s,TB=7.13s,TB>TA,此时B道硅片传送时间决定产能。由于TB>TK,因此不能满足目前的产能要求。

改用花篮转向机构后,在花篮出片的时间段,完成花篮的换向动作,不再影响横向排片。从花篮出一张硅片需要0.61s,采用花篮转向机构后,排定五片时间最小时间为3.05s。经计算,TA=5.44s,TB=6.18s,TB>TA,此时B道硅片传送时间决定产能。由于TA和TB同时小于TK,因此能够满足目前的产能要求。

图3 硅片转向机构

3.2 纵向传送机构采用分段结构

纵向传送机构若采用一段皮带传动,A道和B道交替动作,B道硅片排定好后,需等待与刻蚀机对接处A道硅片脱离传感器时,B道横向传送机构气缸下降, B道横向传送机构位硅片快速传到与刻蚀机对接位,当传感器检测到硅片到达时,B道横向传送机构气缸顶升,横向传送机构开始重新排片。B道硅片需等待A道硅片脱离对接处传感器,才可进行下一步动作。

如图4所示,纵向传送机构分为前后两段, A道和B道硅片同时排定好后,A道和B道横向传送机构气缸下降,A道硅片快速传到刻蚀机对接位,B道硅片传送至后排等待区,A道和B道同时开始排片动作,等待与刻蚀机对接处A道硅片脱离传感器时,B道硅片从等待区处快速传到刻蚀工艺机对接位。B道横向传送机构气缸动作将不受A道硅片动作影响。

图4 纵向与横向硅片传送机构

后排B通道传送一排硅片至后排等待区的时间TC= TC1+TC2+TC3+TC4,其中TC1为横向排片时间,TC2为横向传送机构气缸下降时间,TC3为硅片从B道横向传送机构位传至后排等待区的时间,TC4为横向传送机构气缸顶升时间。

B道硅片从横向传送机构位到后排等待区距离为LC=205mm,其中TC2=1s,TC4=0.8s,经计算

TC3=L/(π﹒D﹒n)≈0.36s .

TC=5.21s,TC 通过上述方法改进,根据理论计算,设备不间断运行,无故障状态下,优化前设备产能为5049片/小时,优化后产能可达6617片/小时。结合实际生产测算,设备产能由4800片/小时提高到6500片/小时,大大提高了刻蚀上料机的产能。 针对刻蚀上料机的结构和工作流程,分析影响设备产能的主要因素,提出合理的改善方法,有效地提高了设备的产能,满足了客户的需求,同时提升了产品的竞争力。4 改进效果

5 总结