模块化轮距可调式轮式机器人设计与实现*

2021-06-28曹洋涛王延旭韩嘉璐罗晓琪陈兴文

曹洋涛,王 微,王延旭,韩嘉璐,罗晓琪,陈兴文

( 大连民族大学信息与通信工程学院,辽宁 大连 116600)

1 系统设计背景

灾后现场地形环境条件存在诸多不确定性,往往搜索、救援、侦查等应急工作又要刻不容缓开展,而传统机器人由于运动形式单一、灵活性不高,难以满足复杂地形条件的工作要求。针对这一现实问题,团队在传统轮式机器人设计的基础上,借鉴模块化轮距可调机器人设计思想,对机器人底盘进行了重构形态设计,以适应不同地形环境下的高效工作。

为了满足机械结构多形态变化的功能实现,在电气控制上采用模块化设计方法,构建了四轮独立转向驱动控制系统;同时集成了通讯及传感器模块,对机器人移动轮转角、转速等进行数据采集,依据采集数据进行PID算法控制,确保轮式机器人独立转向驱动控制精度。试验结果表明:该机器人能够通过上位机或遥控器实现其独立转向与转速控制功能,经0.4s~0.72s作用时间移动轮转速即可达到稳态,因此系统具有较好控制稳定性和转速控制精度。

2 机器人总体设计

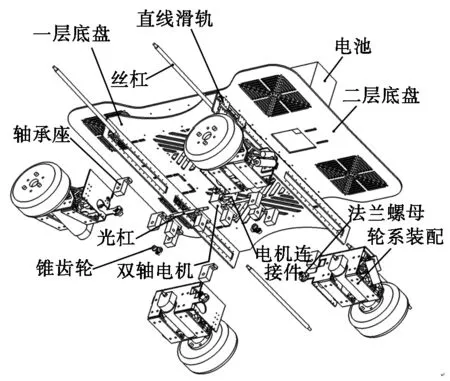

轮距可调式轮式机器人系统主要由3个大部分构成,分别为机器人底盘、供电系统以及电气控制系统,设计任务承载质量大于等于20 kg,整机自身质量15 kg,行走速度1m/s。其底盘爆炸结构如图1所示[1]。为了适应复杂多变地形环境的作业,采用高底盘结构和麦克纳姆轮,一层底盘距地面高度6.35 cm,常规工况下前后轮轴距45.4 cm,左右轮距59.4 cm。

图1 底盘爆炸结构图

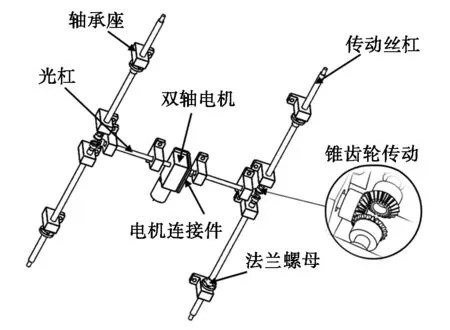

为了提高机器人在复杂地形环境的工作适应能力,根据其自身质量、行驶阻力、爬坡性能、动力匹配等因素,在常规底盘设计的基础上设计了具有轮距可调的传动机构设计[2],用于调整轮距的传动丝杆,调整范围在0 cm~35 cm。其具体结构如图2所示。

其工作原理是通过24V双轴电机带动光杠旋转提供5.6 kg·cm的转矩,20×0.6锥齿轮与另外两个20×0.6锥齿轮啮合。因锥齿轮一般成对出现,所以两侧的齿轮旋转方向相反,丝杠安装方向相反。应使丝杠大小相同,螺距相同,轮间距与光杠的距离相同,则可保证车体平衡。锥齿轮带动丝杠旋转,带动法兰螺母进行平移带动轮系装配进行伸缩。为了确保轮距变化时车身平稳,采用丝杠传动带动法兰螺母方式进行轮间距调整,即法兰螺母只有一个方向的自由度,保证改变轮间距时车身平稳。

图2 具有轮距可调的传动机构

3 机器人控制系统硬件设计

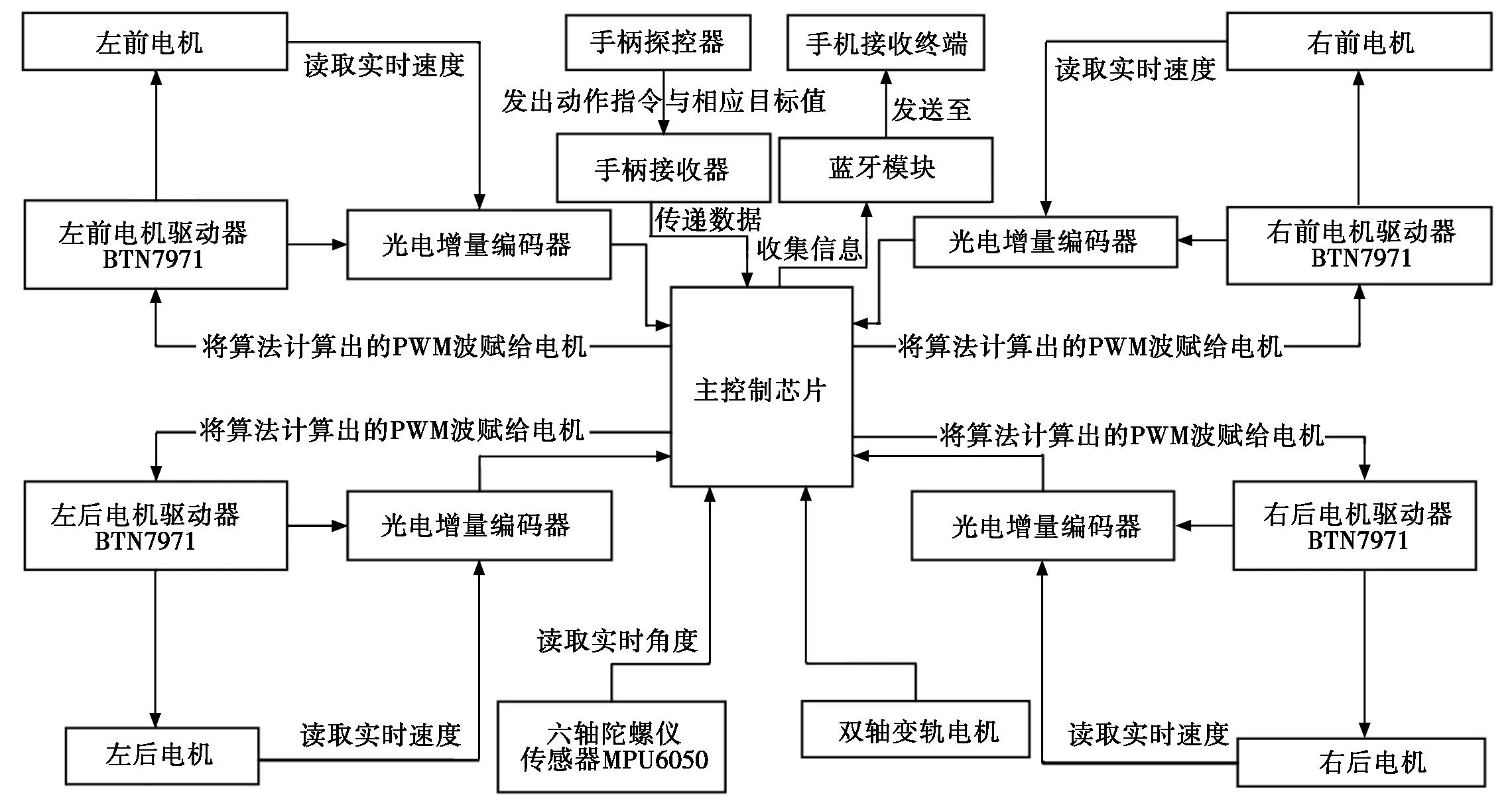

由图3所示的硬件结构可以看出,控制系统的整体结构主要由 4 个大部分组成,包括中央处理器模块、驱动执行器模块、手机移动端以及遥控器[3]。其中:1)系统的中央处理器模块与手机端进行蓝牙通信,主要负责信息的汇聚,并且能够接收遥控器发送的无线数据; 2)驱动执行器模块采用脉冲宽度调制PWM波给予信号线驱动,电机驱动芯片采用BTN7971和BTN7960; 3)手机移动端通过蓝牙通讯方式与中央处理器模块相互通讯,可实现机器人的转速和转角数据的采集、显示等功能; 4)遥控器可与中央处理器模块无线通讯,可对机器人本体的运动方式进行控制,从而方便试验与研究的过程。

图3 机器人控制系统硬件结构

4 机器人控制策略

文中所设计的机器人主要是采用四轮独立驱动转向控制模式,与一般的差速转向和两轮转向控制相比,具有更高运动灵活性、更小的转向半径以及较好的复杂地形环境适应性,具有较高的可靠性与实用性。

4.1 四轮独立驱动控制方案

图4以右前轮独立驱动控制为例说明控制方案设计。当用户通过手柄探控仪对机器人进行控制时,将数据发送给手柄信号接收端,并传送至主控芯片。主控芯片将所得命令以脉冲宽度调制PWM波的形式给予电机驱动芯片BTN7971和BTN7960,从而实现轮式机器人的前进,左右平移和变轨等操作,还通过PID算法和六轴陀螺仪的双重校准以实现无极变轨的平移以应对复杂路况。此外主控芯片向蓝牙模块HC-05发送电机转速目标值,转速读取值,实时角度,角度偏移量等值使得用户终端可以清晰明了得知机器人运作时的各种信息。

4.2 控制算法参数整定

系统转向驱动控制采用 PID 控制算法,参数整定主要根据经验以及多次调试效果,参数按照先比例,再积分,最后微分的原则进行。具体参数整定过程原则如下:首先单独调整比例控制环节参数P,使其底盘运动较快达到稳态;其次针对比例控制环节产生的稳态误差引入积分控制环节,积分控制参数P选取不宜太大,可以避免比例环节控制过调问题的产生;最后由于系统不具有超滞后特性,可通过设定较小的微分参数D,使整个系统处于较小的超调状态,确保系统具有较高的控制精度和快速进入稳态的时间。PID三个参数的调整需要在实践中进行不断调整就可达到预期的控制效果。

图4 四轮独立驱动硬件控制方案

5 试验及结果分析

5.1 轮距变换控制性能试验

为了更好的实现轮距变换控制功能,对其轮距变换时间及准确度进行了试验,将机器人放置于平坦路面上,用户经上位机给出设定的轮距值,并记录下实际轮距值与达到目标轮距所需时间数据。当目标电机边距为10 cm时,试验所需时间为8.23 s;当目标电机边距为15 cm时,试验所需时间12.29 s;当电机目标边距为20 cm时,试验所需时间为16.61 s;当电机目标边距为25 cm时,试验所需时间为21.34 s;当电机目标边距为30 cm时,试验所需时间为26.18 s。从测试数据可以看出轮距变化达到目标值所用的时间与轮距值成正比,可见系统的具有较好机械和电气性能。

5.2 转速控制响应时间试验

为了检测达到目标转速响应时间特性,测试时将车体悬空,在车轮空转的情况下,对机器人进行了转速控制试验。文中对rpm400的目标转速情况进行测试,当用户经上位机对机器人设定目标值,转速迅速达到目标值附近,随后开始轻微波动,直至最终稳定目标转速左右上下轻微浮动,并保持此转速一直运转。图5为此实验条件下的转速控制响应时间曲线图。

图5 转速控制过程响应时间曲线

6 结束语

笔者根据设计需求,对模块化可重构轮式机器人进行了机械结构和控制系统的设计,并完成了机器人的相应制作。机器人可达到通过变换轮距实现在障碍物较多的狭窄路面通行的要求;如果再增加机器视觉模块可实现无人自动化操作,以提高安全系数与作业效率。