分体式无缝定径辊环加工方法研究

2021-06-28曹双磊郑丙策张建波崔照威

汪 凡,曹双磊,郑丙策,张建波,崔照威

(中钢集团邢台机械轧辊有限公司,河北054025)

0 引言

定径辊环用于无缝钢管的轧制,分布于热连轧机的定径机架。定径机架辊轴连接有三种形式:过盈连接、键连接和花键连接。因花键连接具有导向性好、受力均匀、应力集中小以及使用寿命长等优点,在行业内应用愈加普遍,但其加工工序长,要求精度较高,邢台轧辊公司结合产品形状特征和工艺难点,对分体式无缝定径辊环加工方法进行了研究,形成了稳定的加工工艺,提高了产品质量,满足了用户使用要求。本文结合国外某分体式无缝定径辊环,对该产品的结构和使用特点、加工难点、加工工艺设计进行了分析和阐述。

1 产品特点

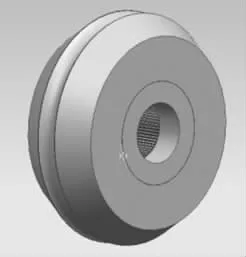

定径辊环组件是由辊环与花键套组装而成。辊环材质为珠光体球墨铸铁,基体中珠光体占比70%~80%,该材质综合性能优于铁素体和渗碳体,强度和硬度适中,硬度HSD50~65,加工性能较差,辊环外圆两侧存在斜角,中部有深10 mm孔型,产品外形尺寸为423 mm×180 mm×165 mm,重量126 Kg。花键套材质为42CrMo,属于合金结构钢,具有良好的机械性能及可加工性,经调质处理后硬度HSD40~50,有较高的疲劳极限和抗冲击能力,花键存在于内孔中间位置,两侧内孔分为大小孔,外形尺寸为190 mm×102 mm×165 mm,重量21 Kg。辊环与花键套结构如图1所示,定径辊环组件结构如图2所示。

图1 辊环与花键套结构

图2 定径辊环组件结构

2 加工难点分析

(1)辊环与花键套装配过盈量的确定。为保证产品在轧制的大扭矩作用下,辊环与花键套不产生相对位移以及在多种应力作用下不产生断裂,过盈量的选择尤为关键。过盈量选择过大,会造成辊环开裂;过盈量选择过小,在大转矩作用下会使花键套与辊环发生相对转动。

(2)辊环与花键套组装前后花键的检测。花键齿形为渐开线。花键的构成要素复杂,各项公差互有关联。常见花键检测技术参数有公法线、跨棒距和大径、小径。本次研究的花键套小径为Φ104 mm,规格小,花键位置位于内孔中间,同时,成品检测除检测花键尺寸外,还需测量花键与两侧内孔同轴度,常规测量操作繁琐且效率低。

(3)辊环与花键套过盈配合的热装配。在装配过程中花键套需要定位,重点需要对花键套中花键与辊环端面的相对位置进行结构和工艺设计。

(4)辊环外圆两侧为斜面结构,不易装夹。无论是孔磨工序还是精车工序,在机床上都不具备良好的装卡条件。如何对产品工艺台以及装夹工装具的设计也是需要考虑的重要问题。

(5)车削工序的工艺安排。其中:辊环包括端面、外圆斜角、孔型、内孔车削;花键套包括端面、外圆、内孔的车削。车削工序需保证组装前的可操作性,组装后辊环与花键套端面的平整,以及以辊环端面定位的内孔长度尺寸、辊环孔型与斜角与内孔的同轴度等要素。

(6)孔磨工序的工艺安排。孔磨工序共分为两次,第一次为辊环的内孔磨工序,第二次为花键套的内孔磨工序。孔磨工序关键是要保证装配的过盈量,上下偏差必须有严格的控制。另外,工艺设置上保证花键套内孔、花键小径、辊环孔型的同轴度,以满足使用条件。

3 加工工艺设计

3.1 加工工艺流程设计

为保证组装后辊环与花键套端面的平整,以及辊环端面定位的内孔长度尺寸、辊环孔型与斜角与内孔的同轴度,工艺设计上先对辊环与花键套分别进行半精车;热装后,平磨端面,再精磨花键套内孔,车削辊环孔型和斜角,使最终产品达到工艺设计要求。具体加工工艺流程为:

(1)组装前:辊环半精车→磨孔→检测→组装;花键套半精车→磨孔→铣花键→组装。

(2)组装后:平磨组件两端面→磨孔(花键套大、小孔)→精车孔型→精车斜角→检测。

3.2 装夹工艺设计

为保证辊环孔磨的装夹,在产品半精车时两侧预留工艺台,根据孔磨机床卡盘结构和夹紧力情况,将工艺台尺寸设计为直径Φ388 mm,宽度25 mm。通过磨床卡盘夹紧两侧工艺台,实现定位找正加工。

辊环与花键套组装后,需以花键套内孔为基准,精车辊环外圆与斜角。花键套内径为Φ102 mm,内孔较小,如果以卡爪撑住内孔固定,会导致产品无法找正,并且会由于撑孔夹紧力小导致车削过程中产品移动。综合考虑以上因素,我公司设计专用芯轴,采取辊环内孔与芯轴装配后,端面上压盖,通过螺丝连接拧紧的装夹结构。芯轴与花键套采用间隙配合,选取合理间隙大小0.05 mm以内,保证产品内孔与外圆的同轴度,并在两侧设计有便于机床卡盘夹持的凸台结构,实现产品的定位固定。并且在加工外圆斜角时,不用调头,可整体车成,提高加工效率。专用芯轴设计结构如3所示,芯轴与辊环装配后示意图如图4所示。

图3 专用芯轴设计结构

图4 芯轴与辊环装配后示意图

3.3 辊环与花键套组装工艺设计

辊环与花键套采用过盈配合、热装方式组装。其中需重点考虑三个方面的问题:一是辊环与花键套热装过盈量的核算和确定;二是过盈量的加工保证措施;三是装配具体工艺要求。

(1)技术人员根据辊环与花键套的配合尺寸,以及材料的弹性模量、泊松比、摩擦系数计算过盈量,并经过数次试验确定最终过盈量,过盈量最大允许上下波动0.01 mm。

(2)为保证装配过盈量,孔磨工艺上选取配磨方式。先加工花键套,测量确认花键套外径实际尺寸,技术人员根据实测尺寸和过盈量,配磨辊环内孔尺寸,公差范围±0.01 mm。通过配磨,避免花键套和辊环均按公差磨,造成的累积偏差超出公差范围。

(3)为保证装配的定位要求,在辊环端面车削定位子口,在花键套外圆设计和加工定位台阶。根据工件材质和过盈量,工艺上安排将辊环加热至300°后热装。热装前清理掉装配表面杂物,装配时,辊环定位台侧端面朝上,花键套从上放入,冷却至室温后加工。

3.4 花键的检测

花键的检测分为2个步骤。首先,组装前花键的尺寸检测,检测合格后开始热装工序;其次,组装后花键与两侧内孔尺寸同轴度的检测。根据产品批量加工的特性以及尺寸要求,公司技术人员未采取常规的参数检测,而是设计制作了花键检测验棒,通过试装花键验棒判断花键是否合格。根据实际情况,工艺人员设计了过验棒和止验棒。如果过验棒能通过,且止验棒不能通过,则为合格,反之,则不合格。

花键验棒设计有三个关键尺寸,包括花键参数和两侧轴颈直径。根据相关标准,结合模数和分度圆直径、公差等级计算出产品的花键公法线尺寸及上下偏差,根据偏差大小以及验棒预留试装间隙,设计验棒花键制作参数;验棒两侧轴颈根据产品实际内孔尺寸公差和预留试装间隙,设计轴径的大小。花键验棒结构如图5所示。

图5 花键验棒结构

3.5 车削工序设计

为保证辊环和花键套组装前的可操作性,组装后端面的平整,以及辊环端面定位的内孔长度尺寸、辊环孔型与斜角与内孔的同轴度等要求。

(1)组装前:车削工序设计上,辊环精车端面留0.8 mm平磨余量,辊环内孔留0.5 mm孔磨余量,其余部位不加工;花键套端面留0.8 mm平磨余量,内孔留0.5 mm孔磨余量,其余部位加工至要求。

(2)组装后:辊环两端面平磨加工保证平整;在车削工序设计上,内孔通过与定位芯轴间隙配合定位,车削外圆孔型与斜角,保证外圆与内孔的同轴度。

4 结语

邢台轧辊公司通过对分体式无缝定径辊环的结构特点、加工难点、加工工艺的研究与摸索,提出了一套无缝管轧机定径辊环的加工方案,并形成了成熟的定径辊环加工和组装工艺,加工精度高且适用于批量加工。该加工方法已在实际生产中得到应用验证,产品在轧线上使用效果良好,满足客户的使用要求,为以后此类产品的加工提供了借鉴。