LNG船改造为FSRU方案几个重要问题

2021-06-28姚志义夏华波

姚志义,夏华波

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

FSRU是浮式储存再气化设施的简称,相比LNG陆地接收站,能够快速投产,迅速抢占天然气市场[1],具备审批快、工期短、投资低的优势[2-3]。目前市场上不少LNG船营运过剩,与新建的市场主流LNG船相比,燃料消耗高,自动化程度低,市场竞争力较差。一些沿海或岛礁海域,建设LNG接收站困难,如果采用FSRU供给天然气则能快速解决问题。将旧LNG船改造成FSRU,一方面可解决LNG船市场过剩的问题,另一方面可盘活旧资产。关于LNG船改造为FSRU,世界范围内案例较少,国内沪东船厂有一定研究,其中主要关注的问题包括:再气化装置选型及布置[4]、电力改造、系泊分析[5]、货物蒸发气(BOG)[6]等,但LNG船改造FSRU方案尚有不少重要问题需要解决。为此,考虑以国内首批建造的14.7 万m3LNG船为例,分析改造设计过程中的几个重要问题。

1 方案概述

1.1 原船简介

原船尺度为总长290 m、型宽43.35 m、型深26.25 m、设计吃水11.43 m,舱容14.7万m3,采用蒸汽轮机单桨推进,动力系统设备主要有主锅炉(2台61.8bar×515℃×65 t/h)、主透平(1台6.0 MPa×510 ℃×27 300 kW)、透平发电机(2×3 200 kW)、柴油发电机(2×1 800 kW)、应急发电机(1台600 kW);液货系统主要有4个No.96薄膜型LNG 液货舱、泵塔、主液货泵、扫舱喷淋泵、应急液货泵、挥发气(BOG)回气压缩机(2台0.196 MPa×15 000 m3/h)、燃气压缩机(2台0.2 MPa×3 250 m3/h)等。

1.2 改造后FSRU总体方案

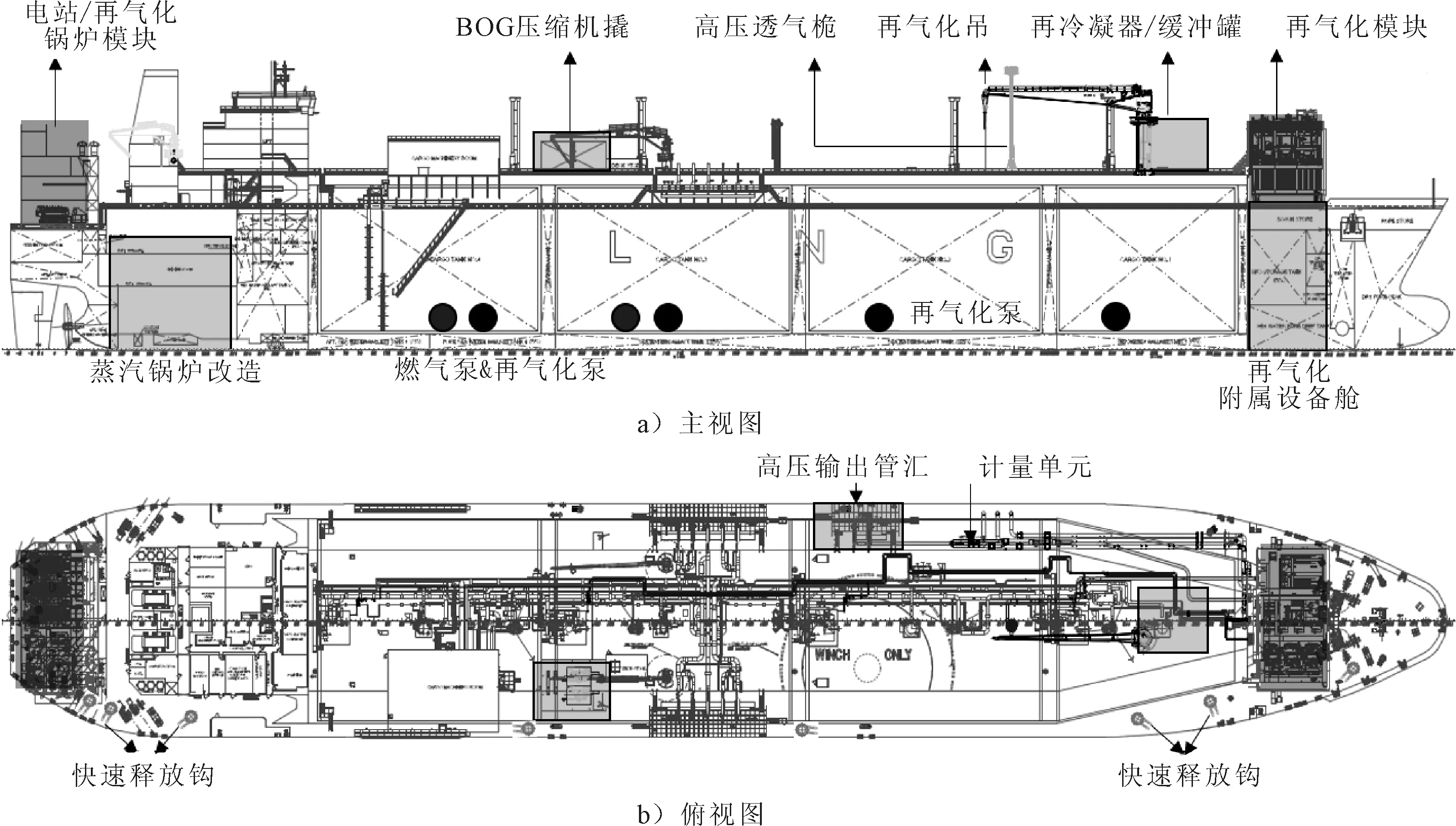

改造后,保留航行功能,实现3条单链250 mmscfd的再气化能力。如图1所示,改造新增主要包括:首部再气化模块、再气化吊、高压透气桅、再冷凝器/缓冲罐、再气化附属设备舱(含海水系统、乙二醇系统、再气化配电系统等);中部高压气输出管汇、气体计量单元、BOG压缩机撬;货舱燃气泵、再气化泵;尾部原蒸汽锅炉改造、电站/再气化锅炉模块;以及快速释放钩等系泊设备。

图1 改造后FSRU总布置示意

2 再气化选型及其布置

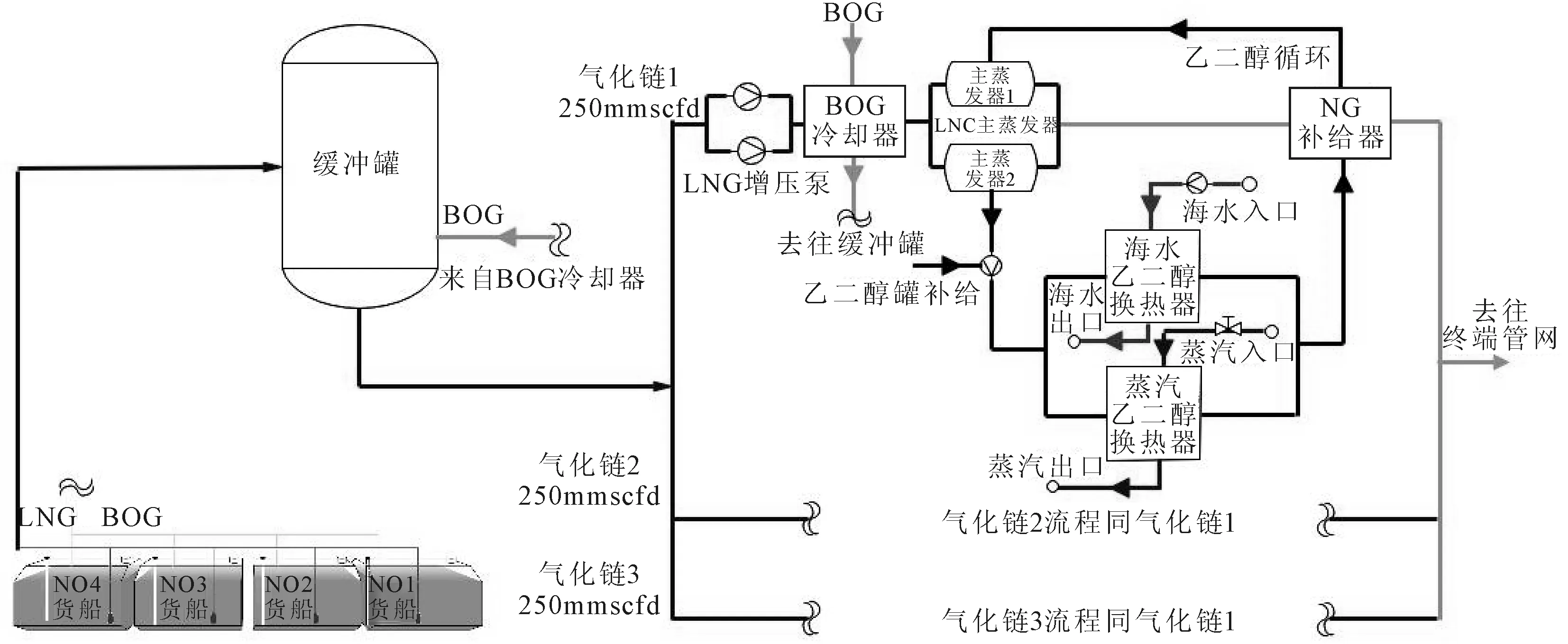

1)再气化选型问题。在再气化技术发展初始阶段,主要采用蒸汽或海水直接加热LNG的方式,但由于存在凝水结冰或海水结冰的风险,后引入了以丙烷作为中间加热介质,但丙烷本身具有挥发性,会产生可燃气体,因此在丙烷存储、补给、安全释放等系统设计方面较为复杂。最新的再气化系统引入了乙二醇水作为中间介质,可以规避和LNG加热过程中结冰问题,不会产生挥发性可燃气体,系统设计简单,基本上完美解决了丙烷作为中间介质的安全问题。本方案以乙二醇水作为再气化中间加热介质。根据服务区域的环境条件,有2种不同的热源选择方式,当海水温度满足再气化装置加热温度要求时,选择海水加热中间介质水乙二醇,当海水温度低时(约13 ℃),选择蒸汽加热中间介质水乙二醇,水乙二醇将LNG加热、气化并输出为0 ℃以上,4~10 MPa的CNG,原理见图2。

图2 再气化原理

配置3条再气化链,每条链处理量为250 mmscfd,输出范围为20%~100%,输出压力4~10 MPa,输出温度0~10 ℃。

2)蒸汽量问题。由于再气化每条链需要的蒸汽加热量较大约为80 t/h,因此需要对原船主锅炉和蒸汽系统进行改造。需要满足再气化加热要求,同时要作为应急状态下燃烧过剩BOG的功能。原主锅炉改造后可以产生约150 t/h的再气化使用蒸汽,满足不了2×250 mmscfd。如果需要满足750 mmscfd的再气化能力,需要再增加2台50 t/h的双燃料蒸汽锅炉。2条链工况下,启用1台再气化锅炉和2台原主锅炉;3条链工况下,启用2台再气化锅炉和2台原主锅炉。

3)改造量问题。再气化模块一般布置在船舶艏部或者货物机械室前方。通过对艏部侧推、艏部重油舱的改造,将海水加热系统布置在船舶艏部,可避免对原机舱的改动,海水加热系统基本就在再气化系统下方,管路短,施工方案简单。若将再气化模块布置在货物机械室前方,需要对原机舱进行改动,工作量大,并且需要新增海底门,结构分析和改动难度也大幅上升,因此改装方案将再气化装置布置在船舶艏部,可大幅减少改装工作量。

4)视线问题。由于本船需保留航行功能,因此必须满足SOLAS对于航行视线的布置要求。

FSRU改装项目采用再气化模块布置(见图3)在船舶艏部的技术方案,再气化模块设计容量为3×250 mmscfd,将海水加热系统布置于船舶艏部空间,增加再气化海水泵、乙二醇循环泵、消防水泵以及乙二醇海水换热器等,原艏部重油舱取消,对应的空间安装乙二醇/海水换热器,蒸汽/乙二醇换热器等。

图3 再气化模块布置

3 电站配置

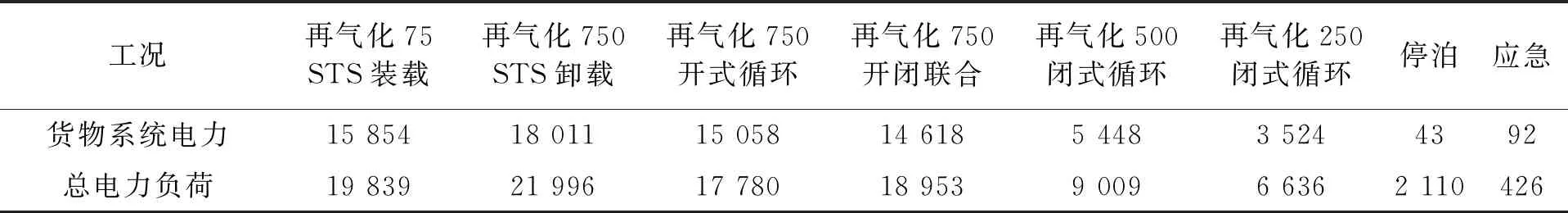

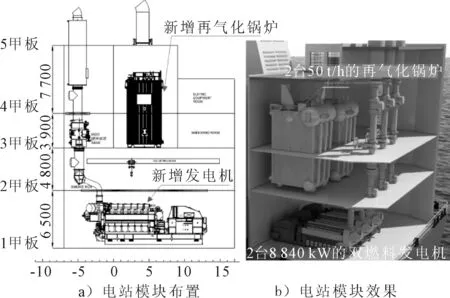

根据开闭混合式再气化系统2种状态下的电力负荷估算(见表1),开式系统的电力负荷需求略大于闭式系统,开式气化工况的货物电力负荷需求在15 MW左右,总电力最大需求为再气化峰值且在STS卸载工况,此时电力为21 996 kW,原船的蒸汽透平发电机和柴油发电机,最大负荷约为9 MW,不能满足750 mmscfd的需求,因此需要新增电站模块。考虑到电站发电机组的布置空间要求,只有将电站模块设置在船艉。这种方案对原船系统的影响最小,可减少改造的工作量和成本。其布置见图4。其中,新增的2台50 t/h的再气化锅炉布置在电站模块中。

表1 电力负荷估算表

图4 新增电站模块布置

电站模块配置为:3台双燃料发电机组,原动机功率为9 160 kW,发电机输出功率为8 840 kW。

4 BOG解决方案

FSRU主要分为2个运行模式:FSRU模式和LNG运输船模式。分析和研究两个模式下的各种运行工况。

4.1 FSRU模式

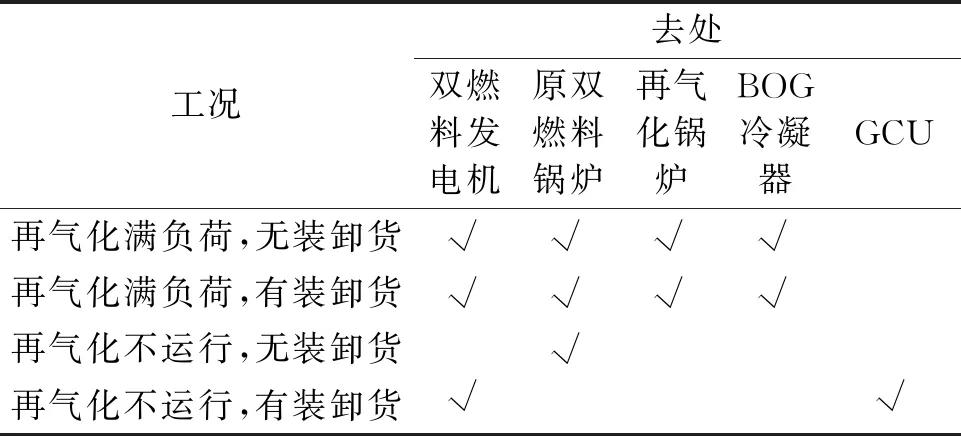

如表2所示,FSRU模式下,BOG的去处主要为双燃料发电机、原双燃料锅炉、再气化锅炉、BOG冷凝器、GCU。不同工况下去处不尽相同。

表2 FSRU模式下BOG处理方式

1)再气化满负荷运行,无装卸货操作。在正常设计工况下,货舱产生的BOG约4.5 t/h,由于再气化LNG泵一直在给再气化模块供给LNG,流量为1 500 m3/h,对应的货舱顶部空间会增大,产生的BOG可以存在货舱中,多余的BOG首先输送到3台双燃料发电机和双燃料锅炉。由于再气化处于运行过程中,货舱中的LNG不断地输往再气化模块,货舱一般不会产生过多的BOG,通过监测货舱压力的变化,若有多余的BOG,可以将BOG输送至再气化模块内的冷凝器中进行冷凝液化回流进舱,再冷凝器一般设计能力8 t/h,覆盖货舱多余的BOG完全没有问题。若再气化装置采用闭式循环,则货舱产生的BOG还不够双燃料锅炉燃气需求,还需进行强制蒸发LNG为锅炉提供燃气。

2)再气化满负荷运行,有装卸货操作。FSRU装货速率按8 000 m3/h考虑,货舱产生的BOG气约22 t/h,回流LNG船上的BOG约13 t/h,FSRU上剩余的BOG约9 t/h,FSRU上发电机燃气耗量在3 t/h,剩余约6 t/h的BOG可以输送至再气化装置再冷凝单元,如前所述,该工况下,货舱BOG的处理是完全没有问题的。若再气化装置采用闭式循环,剩余6 t/h的BOG首先输送至双燃料锅炉,对于不足的部分,还需进行强制蒸发LNG为锅炉提供燃气。

3)再气化不运行,无装卸货操作。该工况可以参照LNG船常规的BOG处理方式,本方案BOG约4.5 t/h,双燃料发电机气耗约1.5 t/h,剩余3 t/h的BOG需要处理,一般FSRU货舱的设计压力为70 kPa,货舱内允许一定升压,可以将多余的BOG积蓄在货舱里面,积蓄时间根据项目不同,有一定差异,一般可以存5 d以上,等待再气化装置运行后,将BOG输送至再气化再冷凝单元冷凝,这样会最大限度减少BOG的浪费。若运营方不准许货舱摒压,首选将BOG输送至双燃料锅炉焚烧,产生的蒸汽冷凝,但该方式不产生实际效益,BOG等于白白烧掉。若改造后FSRU的使用工况经常会出现并且是持续长时间不用的情况,建议配置再液化装置,排量3 t/h左右,但FSRU的经济性会变差,本方案不考虑此工况。

4)再气化不运行,有装卸货操作。该工况是FSRU的BOG处理最具挑战性的设计工况,也是最为复杂的设计工况,FSRU以8 000 m3/h进行装卸货,BOG为22 t/h,向LNG船回气13 t/h,剩余9 t的BOG,去发电机2 t/h,剩余7 t/h的BOG需要处理,本FSRU现有的锅炉也无法处理,可以配置一个大容量的GCU,但这在经济性上不是好的选择。因此最好的方式是调整FSRU的运营操作,在再气化装置不运行的工况,若一定要进行装卸货操作,可适当延长装卸货的操作时间,降低装卸货的操作速率,减少BOG的产生量,给予FSRU处理多余BOG的时间。

如果在FSRU运营过程中,这种工况非偶发性出现,可在设计之初,将FSRU的装卸货速率设计为一个范围,如从6 000~12 000 m3/h不等,从设计之初就考虑到规避货舱可能需要摒压的问题。

4.2 LNG船模式

航行船模式下,货舱产生的BOG可以作为燃料供给双燃料发电机使用,电力主要用于船舶推进,同时若有多余的BOG,可以供至双燃料锅炉,在大部分工况下,货舱产生的BOG和船舶运行的需求维持在平衡的状态,无需特殊考虑BOG的处理,若在特殊工况下有多余的BOG产生,可以将BOG输送至双燃料锅炉或通过安装在船艏部的透气桅排出。

5 系泊分析

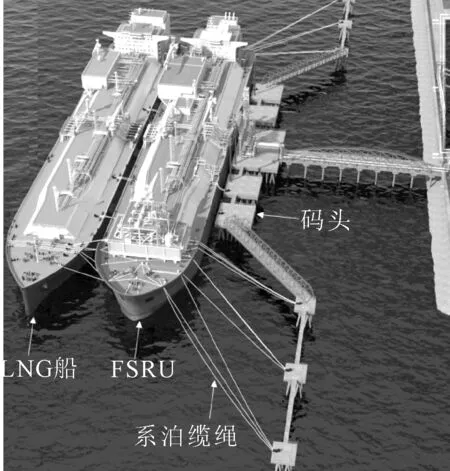

FSRU存在单船靠码头,及LNG船与FSRU并靠码头的布局。如图5所示,FSRU采用双船并靠的平面布置形态,不仅可节约码头岸线、降低工程造价,而且由于液相管线距离的缩短而增加了安全性。本方案在原14.7万m3LNG船的基础上改造,原系泊布置采用艏艉各10根,共20根直径44 mm的系泊缆。船靠船的系泊采用共14根直径44 mm的系泊缆(以14.7万m3级别LNG船靠泊为例)。码头布置护舷4个锥2 000(计算按压缩1 m时反力2 460 kN),靠球选用直径×长度为4.5 m×9 m(压缩1 m时反力约900 kN)。在靠海的右舷配置10个套双式快速释放钩(全船共20钩),系泊钩单钩许用负荷1 500 kN。

图5 FSRU与LNG船双船并靠示意

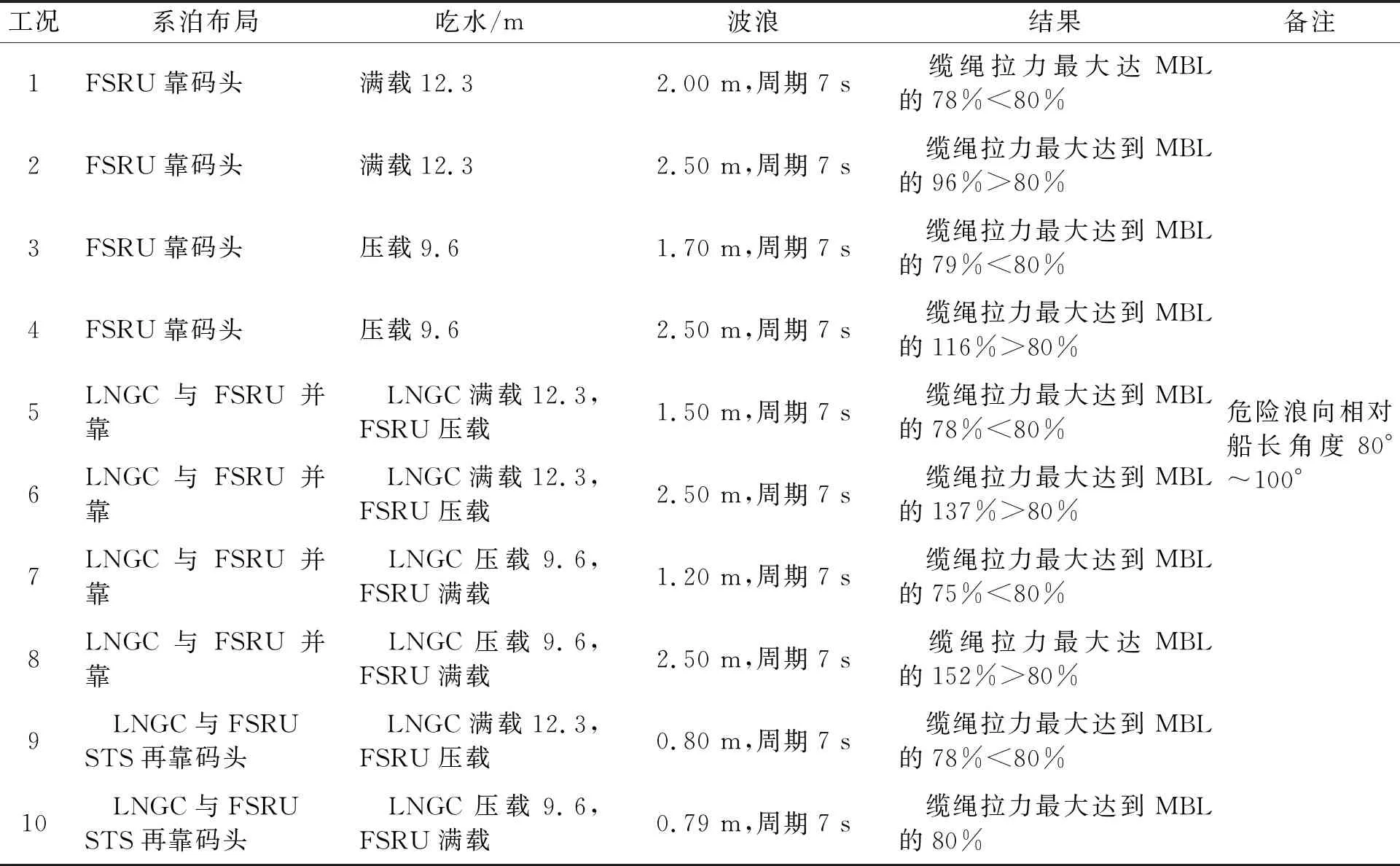

采用Optimoor软件进行计算分析。分别取2种浪高,2种吃水,风浪流为360°组合数据,进行10种工况计算,见表3。

表3 系泊分析工况状态的计算表

计算结果表明:①波浪的影响远大于风及水流的影响,而且危险的浪向集中在相对船长角度 80°~100°范围;波浪的周期越长,影响越大,系缆力和撞击力结果均随波高和波周期的增大而增大;②船靠船由于缆绳位置及数量受限于系泊钩的布置,允许作业波高更低;③建议应采取措施,遮挡或避开危险角度的波浪,尤其应削减与船长夹角80°~100° 来的波浪;计算中拉力值是取最不利浪向,如适当避开与船长夹角80°~100°波浪,则相应可承受较高的波高。

6 结论

1)再气化选型方面,宜选用乙二醇水作为中间介质,过程无相变,不冰堵,不挥发可燃气,可作为类似方案的理想再气化中间介质。

2)旧船改造方案,再气化模块宜布置在船艏,能充分利用船艏舱室空间,可减少改造工作量,其中船艏再气化模块对航行视线的影响可通过撬块设计与布置优化解决。

3)旧船的主锅炉一般难以满足当前主流再气化容量的需求,需要进行原主锅炉改造,并需适当增加再气化锅炉。

4)早期旧船一般为蒸汽轮机驱动,其电力难以满足再气化负荷需求,需要新增较大负荷的电站,宜布置在船艉,有利于较短的线缆铺设和足够的布置空间。

5)BOG管理方案的设计中,FSRU模式下,通过合理操作,一般可设置BOG冷凝器处理大多数BOG,其余的由发电机、锅炉消耗;航行船模式下按照原船配置和操作即可解决BOG问题。

6)FSRU通过合理系泊配置能够在2 m有义波高下进行安全作业,超过2 m有义波高,需要采取措施,限制作业工况。