PC铝模一体化技术在装配式建筑工程中的应用

2021-06-28董健

董健

中国五冶集团有限公司 四川成都 610021

天津静海绿城项目清波苑13#、16#、17#-20#楼住宅楼2-29层采用预制叠合板、预制楼梯,其余部分均采用现浇结构,模板支撑体系为铝合金模板。

1 PC铝模一体化技术在装配式建筑工程工艺特点

1.1 施工简便,质量效果好

本工程住宅结构为剪力墙形式,剪力墙、柱、梁、叠合板连接处等构件均采用铝模板现浇施工,成型混凝土面观感平整光洁,结构尺寸均100%合格。楼板采用预制叠合楼板,工厂化生产,板底光滑平整,一次成活,便于下道工序施工。

1.2 加快工程进度

采用铝模板支撑体系替代传统支撑体系,模块化拼装,提高施工效率。预制叠合楼板工业化生产,现场吊装、简捷快速

1.3 降本增效

①节约时间成本。铝合金模板支撑体系为快拆模系统,一套模板正常施工周期为4天左右/层,节约了时间成本。采用叠合楼板施工,节约了钢筋加工、安装、封模、混凝土浇筑和养护时间。②节约人工成本。铝模板与叠合楼板相结合建造方式减少对普通工人的需求,提高了工人劳动生产率,增加工人效益减少整体人力投入。③节约材料成本.叠合楼板使用,减少钢筋损耗,混凝土浪费,极大程度减少了现浇结构施工中出现质量通病,避免二次修补。

1.4 绿色环保

铝模板所有材料均为可回收利用材料,符合绿色施工中节材要求。同时叠合板工厂化集中生产,现场吊装,整个过程无粉尘、噪声小,建筑垃圾较少,满足建筑施工生产绿色环保的理念。

2 PC铝模一体化技术在装配式建筑工程施工工艺流程

2.1 工艺流程

(1)铝模板施工流程。测量放线→墙柱钢筋绑扎→焊接定位筋→墙根找平→模板安装前处理→安装墙柱铝模板→墙柱加固→墙柱模板斜撑→梁模板安装→板模板安装→水电预埋→钢筋绑扎 →二次调模→验收合格→混凝土浇筑

(2)叠合板施工流程。材料进场验收→现场堆放→支撑架体搭设→弹线控制好铝模板面标高、平整度→吊装准备→试吊→构件吊装→钢筋绑扎→验收合格→现浇部分浇筑

2.2 施工要点

(1)叠合板设计。本工程结构为剪力墙形式,竖向构件间距不大,宽度一般为2720-3720mm,长度4800-6810mm,考虑到叠合板的长度不宜超过5m,板尺寸过大,易导致生产、吊装、运输过程中产生裂缝,所以采取对叠合板采取分块处理,长度为跨距,宽度2-3m作为一分块,相邻叠合板间采用300mm宽现浇混凝土进行连接。

(2)铝模板深化设计。控制剪力墙(结构梁)与二次结构砌体之间的竖向裂缝和水平裂缝,在墙模板和梁模板同二次结构砌体相接的位置增加压槽模板,二次结构抹灰时需将剪力墙压槽部位一同施工;塔楼悬挑板下部需设置滴水线,并配置滴水线模板;厨卫及阳台降板处设置吊模;外围窗附框企口留置;门洞口上部下挂梁等部位

(3)叠合板与叠合板连接处理。粗线标记处为叠合板件现浇部分,宽度为300mm,经优化设计现浇部分铝模底配板400mm×1200×4mm(铝模板伸入叠合预制板50mm),接缝处板底贴25×2.5mm海绵条,防止接缝处漏浆。

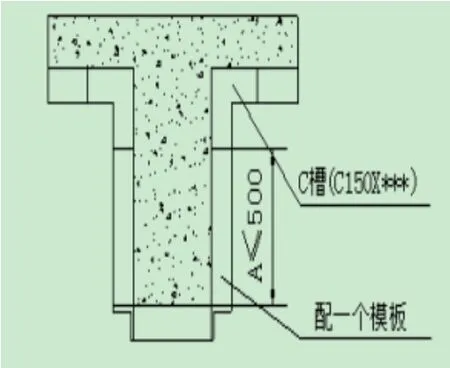

(4)叠合板与现浇结构梁连接处理。现浇梁与叠合板连接阴角处采用C槽及角铝连接,叠合板伸入现浇结构10mm,梁侧模高度≤650时(图1),梁侧模加固,梁侧模高度>750且≤1050时(图2),梁侧模加固。

图1 梁侧模高度≤650时加固图

图2 梁侧模高度>750且≤1050时加固图

(5)叠合板与现浇结构墙柱连接处理。现浇墙与叠合板连接阴角处采用C槽及角铝连接,叠合板伸入现浇结构10mm。

3 PC铝模一体化技术在装配式建筑工程效益分析

3.1 经济效益

采用铝模板与预制叠合板相结合施工,有效提前解决施工中可能出现的节点问题,缩短了工期,提高施工质量。铝模板对门窗洞口、窗附框、下挂梁、厨房、卫生间降板及反坎、二次结构与主体结构间接缝抹灰等部位优化设计,为项目创效75.1万元。

3.2 社会效益

通过总结铝模板与预制装配叠合板相结合施工技术,对加快工程进度、质量提升、成本节约等方面有效控制。

4 结语

本工程采用设计、施工一体化管理方法,将铝模板与装配式叠合板相结合施工,在缩短工地、成本节约、质量提升等方面效果优良,为类似住宅工程提供宝贵经验。