预拌混凝土搅拌站绿色生产技术研究

2021-06-27钟荣华

钟荣华

(中铁十六局集团物资贸易有限公司,北京 100018)

1 研究背景

预拌混凝土行业进入门槛较低、能源消耗较高、污染较为严重,混凝土生产过程中伴随产生的大量粉尘噪声、废水废浆及废弃混凝土和废渣对厂区周围环境和居民生活影响恶劣,与国家绿色低碳环保的发展理念大相径庭。因此,大力发展预拌混凝土绿色生产技术是大势所趋。根据《预拌混凝土绿色生产及管理技术规程》(JGJ/T 328-2014,以下简称“规程”)[1],预拌混凝土绿色生产是以节能、降耗、减排为目标,以技术和管理为手段,实现预拌混凝土生产全过程的节地、节能、节材、节水和环境保护要求的综合活动。

2 预拌混凝土搅拌站绿色生产技术

2.1 厂址选择和厂区布局

搅拌站的选址除了应该考虑水、电、运距及占地等基本因素,还应考虑厂址和砂石料场的距离,综合混凝土生产的实际情况,充分利用有利的地理位置。

搅拌站厂区布局要根据预拌混凝土日常运营管理和环境保护要求来确定,厂区应根据功能独立分区设置,包括生产区、办公区、生活区、试验区等。各个功能区不影响其他功能区的正常功能,功能区之间可设置围墙、声屏障或种植植被来减弱粉尘、噪声的传播[2]。优化厂区内道路规划,对厂区内的道路进行硬化,通过绿化带来规范引导人、车分流,确保人员的人身安全和运输车辆的运输畅通、便捷和安全。厂区内未硬化的区域应进行绿化以防止扬尘。绿化区应根据当地气候、地域、季节来选择植被,提高厂区内的绿化率。规程要求厂区整体绿化率>10%。生产区内设置废弃物存放场地用于生产废弃物的分类存放、集中处理。厂区内应配套建设生产废水处理系统、雨水收集系统并加以有效利用。

2.2 原材料的选用

2.2.1 胶凝材料

胶凝材料主要包括水泥、粉煤灰、矿粉等,其中水泥具有高污染性和高能耗性,其他掺合料来自于对应行业的副产品甚至是废弃物。因此,在满足技术要求的前提条件,尽可能多在混凝土中掺入粉煤灰、矿粉等多种掺合料,降低水泥的使用量,对于节能、减排很有意义。

2.2.2 集料

集料在混凝土中主要起骨架作用,一般分为粗集料和细集料。混凝土生产中通常使用的粗集料是卵石和碎石,细集料是河砂、海砂和机制砂。粗细集料的选择应满足节能减排的要求,粗集料必要时应选择可再生类,再生类集料多来自于建筑垃圾,可有效解决城市建设中的建筑垃圾的存放、处理等系列难题[3]。细集料除河砂外,还可根据实际情况选择山砂、尾矿砂、淡化海砂等,这样有利于减少资源的消耗,保护自然资源。

2.2.3 水

水是混凝土搅拌生产中必不可少的原材料,但是我国水资源日渐紧张。在预拌混凝土配合比中,水的用量一般不超过200kg/m3,除拌合用水外,再将洗刷设备、降尘等考虑进来,按年产量50×104m3混凝土计,每年水的消耗量约为10×104t。因此搅拌站用水不但要节约,还要避免污染水资源。混凝土搅拌站通常使用自来水或地下水,这消耗了大量珍贵的水资源。如果在混凝土生产中能充分利用厂区内的集水池或明渠,收集储存雨水和浅层地下水,可实现节约水资源、有效避免水资源污染的目标。

2.2.4 外加剂

在混凝土的生产过程中适当加入外加能有效降低水的用量、改善混凝土性能、节省水泥的用量。从绿色生产角度,应选择聚羧酸系外加剂。

3 绿色生产技术研究

3.1 粉尘、噪声的控制

搅拌站生产混凝土的过程中,在砂石料卸车、水泥及掺合料计量和卸料、水泥运输车往粉料罐加料、皮带机往集料待料斗投料时将产生大量的粉尘。同时,搅拌机和砂石料之间的摩擦碰撞、机械设备的运转及维修保养也会形成噪声,这些粉尘和噪声污染会给工人的身心健康和周围居民的生活带来伤害。

为了更全面地了解目前国内混凝土搅拌站产生的粉尘、噪声情况,从北京、上海、武汉、深圳、成都选择5 家搅拌站现场进行粉尘、噪声监测。每个搅拌站选择5 个监测点,包括粉尘浓度最大的搅拌站内和料仓输料带、办公区、厂内其他区域及厂界处。规程规定:厂界平均浓度差值最大限值300 μg/m3。监测数据表明,在搅拌站内和料仓输料带的颗粒物浓度都不超过300 μg/m3,其他区域的颗粒物浓度数值均远小于300μg/m3的最大极限值。这5家搅拌站通过使用智能化喷淋、选用性能良好密封性优良的搅拌机、在搅拌站内配置除尘设施有效减少了粉尘含量,使监测结果满足要求[4]。

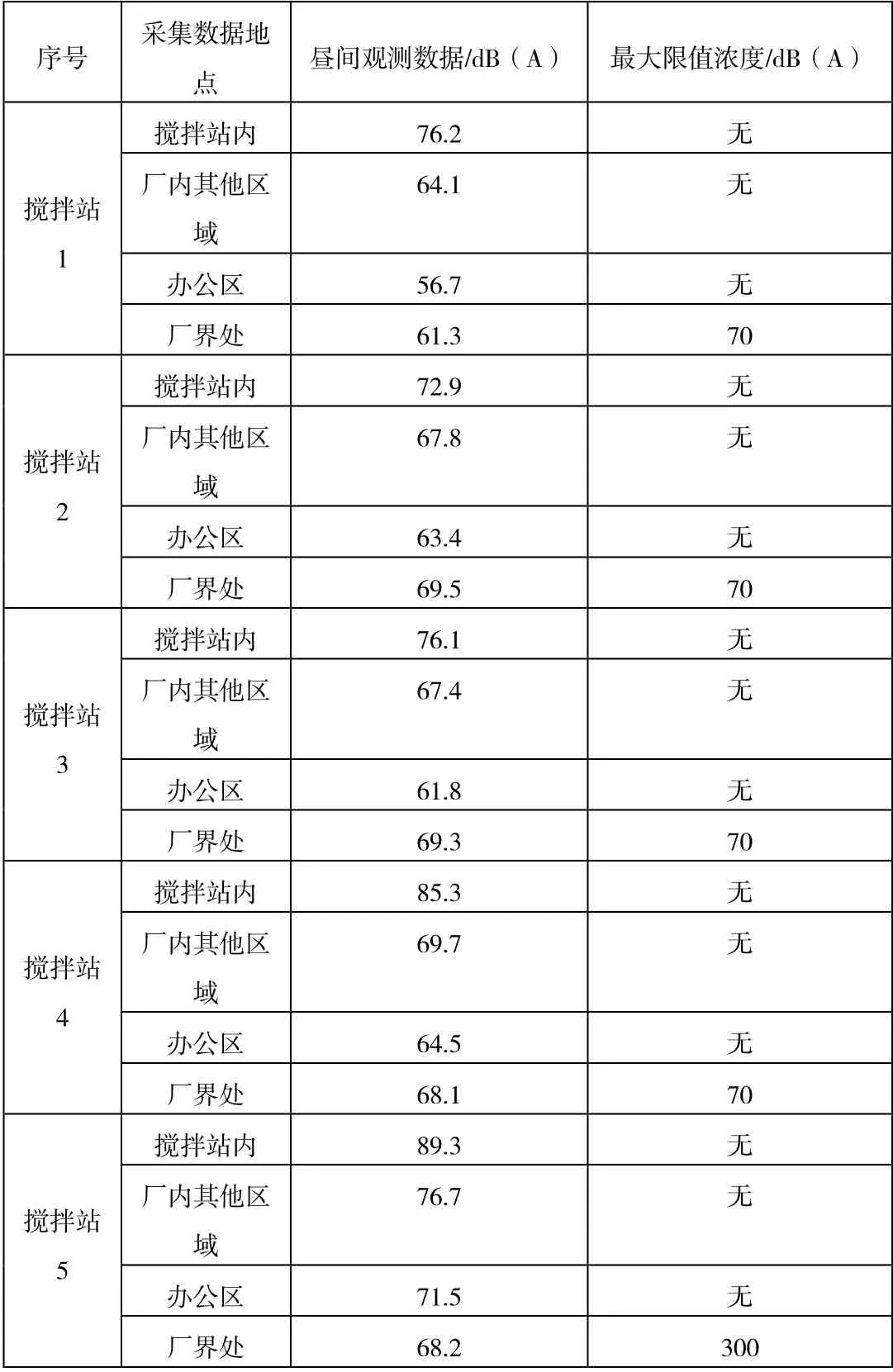

这5 家搅拌站均处在高速公路或城市快速路、城市主干路旁边,规程规定搅拌站厂界处昼间环境噪声最大限值不得超过70dB(A)。搅拌站的噪声主要来自搅拌机和砂石料之间的碰撞摩擦、机械设备的运转以及维修保养、砂石料装卸、车辆运输等。从监测结果不难得出搅拌站内噪声值最大,而办公区和厂区内其他区域较小,见表1。

表1 5 家预拌混凝土搅拌站噪声监测观察数据记录表

抑制粉尘和噪声的污染的具体办法如下:建成全封闭式的搅拌站和砂石集料、粉料料仓和全封闭式的集料传送带,在粉料罐顶部设置粉料收集设施,封闭墙体采用隔声或吸声材料,这样既能提高混凝土质量,又能有效降噪除尘;设备安装时加装减震垫,从源头抑制噪声扩散;在生产区配置智能化喷淋和除尘设施用来除尘降低污染;厂区内的照明采用节能灯,可大大降低能耗,减少污染。

3.2 生产废水废浆的回收再利用

预拌混凝土生产过程中,每次工作完成后都需要洗刷所用搅拌机、运输车辆和泵车等设备内残留的3%左右的混凝土,洗刷后会产生很多废水废浆,如不加以有效处理会造成很大的浪费和污染。

废水废浆的回收再利用是绿色生产技术非常关键的一个环节,具体包含设备及场地洗刷废水经厂区内设置的沟渠流进多级沉淀池进行沉淀后,实现废水的回收循环再利用;生活污水与生产废水分开回收,因为生活污水含有油污、杂质较多,经过生活污水处理装置回收后可以用于洗刷厂区内的场地,而不能作为混凝土生产的拌合用水;废弃混凝土经过砂石分离装置处理后,可有效分离废浆与砂石集料,分离出来的砂石集料可以作为新拌低强度等级混凝土的原材料,废浆和清洗搅拌机的水存储在废水多级沉淀池中,经过取样检测符合相关要求后可作为拌合用水[5]。

选择的5家搅拌站均配有砂石分离装置,完全做到了废弃混凝土的回收再利用;4家搅拌站设置了沉淀池,做到了废水废浆用于生产低强度等级混凝土;但只有2家设置了雨水回收利用系统,可见混凝土行业对雨水的利用程度不高。

3.3 废弃混凝土和废渣的利用

混凝土废弃率按1%计算,年产量50×104m3的搅拌站每年产生的废弃混凝土有5000m3,整个混凝土行业叠加起来废弃混凝土总量非常巨大。对于性能保持良好的废弃混凝土可以将等级使用在相应要求的地方;如废弃混凝土性能不符合继续使用的要求,可以利用砂石分离系统进行回收再利用处理,或是制作成其他混凝土制品使用。

需要特别说明的是,沉淀渣具有强碱性,不能直接排放。一般用作回填材料或与废弃混凝土一起搅拌,用于制作其他混凝土制品。按规程要求,废水、废浆和废弃混凝土的回收利用率和集中消纳率都不得低于90%。选择5家搅拌站,废弃混凝土都经过砂石分离系统进行处理,沉淀渣全部进行统一回、收集中处理。

3.4 预拌混凝土搅拌站运营管理

众所周知,预拌混凝土是高耗能行业。据统计,每生产一方混凝土需要耗电2.5kWh。一个年产量50×104m3混凝土的预拌混凝土搅拌站的年耗电量为125×104kWh。根据规程规定,搅拌站设备应选用技术先进、低噪声、低能耗、低排放的搅拌、运输和试验设备。

预拌混凝土搅拌站运营管理应实行标准化,从原材料的选择、进场质量把控、材料消耗管理、混凝土产品质量、运输全过程做到全方位节能、降耗、减排。目前,企业资源计划(ERP)系统在搅拌站运营管理中得到广泛应用。ERP系统高度集成了财务管理、人力资源、销售、营销与客户服务、供应链与物流和生产运作等模块,实现了搅拌站的实时、及时、高效的管理,提高了混凝土生产企业的运营效率。办公自动化(OA),使业务流程在流转、审批等方面提高效率,管理规范化,降低搅拌站的运行成本。运输车辆BDS或GPS管理系统便于对混凝土运输车辆的实时全过程跟踪,有利于运输环节的混凝土质量、交货及时,避免交通拥挤,降低运输成本。在选择的5家搅拌站中,全部实现办公自动化,运输车辆均配置了GPS系统,4家已经运用ERP系统,另一家正在准备安装ERP系统。

4 结束语

预拌混凝土搅拌站的绿色生产对我国混凝土行业稳健发展具有非常重要的意义。随着国家对环境保护的日益重视,预拌混凝土行业一定会迎来一场技术创新,引领整个行业节能、降耗、减排的发展方向。