新型干法水泥生产节能减排技术

2021-06-27王晓龙

王晓龙

(西安建筑科技大学材料科学与工程学院粉体工程研究所,山东 青岛 710055)

0 引言

水泥是工程建设中的基础材料,与工程建设质量和安全息息相关。随着我国水泥工业不断发展,其在市场经济地位也在不断提高,由于城镇化促使城市基础设施建设步伐加快,新建房屋数量增多促进了水泥工业发展进程。水泥生产作为典型的传统类型产业,在实际生产中存在资源损耗高、能源损耗高、环境污染严重等问题。近些年,我国大力倡导节能减排,推动绿色工业发展,因此水泥产业必须遵循节能减排原则、走可持续发展道路,向新型工业领域推进,减少资源浪费、提升生态环境效益。

1 工程概况

某水泥生产企业熟料生产线规模为5000t/d,原料系统采用石灰石、砂岩及粉煤灰三组分配料。窑尾设有生料磨和SP 余热发电锅炉系统;窑头设有煤磨和AQC 余热发电锅炉系统,烟气经脱硫脱硝后排放。窑尾预热器出口废气温度为330℃,窑头出口温度为350℃;窑尾SP 余热发电锅炉出口废气温度约210℃,窑头AQC 余热发电锅炉出口废气温度约105℃,出篦冷机熟料温度约为85℃。窑尾预热器出口烟气携热量约为138GJ/h,窑头烟气热量约为53GJ/h,煤磨用热约21GJ/h,生料磨用热约99GJ/h。系统废气中二氧化硫含量约为600mg/Nm3,生料消耗量约为1.63kg/kgcl。

由以上运行参数可知,系统料耗较高,原料系统可进行优化。锅炉出口废气温度过高,热量损耗较大,窑尾SP 锅炉烟气出口温度210℃,经生料磨降温至185℃;窑头AQC 锅炉烟气出口温度为105℃,还有进一步回收利用的空间。本系统烟气不达标,应增设脱硫装备。

2 节能的关键

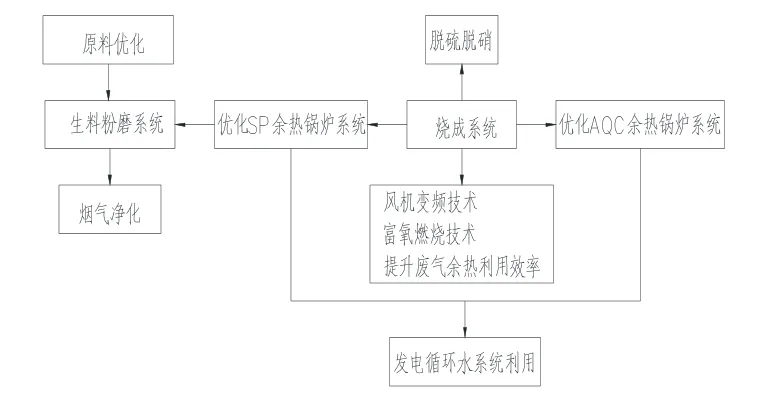

本水泥厂的节能的关键点在于提高系统效率、降低系统热耗;减排的关键点优化生产工艺及设备,增加脱硫脱硝设备。具体减排工艺方案流程如图1 所示。从

图1 节能减排工艺方案流程图

2.1 具体节能措施

(1)针对生料料耗较高,石灰石消耗较大,在原料工序上,对配料进行调整,添加工业废弃炉渣,减少原料损耗量,降低能源、资源浪费。

(2)熟料煅烧工序,对篦冷机冷却风机,窑头、窑尾风机进行变频改造,降低煅烧工艺能耗量;采用富氧燃烧技术,提高燃烧效率,降低燃煤损耗量。

(3)针对余热锅炉出口烟气温度过高,为了更进一步利用废气中热能,在锅炉尾部设置热水加热装置,产生热水用于厂区供暖。

(4)对窑头电收尘器改造为袋收尘器,降低原料损失量,减少排放含尘量。

(5)根据余热锅炉的清灰特点,严格控制用风量,使烟气在进入锅炉后热面之前烟气中较大颗粒的粉尘自然沉降下来。

(6)借助循环水利用技术、污水处理技术,实现污水零排放,降低新鲜水消耗量。

3 减排技术设计方案

3.1 设计思路

由于该生产法在投入过程中,一些原料内会产生硫化物,最典型的是黄白铁矿投入,而且部分原料本身就含有单硫化物。因此,水泥在生产时,温度在不断提升,当达到一定温度后则会将硫化物以气体的形式释放。例如,当温度=600℃这个温度点时,受氧化及高温的作用影响,二氧化硫气大量产生。如果原料中含有较高的挥发性硫,那在预热阶段就会从预热器中逃离,此时因为活性氧化钙反应不足,或在生料磨料环节无法将含硫气体排除,就会产生二氧化硫排放[1-2]。

通过对生产流程分析可知,在生产中所产生的二氧化硫可通过分解炉中新产生的氧化钙吸收,这是由于氧化钙活性高,可有效吸收气体的二氧化硫。因此,从这里可以看出,这一方法本身就可以进行脱硫。将生产废气用于原材料烘干,在原料磨料中还会进一步吸收废气中的二氧化硫。但需要注意的是,如果生产环境温度<600℃的时候,吸收二氧化硫性能氧化钙>碳酸钙。且两级预热器碳酸钙的分解率极低,氧化钙数量在高温带含量少,烟气停留在排放前的时间相当少,因此二氧化硫吸收率大打折扣。这就是为什么出现了高耗能以及高污染的重要原因之一。

3.2 节能减排技术流程分析

3.2.1 石灰石的浆液制备过程

在该制备过程中,所要选择合适粒径的石灰石粉进行,通常情况下,φ<45μm 最合适。把这些选择出现的石灰石粉加入到粉仓内,通过叶轮给料机作用,把原料分批投入浆液内,制作成石灰石浆液(30%),并通过泵送方式将石灰石水输送到循环泵口处[3]。

3.2.2 烟气系统

窑尾烟气进入至吸收塔内之前要通过脱硫挡板,之后与喷淋浆液、烟气逆流相接触后发生吸收性的化学类反应。这个过程烟气的温度会不断在喷淋的作用下下降,经过脱硫之后排放到大气中。同时为了更好发挥脱硫系统的作用,同时在烟气系统中增设多个挡板,挡板的作用自然不言而喻,是为了可以有效对旁路进行遮挡,并对烟气起到一定的脱硫作用。旁路挡板在脱硫系统正常运行状态处是关闭的,另挡板开启,可以帮助烟气更好进入吸收塔,并开启喷淋反应[4]。一旦运行中出现异常情况,会自动启动旁路挡板,自动关闭脱硫烟气挡板。

3.2.3 吸收与氧化系统

在节能减排系统中,吸收氧化系统是核心结构,直接决定了“石灰石-石膏”脱硫工艺的使用效能。该系统包括吸收塔、喷淋及浆液循环泵系统。吸收塔的底部可在存储大量的石灰石浆液,通过循环泵把这些浆液传输至上部,行喷淋作用。此时,气和浆液产生了一系列的化学反应可有效吸收二氧化硫。此时,通过反应后产生的碳酸钙则会都汇集于塔底,并能过塔底进入循环浆液池内的。石膏浆液的生成是在氧化风机作用下完成,并通过排放泵排出,进行副产品处理系统行后续工作。

脱硫后,烟气中的含水量较高,采用除雾器将烟气水分去除。为了保证除雾效果,除雾器呈三角结构放置,均匀设置于吸收塔顶端。使用工艺水对除雾器进行冲洗,该过程由自动程度自主完成。采用钢制设计吸收塔的塔体,内部涂上防腐作用的材料,并进行镀膜处理,喷淋系统(喷嘴+母管+支管)共三层,该采用了三台智能浆液循环泵设备,可借助计算机系统实现智能控制,也就是根据新型干法水泥生产中的二氧化硫排量调节运行速率,无需人为操作,降低系统能耗。

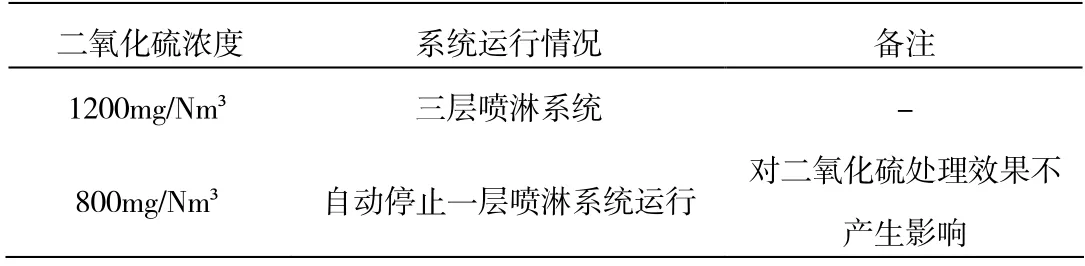

数据标准如下[5]:

表1 系统运行情况的数据标准

3.2.4 副产品处理系统

系统可生成石膏水、石膏。旋流器、真空皮带过滤器共同构成副产品处理系统。石膏浆液被吸收塔排出,送至旋流器,并进行浓缩处理,之后石膏浆液被送至过滤机脱水进行处理。此时,得到的石膏产品含水率极低,便可行统一的储存、运输。

3.3 节能减排技术效益评价

该水泥生产企业采用“石灰石-石膏”节能降耗工艺后,经检测脱硫率在92%以上,满足新型干法水泥节能减排生产需求,提高了水泥生产经济效益。具体技术指标如表2 所示。

表2 “石灰石-石膏”系统技术指标

对“石灰石-石膏”工艺进行经济效益评价,熟料脱硫成本2.2 元/t(加入电耗,预计为3.3 元/t),经济性有效了明显提升[6]。整体来看,节能减排系统的优势表现为:

(1)整个节能减排系统脱硫效率较高,系统结构简单、前期投入低、运行稳定性强。

(2)整个系统可以生成石膏等副产品,可用于制作水泥缓凝剂,不仅减少了二次污染,同时也提高了水泥厂的经济效益。

(3)整个系统的结构并不复杂,且只需要占极小的地方就可工作,经过科学证明,流程科学有效。

(4)未来可进一步借助计算机软件技术优化模拟现场设计结构,有助于提高整个系统的运行综合效能。

(5)系统采用了烟气流速量化设计,根据烟气量自动调节喷淋系统,除了可以保证短时间内完成脱硫目标,并且降低了能源损耗,经济效益较高。

4 结束语

综上所述,虽然新型干法水泥生产工艺在我国发展有一段时间,但该项技术还有很大的发展空间和发展前景。并且,通过对新型干法水泥生产技术不断优化、调整,可以有效降低水泥生产企业能源损耗、污染物排放量。本文重点介绍了一些节能降耗工艺措施,该系统在能够满足新型干法水泥生产节能减排要求的基础上,还可以降低运行成本、提高处理效率,综合优势非常明显,还能够适应复杂生产工况,综合效益非常高。