某大桥主墩0#、1#块现浇支架钢绞线反拉压载施工技术研究

2021-06-27汤娜维

汤娜维

(湖南省益阳公路桥梁建设有限责任公司,湖南益阳 413000)

1 工程概况

某大桥主墩0#、1#块,沿桥方向长11m(2m+7m+2m),沿河方向宽22.5m,梁段高7.5m,预估混凝土浇筑量为653.6m3,单侧悬臂重约350t。

为满足主墩现浇施工对支架承载力的要求,保证支架体系稳定性,桥梁主墩现浇支架结构均采用管桩+贝雷梁+工字钢组合形式。每个主墩分别在墩身两侧对称施作5 片管桩桁架,单侧管桩桁架施作间距为3m+6m+6m+3m。为进一步提高支架体系稳定性,每个管桩支架均需施作平联及剪刀撑,并用节点加强板连接。平联共施作两层,层高为7m。

2 钢绞线反拉压载的特点

该工艺可通过改变某钢绞线张拉力或位置的方式,精确调整和测定实际荷载。相较于传统的堆载压载、荷载调整更为灵活,施工难度较低,且后期卸载方便,能够更加准确地掌握加载荷载分布情况。

该项目主墩0#、1#块现浇支架施工采用绞线反拉加压工艺,可显著提高加载和卸载施工效率,降低施工成本,有效克服传统堆载加载工艺不足。

3 施工工艺流程及操作要点

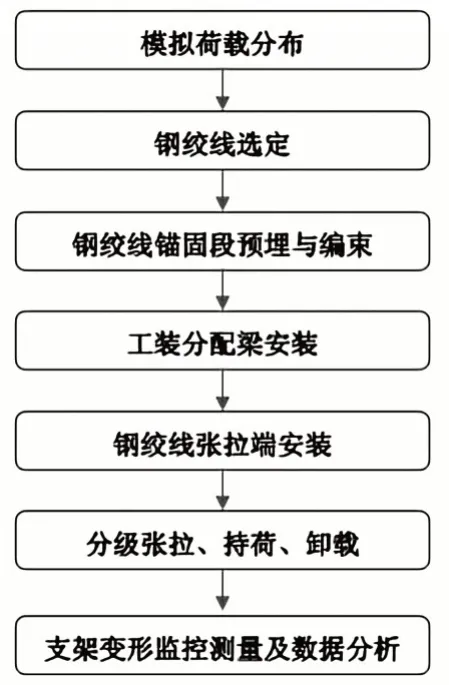

3.1 施工工艺流程

施工工艺流程见图1。

图1 钢绞线反拉压载施工工艺流程

3.2 施工操作要点

3.2.1 模拟荷载分布

第一,压载点位确定。压载点位应根据实际工况,结合桥梁结构形式、荷载分布等情况,合理划分区块,保证各点位荷载合理分布;根据该项目桥梁主桥0#、1#现浇箱梁构造,可算得其悬挑自重约2× 356.6 t,将该部分荷载划分为28 个集中力,分散布置在支架工装分配梁上;根据0#、1#主墩结构特点,中心线设定在其中轴线上,压载点位分别布置在纵向主梁和翼板平面内,其中纵向主梁对称布设10 个点位,翼板平面两侧各对称布设4 个点位。

第二,荷载转换计算。墩身外箱梁其他构造,如腹板、顶板等结构在进行压载区间划分时,以其结构自身的投影面积为准;以墩身为中心,前后侧共划分14 个压载区间,并对称分布;中部翼缘板划分两个区间,上下游侧对称分布[1]。

第三,除0#、1#块结构自重外,还需考虑施工荷载,如混凝土浇筑对支架产生的荷载、施工人员与机具的荷载、模板自重荷载等。

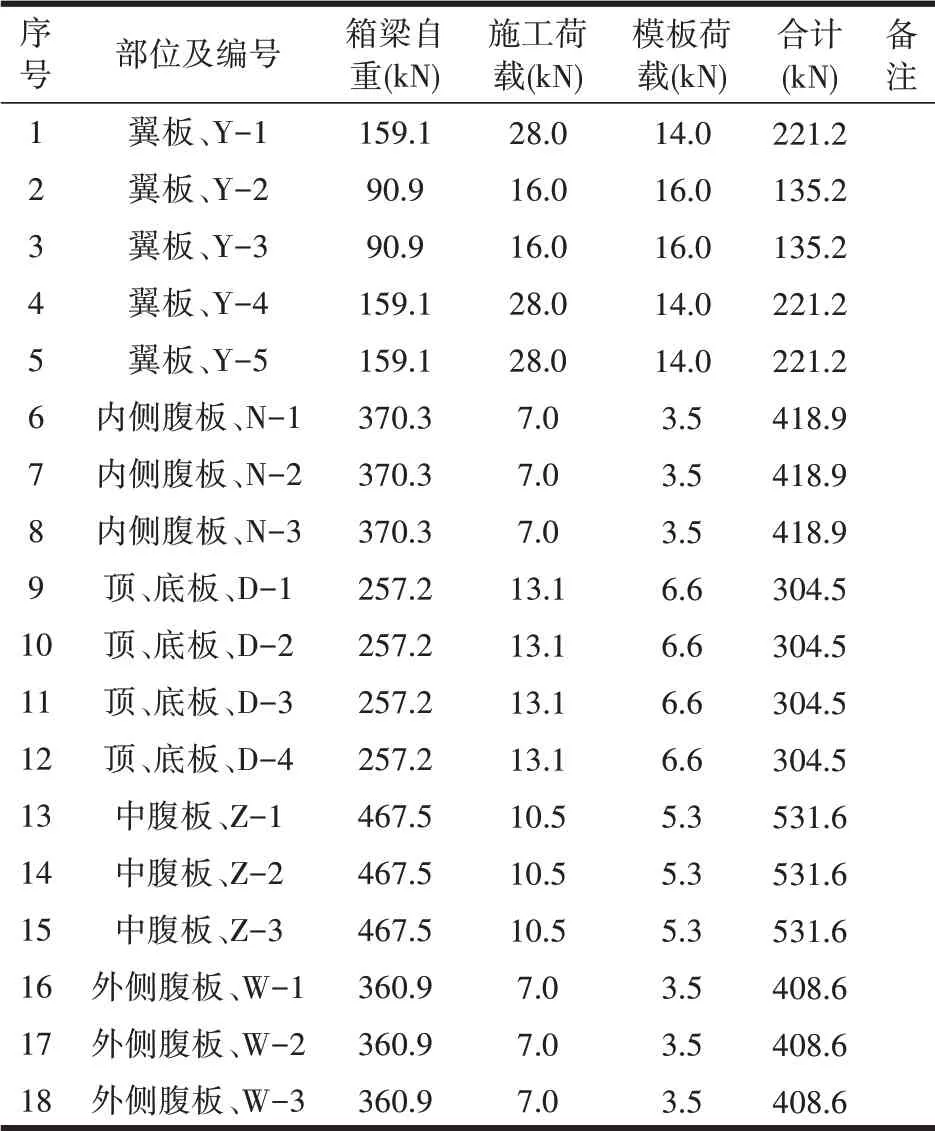

第四,压载点位张拉力计算。按照压载区域结构及施工荷载等,计算荷载在压载点位形成的集中力,再代入下述公式(1),即可算出各个压载点的反拉力F,结果见表1。

表1 支架各压载点张拉力参数表

式(1)中:1.1 为压载安全系数;G 为对应压载区间箱梁混凝土自重;p 为对应压载区间平面内施工荷载集中力(施工荷载取2kN/ m2);g 为对应压载区间平面内模板荷载(取1kN/ m2)。

3.2.2 钢绞线选定

第一,综合施工条件、施工难度等情况,拟在每个压载点设置一束反拉钢绞线,最大程度保证反力控制效果,并留出充足冗余度,要求每一束钢绞线的最大反力不超过其理论强度的70%;

第二,由表1 可知,中腹板区间点位张拉力最大,拉力值约为531.6kN,因此以该点位张拉力为基准,计算出的各压载点钢绞线根数,可满足其他各预拉点压载要求;

第三,拟选用单根Φ 15.2mm 钢绞线,极限强度为1860MPa,控制值为1302MPa,最大反力控制值为181kN;可知选择3 根该规格钢绞线,即可满足各预拉点压载要求;

第四,钢绞线下料长度:根据10#墩高度、张拉长度、预埋长度、锚固长度计算[2]。

3.2.3 钢绞线锚固端预埋与编束

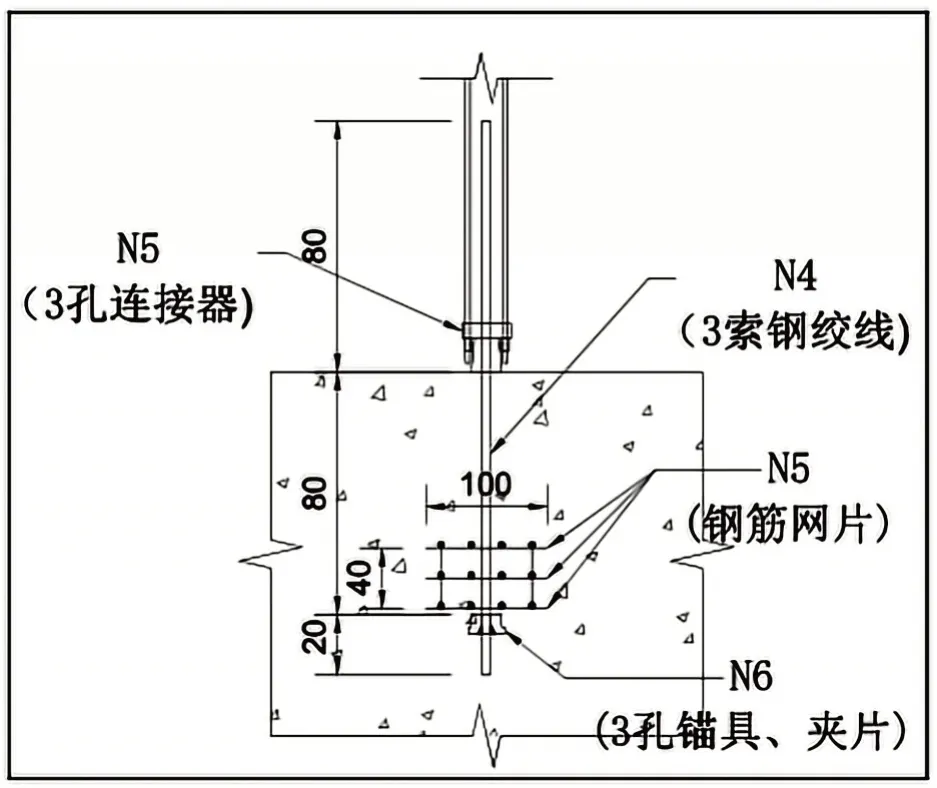

第一,在施作墩台混凝土前,应根据压载点位布设情况画出布置图,对锚固系统进行编码,并将其布设于墩台预定位置。为保证锚固效果,应严格按照配套锚具安装要求,在钢绞线预埋下端部,牢固安装锚具、夹片等。同时,应严格遵守锚具埋深要求,该工程埋深为80cm。此外,在锚具前端位置,还需要设置三层Φ 12mm 钢筋网片,布设间距设置为20cm,网片规格为100cm× 100cm,反拉锚固端如图2所示。

图2 钢绞线反拉锚固端示意图

第二,承台各锚固点锚固深度计算:首先,承台部位浇筑混凝土抗拉强度,按照设计值计算,取为1.41MPa;其次,配套锚具直径为8cm,三层钢筋网片规格为100cm× 100cm,锚固端抗拔直径近似取16cm,由此可算得混凝土面积:S=3.14× 160× 800=401920m2;最后,根据承载混凝土抗拉强度和混凝土抗拉面积,即可计算出锚固点最大抗拉力值:F=401920× 1.41× 10-3=566.707kN >531.6kN。

第三,承台混凝土强度达到设计值90%以上,即可按照各锚固段编号对应吨位,进行锚固段张拉施工。张拉施工完毕后,应及时截断多余钢绞线,并立即对截断部位及连接器进行缠裹保护,避免截断部位或其他部位受环境水害等因素影响出现锈蚀破坏,之后用油漆标记各点位编号。

3.2.4 工装分配梁安装

第一,根据压载点位设置信息,合理设置工装分配梁;

第二,为保证分配梁稳固性,在梁身上施作δ 10钢板,施作间距为50cm,避免张拉施工造成分配梁失稳问题;

第三,支架最大压载点张拉力为531.6kN,结合分配梁结构特点,为简化计算,按简支结构分析其力学特征,净跨径为1.35m,其承受最大弯矩为M=1/ 4×531.6× 1.35=179.415kN· M;通过软件计算其截面模量为W=1406cm3;由分配梁最大弯矩及截面模量,可算得其最大应力为σ =M/ W=127.6MPa,符合分配梁设计受力要求。

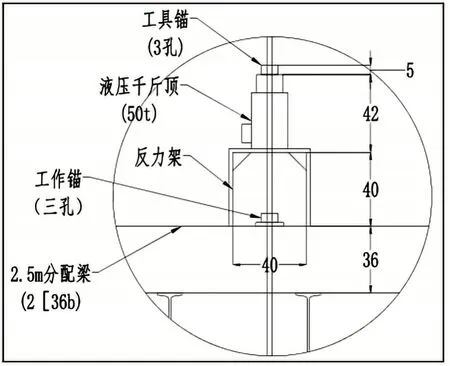

3.2.5 钢绞线张拉端安装

施作完分配梁后,根据编号下料张拉端钢绞线,将一端挤压成型后,搭接至锚固端连接器,将另一端临时固定于工装分配梁,完成张拉端临时安装,见图3。

图3 张拉端千斤顶安装示意图

3.2.6 分级张拉、持荷、分级卸载

第一,张拉施工采取对称张拉、分级加载的施工方案:以主墩中心线为中心轴对称张拉;分级张拉分三次完成,每次张拉力分别达到设计值的60%、100%、110%;第二,各点位张拉至设计值后,保持张拉荷载24h,技术人员通过测量仪器观测支架上高程测点变化量;第三,保持张拉荷载24h 后,且观测不到支架高程测点变化时,表示此时支架进入稳态,应按照由外向内、分级对称的方式,对支架进行卸载,同时,技术人员观测支架测点高程变化情况[3]。

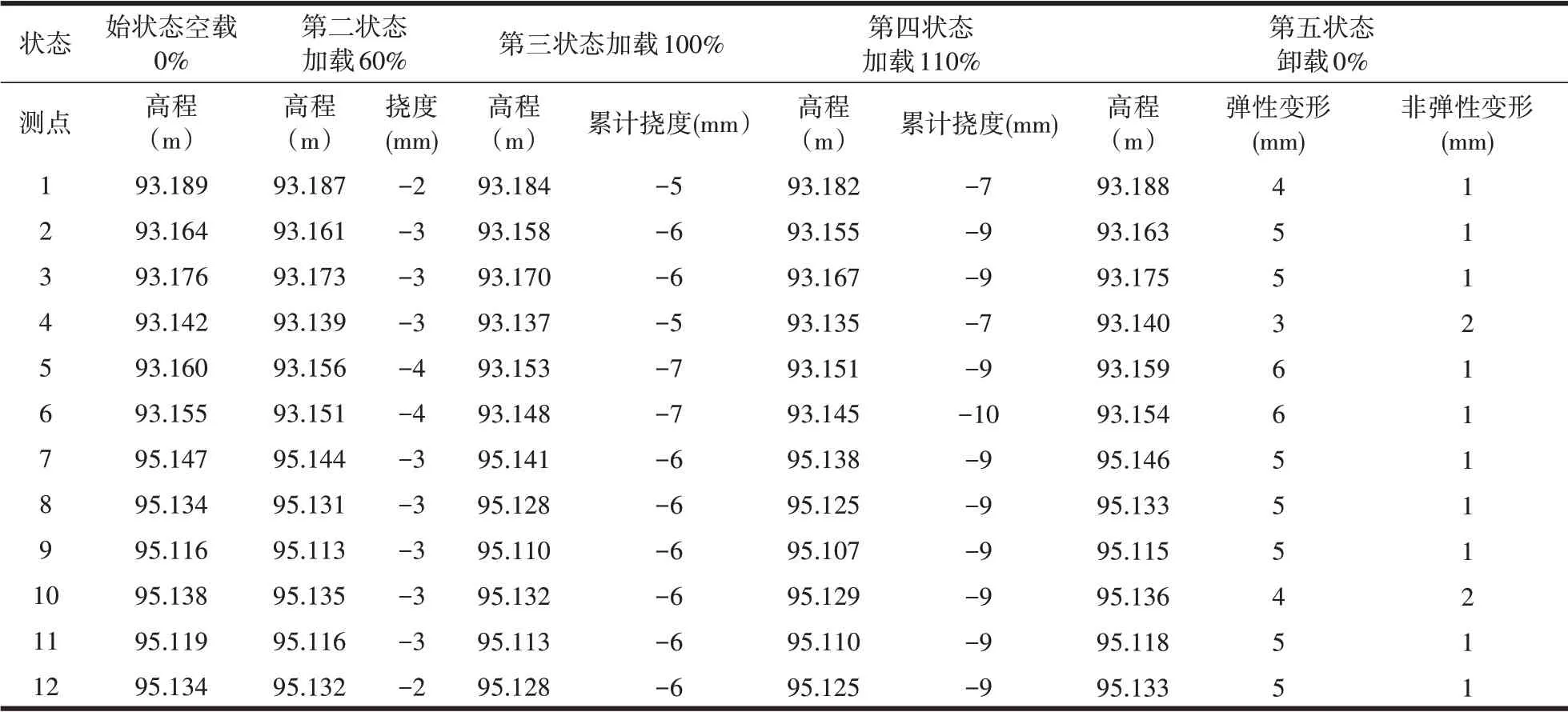

3.2.7 支架变形监控测量及数据分析

第一,在贝雷架顶部、反扣槽钢与支架中间三排管桩顶口垂直处设置沉降观测点,每片主梁设置三个测点;第二,观察支架加载和卸载过程中测点高程变化情况,并将高程变化信息填入沉降观测记录表,见表2。通过分析表中记录的测点高程变化数据,确定支架弹性形变量和塑性形变量。

表2 沉降观测记录表

4 结论

以具体工程为依托,重点研究了钢绞线反拉压载施工技术,结论如下。

第一,在模拟荷载分布时,应根据梁结构形式,做好压载点位确定工作;墩身外箱梁其他构造,如腹板、顶板等结构,应根据投影面积准确计算荷载,同时应注意施工荷载对支架压载的影响;

第二,该工程以最大压载点张拉力为准,以钢绞线理论强度的70%为控制量,选定以三根单根Φ 15.2mm 钢绞线为一束,满足压载点压载需求,预留了较大冗余度,可有效保证反力控制效果;

第三,该工程在挂篮、边跨等结构施工时,也采用该预压施工工艺,取得了良好的工程效果,经济和安全性显著。