高速公路混凝土防撞护栏整体移模施工技术要点分析

2021-06-27蔡魁肖胜

蔡魁、肖胜

(湖南省益阳公路桥梁建设有限责任公司,湖南益阳 413000)

0 引言

高速公路混凝土防撞栏杆作为高速公路的基本安全设施,对维护公路运营安全有着重要意义,也是当前公路桥梁大多使用的护栏形式,其施工工艺原理相对简单,但受到工期、施工作业条件等限制,使用传统施工方法,不仅施工效率低、安全风险高,且常出现模板拼装接缝多、线性不平顺等问题。某公路建设工程,需施作外包式混凝土防撞栏30597m,项目合同设计工期短,且该路段多为高架桥,工况复杂,施工风险较高,若采用传统施工方法,施工质量、安全性和效率难以保证。针对传统施工工艺存在的不足,该路段采用了整体移模施工,有效解决了传统工艺工效低、拼缝多、线性不平顺的问题[1]。基于此,以该方案为基础,研究并总结出了高速公路用混凝土防撞栏杆整体移模施工技术要领,可为业内其他工程施工提供参考。

1 技术原理

混凝土整体式移动模板系统,有两台模板车和一个整体式模板构成,两者之间通过螺栓固定,由电动模板车电机提供系统驱动力,通过操作系统控制电动模板,实现车行进或后退;通过模板调整系统,调整整体式模板内外侧模板,实现模板姿态调整、模板装拆等功能[2]。

2 施工操作要点

2.1 整体式移动模板准备

整体式移动模板系统,可实现自动化行走转场、模板姿态调整和模板装卸等功能,通过自动化控制,提高施工效率和施工精度,降低施工安全风险,克服传统工艺的弊端和不足,整体移模系统如图1。

图1 整体式移动模板车

2.1.1 模板系统

其一,根据防撞护栏设计图纸,初步完成模板系统内外侧模板常规结构设计,然后根据模板系统与模板车连接要求,对背部骨架连接部分进行局部优化。

其二,整体模板总长30m,分为5 节,标准节长度6m,为大型钢模板,委托专业厂家设计生产,保证模板刚度和精度,模板节长根据实际工况调整。

其三,背部骨架使用8mm 钢板组成300mm×340mm 方格肋,保证骨架强度,面板采用6mmA3钢板。

其四,5 节模板均通过12mm 法兰板拼接,通过定位销定位,M16 螺栓固定。

其五,模板系统现场拼接完成,主要设备为两台25t 汽车吊。

2.1.2 电动模板车

电动模板车主要构成及其功能介绍如下。

其一,车体:行走系统由4 台电机、传动系统、钢轮构成,由电机提供动力;通过操控台可控制模板车行进方向和行进速度。

其二,配重箱:长250cm、宽75cm、高140cm,由A3钢板焊接,最大理论配重可达6t,可根据实际工况,按照需求调整。

其三,承重横梁:主要是承受和转移模板车承受的荷载。

其四,支腿:支撑承重横梁,传递荷载。

其五,外侧模调整系统:该系统主要由三部分构成,一是侧向伸缩控制系统,由在横梁顶和支架构件上的两部电机供给驱动力,驱动横向螺杆及传动轴,实现外侧模板在横梁上进行横向位移调节;二是竖向提升体系,由横梁顶部电机控制外侧模竖向立杆,实现外侧模竖向移动;三是吊篮,为系统提供检修平台,设置在桥梁外侧[3]。整个系统可实现外侧模横向和竖向位置调整。

其六,内侧模调整系统:由横向伸缩系统和竖向升降系统两部分构成,横梁下方的两台电机,可为系统提供驱动力,驱动传动横向螺旋驱动轴,使内侧模依靠钢板卡槽,实现系统横向伸缩移动控制;竖向升降系统则由横梁顶部设置的一台电机提供动力,驱动传动竖向螺旋传动轴,通过控制竖向立杆伸缩,控制内侧模上下移动[4]。

2.2 护栏钢筋及预埋件施工与验收

第一,护栏钢筋与预埋件焊接,若通过双面焊接的方式连接,则搭接长度不得少于5d,若通过单面焊接的方式连接,搭接长度不得少于10d,不得出现虚焊;护栏钢筋加工时,应确保浇筑后保护层厚度为3cm。

第二,为确保护栏顶部钢筋顺直性符合设计要求,可在顶部钢筋焊接位置处拉一条控制线;桥面构造缝部位,应对所焊接的通长钢筋进行断开处理。

第三,钢筋绑扎应严格按照钢筋图纸施工,同时应严格设计位置和安装方式施作预埋件,该工程多集中于高架桥路段,需提前预埋法兰盘,用于固定桥面铸铁泄水管、标识标牌等设施。

第四,钢筋及预埋件施作完毕,及时组织项目方和监理方验收[5]。

2.3 模板移动就位

第一,施工准备: 其一,清除模板污迹、混凝土残渣等;其二,涂刷脱模剂;其三,检查模板系统与防撞护栏等设施连接状态,以及移模系统工作状态等;其四,清理模板行进路线,移除行进路线上的障碍物。

第二,接通电源,启动模板机和声光报警系统,检查报警系统工作状态,保证模板机行进或后退时,发出相应声光信号,为周围施工人员报警。

第三,将两台木板车的控制器同时启动,根据设计防护栏走向,控制好模板车行进方向。

第四,密切关注模板车行进时的整体运行稳定性,发现异常情况,应立即停止行进,立即检查和排除异常状态。

第五,模板初步就位后,根据整体防撞护栏位置,微调模板位置,使两者线性基本一致。

2.4 模板调整

第一,模板初步定位:通过模板升降系统,调整内外侧模板高度,使模板高度略高于桥面顶;通过模板横向伸缩系统,使模板横向移动至已经完成绑扎的护栏钢筋笼附近。

第二,模板精调:根据设计要求,精确调整模板高度及竖直度,直到定位精度满足设计精度要求。

第三,模板固定:在模板顶部,完成对拉螺栓安装,并拧紧对拉螺栓;斜拉杆的安装,则通过桥面施工时的预埋钢筋及内侧模板的骨架进行安装固定,确保模板固定牢固。

第四,待上述步骤完成后,拆除模板车间的钢管锁扣,准备组织验收和下一步施工。模板调整工序见图2[6]。

图2 模板的整体前行、就位、精调、固定

2.5 模板验收

由项目经理组织技术、监理等人员,组成验收小组,根据相应规范指标要求,检查模板的错口与间隙、面板平整度等指标,技术指标验收标准见表1。模板各技术指标参数验收合格之后,方可进行混凝土施工。

表1 模板制作安装技术指标表

2.6 护栏混凝土施工

第一,模板通过验收后,即可开始混凝土浇筑施工。

第二,由某临近项目的搅拌站拌制普通C30 混凝土,通过运输车运输至桥面施工位置,施工现场通过搅拌车输送入模,采取纵向分段、横向分层的方式,进行混凝土浇筑施工。

第三,主体部位,浇筑施工过程中,工人手持插入式振捣器振捣;外包吊耳部分,全部由人工手持扁铲振捣,同时,避免造成预埋件脱位、钢筋笼和模板变形等问题[7]。

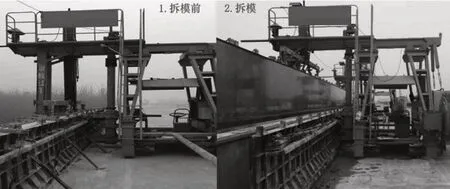

2.7 脱模

第一,混凝土达到相应期龄,发育至脱模强度后,即可脱模。

第二,拆除斜拉杆和对拉杆。

第三,在内外侧模板横移系统控制下,使模板在工人的协助下,缓慢脱离混凝土。

第四,在内外侧模板升降系统控制下,将模板提升至防撞栏上部合适位置,完成脱模。防撞护栏拆模见图3[8]。

图3 防撞护栏拆模

2.8 养生

防护栏脱膜后,应立即组织工人用湿润土工布覆盖养护,并加盖塑料薄膜,为保证混凝土硬化强度,养生期不得少于7d,同时在整个养生期内应保持土工布始终处于湿润状态[9]。

3 结论

以某高架桥高速公路路段混凝土防撞栏工程为依托,详细论述了高速公路混凝土防撞栏整体移动模板系统组成和运用,深入分析和总结了施工操作要点,结论如下:

第一,整体移动模板技术可替代传统各种带状混凝土结构施工工艺,针对不同类型、结构和规格的带状混凝土结构,可根据各类型带状混凝土结构图纸,针对性进行模板系统结构设计,并做好模板系统与模板车背部骨架优化。

第二,相较于传统工艺,该技术可精确模板位置,最大程度保证成型的护栏线形平顺。

第三,内外侧模板调整系统极大减少了人工临边作业量,保证了施工的安全性。