采煤机行走箱开式齿轮强迫润滑系统设计

2021-06-27王振乾

王振乾

1中煤科工集团上海有限公司 上海 200030

2天地上海采掘装备科技有限公司 上海 200030

常 规无链电牵引采煤机牵引部将牵引电动机的输出转矩经齿轮减速箱减速后将动力传递到行走箱。行走箱通常为开式传动的减速箱,薄煤层采煤机的行走箱一般仅有悬臂布置的行走轮组件 1 级齿轮[1];中厚煤层采煤机行走箱有 2 级或 2 级以上的齿轮传动系,但最终转矩还是传递到末级的行走轮组件。行走轮组件中行走轮和刮板输送机销轨以类齿轮齿条的方式啮合,驱动采煤机牵引行走,所以行走轮组件为采煤机牵引行走的最终执行机构[2-4]。由于结构布置原因,采煤机行走箱齿轮传动系为开式传动。行走箱中齿轮转速很低 (一般不大于 15 r/min),且齿轮系周围空间大,所以很长一段时间以来采煤机行走箱齿轮传动系一般为干摩擦传动。近年来,随采煤机牵引功率[5]增大引起的牵引力增加及同步发展的行走轮模数逐渐增加[6-8],行走箱开式齿轮系干摩擦传动引起的一系列问题已逐渐暴露。出现的故障主要有各齿磨损异常、啮合异响、行走轮早期断齿。特别是当采煤机截割断层或部分硬岩时,甚至采煤机行走箱齿轮系使用不到一个月就完全磨损失效。

为了解决该问题,部分采煤机厂家为行走箱开式传动齿轮系增加了滴油润滑系统[9-10],在一定程度上缓解了相关问题。但滴油润滑系统主要有以下几方面的问题:滴油润滑系统的工作原理是油箱下端开小孔后依靠油液的重力下滴,所以油箱需要布置到行走箱齿轮传动系上方,由于机面高度等因素的影响,行走箱上方的空间有限,而行走箱内部的空间更狭小,所以油箱的体积较小,一般仅有 2~ 3 L,油箱中的油液一般不到 1 个生产班就滴完,需要多次加油,极不方便;滴油口开孔大小难以控制,孔径较大则油箱的油液会很快滴完,孔径较小则孔口很容易堵塞,且一旦堵塞需要将整个油箱拆解进行处理;滴油润滑系统滴油量难以控制,无法保证啮合齿面正常润滑。

为此,笔者设计了一种采煤机行走箱开式齿轮传动强迫喷油润滑系统[11]。

1 强迫喷油润滑系统结构

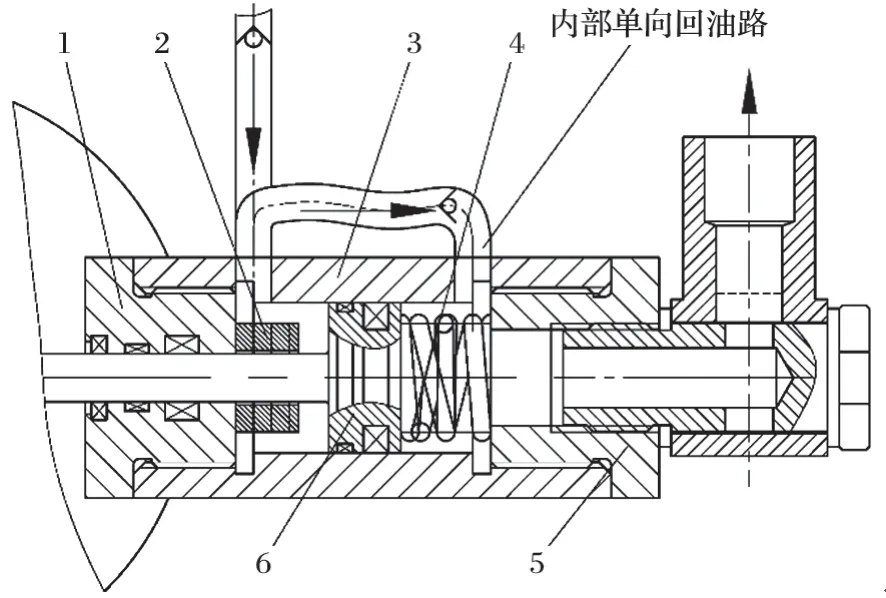

行走箱开式齿轮强迫喷油润滑系统主要由供油系统、凸轮驱动装置、弹簧复位单作用活塞缸和喷油系统组成[12],如图 1 所示。

图1 强迫喷油润滑系统结构图Fig.1 Structure of forced oil-spraying lubrication system

1.1 供油系统

供油系统主要由油箱、截止阀、过滤器、吸油管组成。油箱存储润滑油液,可以设置在采煤机机身的任何位置,油箱的油液出口管路上设置 1 个截止阀,用于控制进油的通断。截止阀后端管路上设置 1 个过滤器,用于保证进入喷油系统的油液清洁度。吸油管的油液通过单向阀进入弹簧复位单作用活塞缸的小腔。

1.2 弹簧复位单作用活塞缸

弹簧复位单作用活塞缸应用活塞的往复运动和单向阀的单向性为行走箱强迫喷油润滑系统提供稳定的压力油源,主要由导向套、缓冲调整垫、缸筒、弹簧、内部单向回油路、出口套杯及导杆活塞等组成,结构如图 2 所示。导向套 1 和出口套杯 5 均通过螺纹和缸筒 3 连接;导杆活塞 6 由凸轮带动在缸筒内滑动,油液由缸筒的小腔进入大腔后通过出口套杯 5 的中心孔排出;弹簧 4 置于缸筒 3 大腔内,可使导杆活塞 6 平稳运动并使其回程;内部单向回油路内置单向阀,液压缸内油液只能由小腔向大腔流动,最终通过与出口套杯 6 连接的接头进入喷油系统。

图2 弹簧复位单作用活塞缸Fig.2 Single-action piston cylinder reset by spring

1.3 凸轮驱动装置

凸轮驱动装置主要由凸轮轴、骨架密封圈、耐磨套、凸轮及螺母组成,结构如图 3 所示。凸轮轴与采煤机行走箱驱动轮轴通过止口定位并由螺钉和垫圈紧固,保证凸轮轴和驱动轮同步转动;凸轮通过定位键固定在凸轮轴上,并由螺母、开口销配合防松。

图3 凸轮驱动装置Fig.3 Cam driving device

1.4 喷油系统

喷油系统主要由管路、内置单向阀、过滤装置和喷嘴等组成。油液经内置单向阀和过滤器进入各喷嘴。喷嘴位于行走箱上端开式齿轮的顶端,油液经喷嘴直接喷到齿面。喷嘴设计为 1 组或 2 组,仅对行走轮进行喷油润滑,或对行走轮和驱动轮同时喷油润滑。

2 强迫喷油润滑系统原理和理论计算

2.1 系统原理

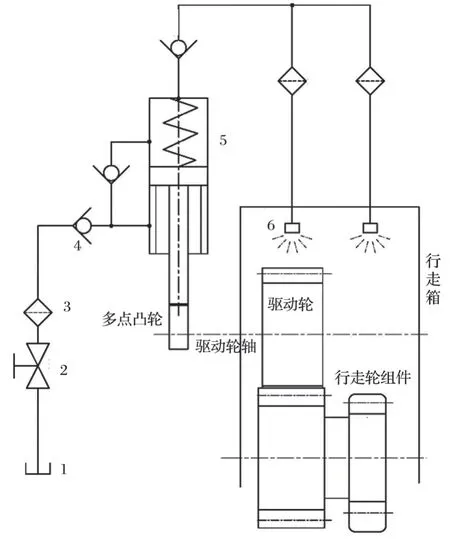

迫喷油润滑系统原理如图 4 所示。采煤机行走时,牵引部行走箱驱动轮轴带动凸轮同步转动,凸轮由平段转动到凸点过程中,凸轮推动弹簧复位单作用活塞缸的导杆向大腔运动,并将大腔油液以一定压力通过内置单向阀的排油管强行排出至喷油系统各喷嘴,喷嘴喷出的油液对开式齿轮进行润滑,同时,弹簧复位单作用活塞缸小腔从油箱吸油;当凸轮由凸点向平段转动过程中,弹簧复位单作用活塞缸的活塞在缸内弹簧的作用下复位,此时小腔油液由于吸油管单向阀的作用不能回油箱,只能通过液压缸内部的单向路向大腔补油。随着凸轮的转动,从而实现弹簧复位单作用活塞缸连续吸油、排油。只要采煤机牵引行走,行走箱驱动轮轴就连续转动并带动强迫喷油润滑系统一直向驱动轮和行走轮等开式齿轮进行喷油润滑。

图4 强迫喷油润滑系统原理Fig.4 Principle of forced oil-spraying lubrication system

2.2 理论计算

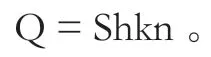

强迫喷油润滑系统单位时间喷油量

式中:S 为弹簧复位单作用活塞缸大腔面积,m2;h为凸轮机构行程,m;k 为凸轮上的凸点数量;n 为采煤机驱动轮转速,r/min。

某采煤机的驱动轮转速为 10 r/min,强迫喷油润滑系统中弹簧复位单作用活塞缸的缸筒直径为 25 mm,凸轮机构行程为 4 mm,凸轮上有 1 个凸点,经计算,该强迫喷油润滑系统的喷油量为 0.019 5 L/min,每小时喷油量为约 1 L,按四六工作制计算,每个班消耗油液量约为 6 L。

开式齿轮传动齿面啮合不能和闭式齿轮传动一样形成完整的油膜状态,开式齿轮传动中的滴油或喷油润滑将形成“乏油”润滑状态[13],且截止目前尚没有比较准确的计算开式齿轮润滑油量的公式,同时,采煤机行走箱下端口直接对煤流等开放,工作环境差。增加喷油润滑后,虽然达不到“混合摩擦”及“流体摩擦”润滑状态,但行走箱开式齿轮箱齿面啮合将由“干摩擦”状态转换为“边界摩擦”润滑状态[14],相应齿面的摩擦和润滑状态将得到很大改善。

另外,经调研,某矿实际运用的采煤机行走箱喷油润滑油量为 5 L,和强迫喷油润滑系统喷油量相当。

所以,该强迫喷油润滑系统的喷油量基本适中。当实际使用中油量偏大或偏小时,还可通过调节凸轮机构的行程及凸轮上的凸点数量来改变。

3 强迫喷油润滑系统的优点

(1) 采煤机行走箱开式齿轮强迫喷油润滑系统克服了原来滴油润滑系统油箱偏小的缺陷,可以将油箱设置在机身上的任何位置,因此油箱体积可以设计得较大。

(2) 只要采煤机行走,喷嘴就会喷油,实现了强迫连续润滑。采煤机行走速度快则喷油多,采煤机行走速度较慢则喷油较少,避免了行走箱开式齿轮的干摩擦运行。

(3) 由于喷油系统管路中的油液有一定压力,降低了喷嘴堵塞的可能性,保证了喷嘴的通畅。

(4) 强迫喷油润滑系统保证了行走箱开式齿轮的正常润滑,降低了行走箱运行时的噪声,提高了行走箱中开式齿轮的寿命,保证了整个机组的可靠运行和稳定性。

4 结语

分析了采煤机行走箱开式齿轮传动中齿面润滑的必要性及目前常规滴油润滑方式存在的问题,设计了一种强迫喷油润滑系统。增加强迫喷油润滑系统后,可大幅降低采煤机行走箱开式齿轮传动系中的齿轮异常磨损和异响 (特别是行走轮),对延长行走轮和驱动轮等的使用寿命,提高行走执行机构的可靠性和稳定性,增大采煤机牵引力方面都大有裨益。