基于模糊PID的点胶阀温度控制系统设计*

2021-06-26邓圭玲冯志逸

邓圭玲,冯志逸,周 灿

(1.中南大学 机电工程学院,湖南 长沙 410083;2.高性能复杂制造国家重点实验室,湖南 长沙 410083)

0 引 言

点胶技术是微电子封装行业中的一种关键技术,随着电子设备向高集成度的发展,行业对点胶工艺的性能要求也日益提高[1~3]。当前的点胶阀趋向高频率、微型化[4,5],点胶阀的工作环境越加复杂,空气流动、室温、点胶频率、点胶阀温度场[6]等因素都会造成温度波动。点胶工艺中单液滴体积通常达到纳升(nL)数量级[7],胶液的温度波动直接影响点胶一致性,降低胶液温度波动对提高点胶性能有重要意义[8]。

经典比例—积分—微分(proportional-integral-differential,PID)控制器结构简单而且实用性强,然而大多数情况下经典PID的参数都以对象特性为基础整定,对于一些非线性时变系统,经典PID的控制效果并不理想。针对一些非线性时变系统,模糊控制通常能取得较好的控制效果。模糊PID控制器是模糊控制和经典PID的有机结合,既能发挥模糊控制动态响应优秀、鲁棒性强的特点,还具备PID控制较高稳态精度的优点[9]。

本文将模糊PID控制器应用到压电喷射点胶阀中,以STM32微控制器为核心设计了硬件电路,并在压电喷射点胶阀上进行了温控实验。实验结果表明该控制器能有效降低胶液的温度波动,在受到一个温度扰动后,胶液温度恢复到设定值,其温度波动保持在0.5 ℃内,并且不发生振荡。

1 控制器模型

1.1 位置式数字PID

经典PID是PID神经网络、模糊PID等智能控制方法的基础。随着计算机技术的发展,经典PID以编程形式广泛应用于工业控制领域,其中位置式数字PID的控制规律如下

KD[e(k)-e(k-1)]

(1)

1.2 模糊PID模型

模糊算法采用隶属度描述现实中不能精确断言分类的现象,将变量对各模糊子集的隶属度映射到模糊输出,其映射方法为模糊推理。

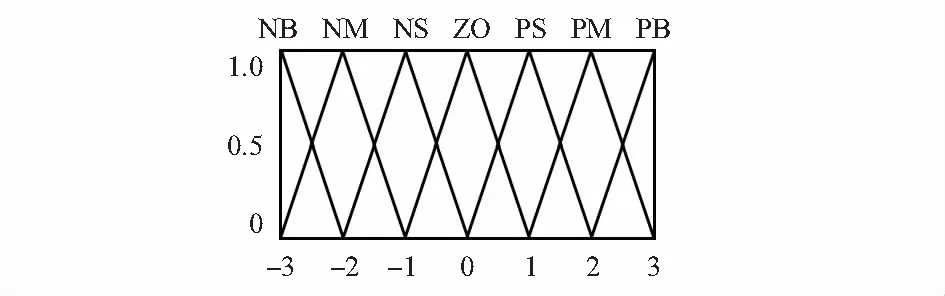

模糊PID算法的关键在于模糊化、模糊推理、解模糊三个步骤。系统采用三角形隶属函数对输入变量进行模糊化,采用Mamdani模糊推理方法确定输出模糊集,最后通过重心法反模糊化,得到精确的输出量。

模糊PID控制器模型如图1所示。

图1 模糊PID控制器模型

控制器根据偏差e及其导数ec,计算得到经典PID的三个参数增量ΔkP,ΔkI,ΔkD,在控制过程中更新PID控制器的参数,从而改善控制效果。

1.3 模糊PID控制器设计

系统中输入输出的模糊论域均为U={-3,-2,-1,0,1,2,3},模糊子集均为[NB,NM,NS,ZO,PS,PM,PB]。

系统使用的三角形隶属函数如图2所示。

图2 三角形隶属函数

模糊推理按照经验模糊规则表进行,如表1所示。

表1 ΔkP/ΔkI/ΔkD模糊规则

二维模糊推理机采用Mamdani模糊推理方法,其基本推理语句为“If A and B then C”,其交运算为即取小运算,并运算为取大运算。

反模糊化是将模糊推理结果转换成精确控制量的过程,常用的反模糊化有最大隶属度法、重心法、加权平均法三种。其中,最大隶属度法计算量最小,而重心法的输出更加平滑,加权平均法灵活性较强,其权值由人为选定,当权值取隶属度时,即转化为重心法。本系统在MCU计算能力足够的情况下,采用重心法进行反模糊化。

对于由m个子集的模糊集合,重心法的最终输出为

(2)

式中vk为模糊子集的中心值,μv(vk)为对应模糊子集的隶属度。

2 系统硬件与实验平台

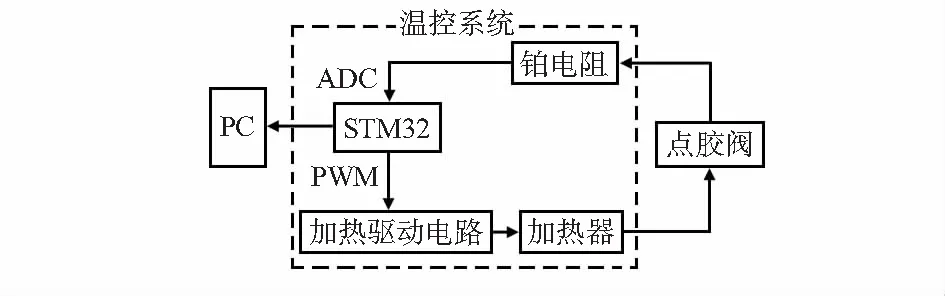

2.1 系统总体结构

系统以STM32为主控芯片,通过Pt 100铂电阻采集胶液腔温度形成闭环反馈,模糊PID算法以脉宽调制(pulse width modulation,PWM)的占空比为控制对象,控制加热棒的输出功率。系统结构框图及硬件电路如图3和图4所示。

图3 温控系统结构框图

图4 温控系统硬件电路

2.2 温度测量模块

Pt 100型陶瓷铂热电阻是在-200~850 ℃范围内精度最高的测温传感器之一[10]。其电阻值反映到电桥两臂的电势差上,电压信号经过放大电路输入到STM32的模数转换器(analog to digital converter,ADC)引脚,经STM32的片上ADC外设进行模数转换,对Pt 100两端电压进一步换算可得电阻值和对应的温度。

图5 Pt 100电桥电路

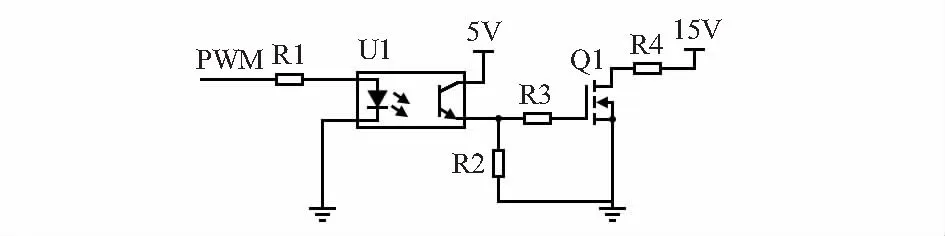

2.3 加热驱动模块

STM32输出的PWM信号经过光电隔离,控制MOSFET的通断,从而实现对加热棒的控制。图6中,R4为加热器。

图6 加热驱动电路

2.4 实验平台

点胶阀正常工作时,温控系统通过通用异步收发器(universal asynchronous receiver/transmitter,UART)串口与上位控制器通信,在实验过程中,为了采集温度数据,将UART串口转接到个人电脑(PC),通过MATLAB采集串口数据,实验平台如图7所示。

图7 喷射点胶阀温控实验平台

3 实验结果与分析

向STM32中分别烧写模糊PID与经典PID程序,进行胶液腔温度控制实验。PC端使用MATLAB发送启动命令,温控系统通过UART串口向PC实时发送胶液温度信息,完成温度控制实验后,根据采集到的温度数据绘制胶液温度变化曲线。胶液温度曲线如图8所示。

图8 胶液温度曲线

目标温度设为点胶工艺中常用的70 ℃。当流道温度与设定值相差20 ℃以上时,加热装置全功率运行,当流道温度到达50 ℃以上时,控制器开始调节加热功率。

对比两个的温度曲线,从室温上升的设定值的过程中,由于经典PID的参数较合适,两种控制器的表现几乎一样。在受到一个同样的外部温度扰动后,模糊PID控制器能更迅速地恢复到设定值,并且没有振荡现象,而经典PID在恢复到设定温度后伴随有小幅度的振荡,并且振荡幅度有增大的趋势。在480 s后温度波动达到1 ℃,而模糊PID的温度波动始终稳定在0.5 ℃以内。

4 结 论

设计了一种基于模糊PID的点胶温度控制系统,制作了硬件电路并在喷射点胶阀上进行了温度控制实验。实验表明:设计的模糊PID温控系统相较于经典PID系统有更强的抗干扰能力,在受到外部扰动后能迅速恢复,并且温度波动不超过0.5 ℃。在点胶工艺中,该温控系统有利于提高点胶一致性。