基于超疏水表层的石墨烯电热除冰实验研究

2021-06-26彭兰清卫建勋朱春玲

彭兰清, 卫建勋, 陈 诺, 朱春玲

(南京航空航天大学航空学院, 南京 210016)

飞机穿过过冷云层时,机翼表面极易结冰,前缘积冰会改变翼型的气动外形,致使飞行升力下降、阻力上升,严重影响飞行安全[1]。当前,主要有两种防/除冰策略。第一种策略是传统的主动方法,包括电热防/除冰和机械振动除冰[2]。机械振动除冰时,连续振动会降低蒙皮材料的使用寿命[3]。电热防/除冰系统因其效率高、可靠性好、易于控制等优势,是目前应用最常见的主动结冰防护系统。第二种是被动方法,采用憎水性材料,利用其表面特性来防止冰积聚[4]。常见的憎水性材料如超疏水表面、带有水润滑性的涂层已被广泛用作防冰涂料[5]。

近年来,由于复合材料的高比重和轻质性,其在风电和飞机等领域中的应用已变得越来越突出。但是,由于复合材料的耐高温性差,于是对电热防/除冰系统提出低温、高效率的要求。传统电加热使用的金属丝其机械性能差、电热转化效率低,并且与蒙皮不能很好地贴合。应用于复合蒙皮的嵌入式电加热系统加工工艺复杂,还可能造成复合材料层压板之间的断裂,从而削弱蒙皮机械强度[6]。在严酷的结冰条件下,被动防冰方法无法实现完全的防冰。传统的电热防/除冰方法由于复合材料的导热性和耐高温性差,消耗大量能量并可能导致基材损坏。因此,迫切需要开发一种高效防/除冰方法。

石墨烯具有高表面积、优异的导电和导热性能以及出色的机械强度,可替代金属丝作为电热防/除冰系统的加热元件[7-9]。一般低能耗下的电热防冰为湿防冰,允许蒙皮表面水滴形成水膜向后流动,因此存在再冻结问题。而超疏水表面可以解决这个问题,在该表面上水滴呈近似圆形并难以聚集成水膜,在气流作用下直接滚落[10-12]。因此,电加热和超疏水表面的结合将是提高防/除冰效率的有效途径。Zhao等[13]采用喷涂法在玻璃纤维增强聚合物基底上制备了基于多壁碳纳米管和顶部超疏水性涂层的组合式电加热涂层,研究其导电性和防/除冰性能,并分析其节能机理,相比金属丝电加热系统,其防/除冰能耗极大降低,并能实现低温防冰。Wang等[14]制备了一系列纳米复合膜,这些膜具备电导性和超疏水性,同时对复合膜进行了被动防冰和主动除冰研究。至于被动防冰模式,无论是单个液滴还是大量冷凝液滴,在超疏水纳米复合材料表面上的结冰行为都明显延迟,具有超疏水性的复合材料可以降低其表面上的冰的成核速率和水滴的宏观生长速度,当向纳米复合膜供电时,表面积冰能快速除去。Wang等[15]研制了一种石墨烯超疏水复合材料,兼具石墨烯与超疏水的性能特点,除冰效率高、耐磨损、耐腐蚀,经过多次结冰/除冰循环后仍保持除冰性能,但未对其防冰性能进行相应研究。

采用一种基于石墨烯复合加热膜的超疏水/电热组合除冰方法。通过实验验证石墨烯的高效电热性能。设计石墨烯加热组件间隔与宽度,在冷环境下研究加热组件构型、热流密度、环境温度对耦合组件温升的影响情况。在自行搭建的实验台进行除冰实验,将耦合组件和传统金属丝加热组件除冰功耗进行对比,验证超疏水/电热组合除冰方法具有降低能耗的可行性。

1 石墨烯加热组件电热性能测试

1.1 石墨烯加热元件性能测试

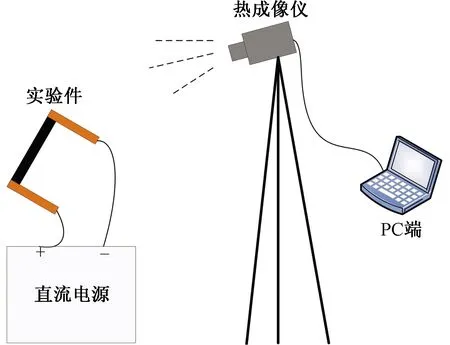

为验证石墨烯元件的优越电热性能,在室温下通过如图1所示实验方法测量了加热元件温升与温降情况。选取的实验件尺寸为10 mm×100 mm,两端通过导电银浆与铜带粘接,温度数据由红外热像仪连接的PC(personal computer)端实时记录。

图1 加热元件性能测试装置Fig.1 Heating element performance testing device

1.2 石墨烯加热组件性能测试

考虑加热元件的使用耐久性,且不影响其电热性能的前提下,加热元件应用于防/除冰系统前需被封装为加热组件。聚酰亚胺薄膜因其绝缘、耐受温度较高等优点,可作为良好的封装材料。实验选取热熔式聚酰亚胺薄膜作为加热元件封装材料,上、下封装层厚度均为0.05 mm。为验证封装工艺的合理性,需测量加热组件的温升温降情况,并在相同热流密度下与传统金属丝加热组件进行了温度变化速率对比。

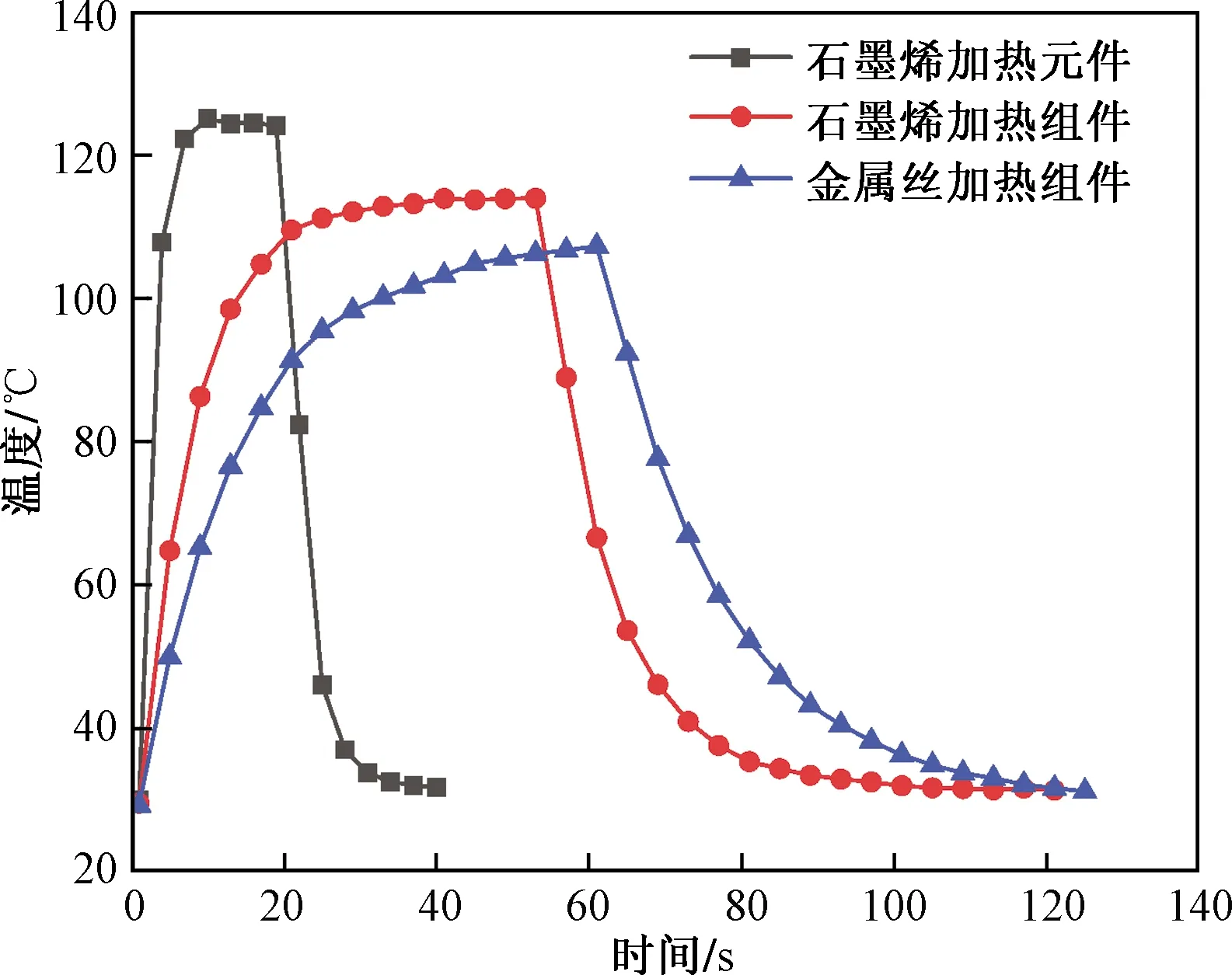

图2所示为热流密度为0.29 W/cm2时测得的石墨烯加热元件、石墨烯加热组件以及金属丝加热组件表面的温升温降曲线。实验均在室温下进行,初始环境温度为30 ℃,通电后,加热元件温度迅速上升,7 s温度变化至122.3 ℃,并逐渐趋于平缓,稳定温度为125.1 ℃,前7 s内石墨烯加热元件的温升速率高达17.5 ℃/s,通电19 s断开电源,温度骤降至室温时耗时20 s。石墨烯加热组件与金属丝加热组件表面从开始升温到趋于稳定分别耗时30、51 s,稳定时温度分别为114、107 ℃。可见在热流密度与环境温度相同的情况下,石墨烯加热组件比金属丝加热组件温升速率快,并且达到相同表面稳定温度时,所需热流密度小,作为电热防/除冰系统加热组件时具有潜在节能价值。

图2 加热元件表面温度曲线Fig.2 The surface temperature curve of the heating element

在记录两种加热组件温升过程时,分别对它们的表面均匀性进行了分析。结果显示两者表面极大温度点与极小温度点差值开始会随着温度升高而逐渐增大,然后趋于稳定,初步分析是由材料表面导热系数分布不均匀导致。石墨烯加热组件与金属丝加热组件表面温差极大值分别为6.6、9 ℃,前者均匀性较好。

2 超疏水/电热耦合组件性能测试

2.1 加热组件的设计与制备

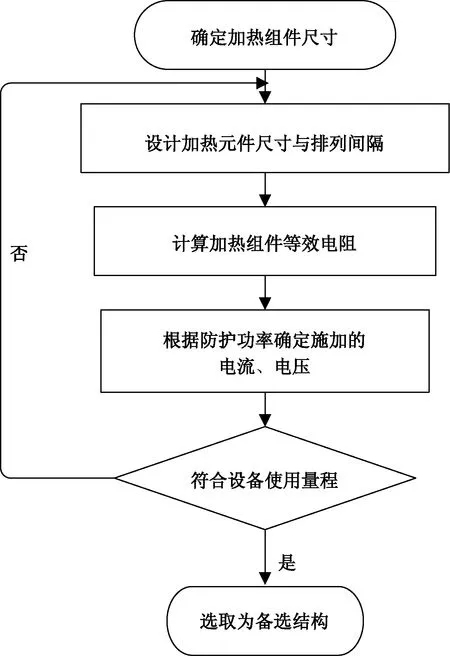

飞机防/除冰系统中加热组件尺寸由防护面积决定,而整张石墨烯膜作为加热层直接被封装成加热组件时,用于结冰防护会消耗较大功率,因此在保证防/除冰效果的前提下,应尽量减小石墨烯膜总面积,从而降低相应能耗。一般采取的方法是将膜激光切割为条状,再利用电极条上的铜带布置排列成不同构型,构型一般可分为串联、并联以及串并联结构。各石墨烯条串联时电阻值较大,使用会受到电源功率大小的限制,一般用于大功率电源;串并联时电极条设计复杂,会出现各串联区域功率密度分布不均匀的问题,一般应用在防护表面温度的分区控制;并联时工艺较简单,并且当各石墨烯条长度一致时,热流密度均相同,因此其可控性较好且便于生产制备。本研究加热组件均采用并联结构,设计流程如图3所示。

图3 加热组件设计流程Fig.3 Heating component design process

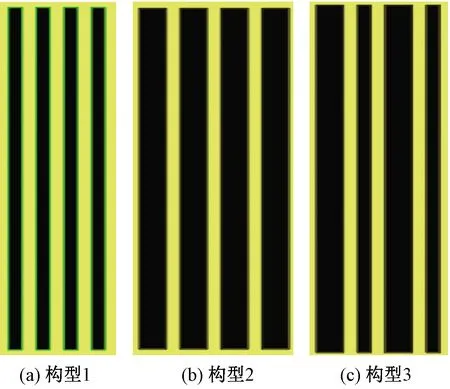

按照以上流程共设计了3种加热组件构型,作为平板除冰实验的加热层结构,如图4所示。为减小加热元件排列间隔对表面温差的影响,一般设计间隔不超过5 mm,并在此基础上应尽量减小加热组件中石墨烯的总面积,因此设计的3种构型间隔均为5 mm。3种构型对应的加热组件总面积均为 10 cm×20 cm,构型1中加热元件宽度为5 mm,构型2中加热元件宽度为10 mm,构型3中10 mm宽度加热元件与5 mm宽度加热元件错位排列。

图4 加热组件构型Fig.4 Heating component configuration

先将1 m2石墨烯整膜激光切割成相应构型的加热元件,再利用聚酰亚胺的热熔面将成型的石墨烯条热转印从整膜分离出来,布置电极,最后热压一层聚酰亚胺薄膜作为隔热层。

2.2 超疏水涂层的表征

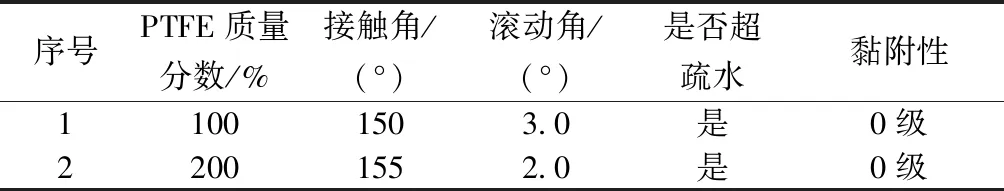

使用JC2000D仪器测试环氧树脂/聚四氟乙烯(phenolic epoxy resin/poly tetra fluoroethy lene, EP/PTFE)复合物超疏水表层的超疏水性能,结果如表1所示。

表1 超疏水性测试结果

在摩擦磨损实验中,测试表层超疏水性随磨损循环次数的变化,12次磨损测试后仍保持初始超疏水特性,表明环氧复合表层具有“自更新”功能,即总是以自相似的表面形貌状态被逐渐破坏损失,可赋予表层长期有效的超疏水特性。

2.3 超疏水/电热耦合组件热学特性研究

耦合组件由石墨烯加热组件、2 mm厚复材基板和超疏水涂层组成,复材平板尺寸为10 cm×20 cm。采用导热硅脂将加热组件粘接在基板下表面,上表面喷涂超疏水涂层。为研究加热组件构型对耦合组件热学特性的影响情况,在冷环境中分别研究不同组合形式下的耦合组件表面温度变化情况。首先研究不同热流密度和环境温度下耦合组件温度变化情况,为除冰实验中热流密度的选取提供参考。为降低除冰功耗,应尽量降低除冰时表面温度,因此只记录了表面温升至15 ℃的变化情况,结果如图5(a)所示,实验环境温度为-17 ℃,热流密度为0.278、0.600 4、0.904 W/cm2时通电加热至 15 ℃ 分别耗时229、61、45 s。当热流密度均为0.600 4 W/cm2时,耦合组件在环境温度为-10 ℃、-17 ℃下温升至15 ℃分别用时49、61 s。对比结果可知,环境温度与热流密度是影响耦合组件温升速率重要因素。

图5 耦合组件表面温度随时间变化Fig.5 The surface temperature changes with time in different heating component configurations

采用控制变量法,研究加热组件构型对耦合组件的传热影响情况。实验结果如图5(b)所示,当加热组件总面积和施加功率一定时,构型3对应的耦合组件表面温升速率最大,构型2、构型3次之。主要原因是施加相同功率时,相同面积的不同构型加热组件中加热元件的等效热流密度不同,加热组件中石墨烯总面积越大,相应的加热元件热流密度越小,而石墨烯总面积变小会导致元件总间隔增大,影响整体导热,因此,只有当石墨烯总面积与加热组件总面积比值适当时,其整体表面传热效率才会提高。

3 超疏水/电热耦合组件除冰实验研究

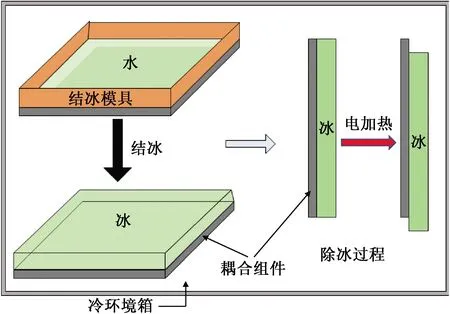

耦合组件的除冰性能研究均是在-17 ℃的低温环境箱中进行的。如图6所示,将水吸到模具控制的组件表面,然后将实验件在-17 ℃的条件下结冰2 h,以获得相同厚度的冰,结冰厚度为3 mm,冰正下方布置有温度传感器,用于检测组件表层与冰块交界面的温度。最后,将实验件垂直放置,并且记录在传递热功率密度后,将冰从组件表面完全除去的时间。

图6 除冰实验示意图Fig.6 Schematic diagram of deicing experiment

3.1 不同热流密度时除冰效果对比

热流密度是影响除冰效率的重要因素,因此测量了不同热流密度下耦合组件与冰层交界面的温升曲线,结果如图7所示。

图7 不同热流密度下交界面温度随时间变化Fig.7 The interface temperature changes with time under different heat flux density

耦合组件中加热组件结构采用构型3,超疏水涂层滚动角为155°。图中3种热流密度下耦合组件与冰层的交界面温升趋势一致,耦合组件表面有积冰的情况下,部分热量被积冰吸收,温升较慢,三种热流密度下到达融点0 ℃耗时分别为85、68、56 s。温升至0 ℃时,传至表面的热量用于冰的融化相变,相变需要的耗散潜热与加热组件传递给表面的热量迅速达到动态平衡,因此出现温度平台。随着加热时间的增加,冰块底层逐渐形成水膜,在超疏水与自身重力的耦合作用下快速掉落,可以看出,冰块掉落后表面温升速率相较于掉落前增大,主要原因是温升到融点温度前冰块吸收的热量大于耦合组件与周围环境的对流换热量。热流密度为0.3、0.4、0.5 W/cm2时的除冰总时间分别为127、108、85 s,除冰时间随着热流密度增大而缩短,因此热流密度是影响除冰时间的重要因素。

3.2 不同加热组件构型/涂层时除冰效果对比

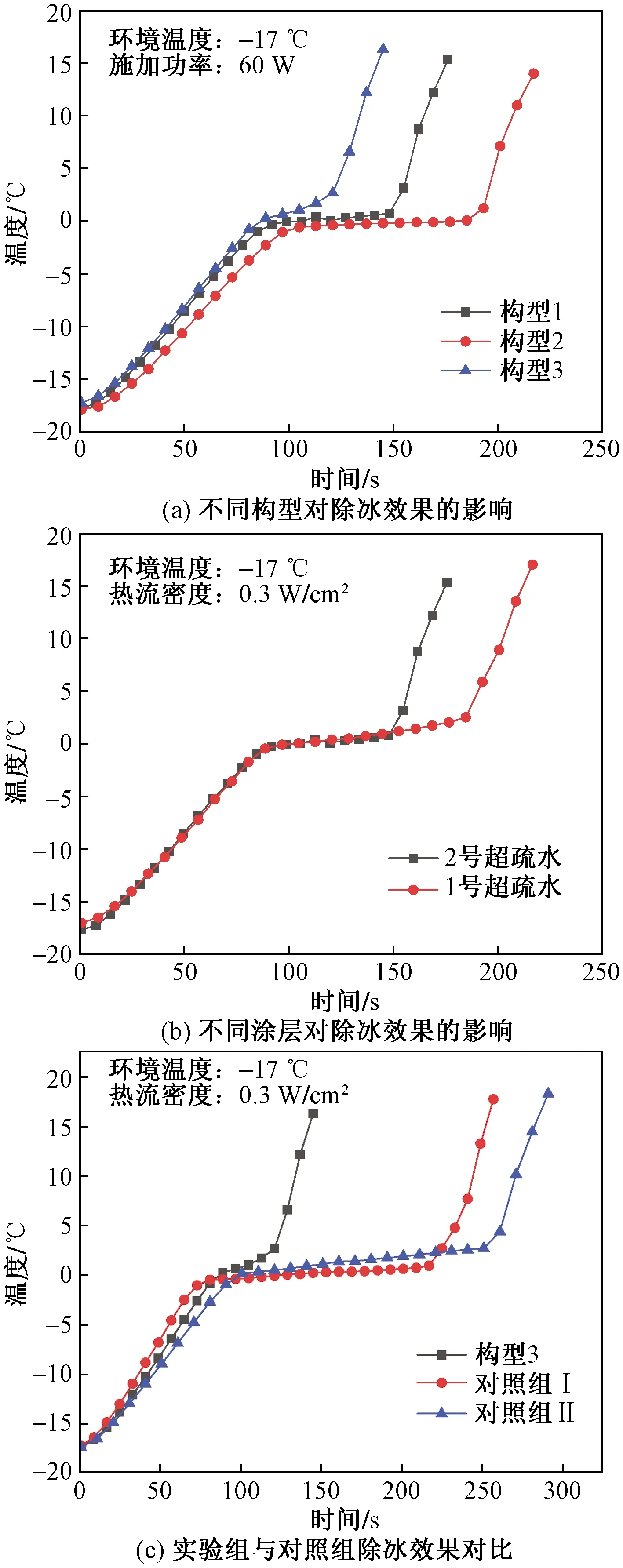

加热组件总面积相同时,相同功率下不同构型加热组件的传热效率不同,由2.3节可知,传热效率排列顺序为构型3>构型1>构型2,然而相应结论还需通过各自的除冰效果得到进一步验证。因此在超疏水涂层不变的情况下,改变加热组件构型,对3种耦合组件分别进行除冰实验,结果如图8(a)所示。

可以看出,加热组件总面积相同的情况下,施加功率为60 W时,构型2、构型1、构型3对应组件温升至融点温度前的传热速率依次增加,与低温下不同构型耦合组件热学特性研究结果一致。随着传热效率的提高,冰块获取热量的速率增加,因此温度平台持续的时间缩短,构型2、构型1、构型3对应的除冰总时间分别为192、153、127 s。1、2号超疏水涂层对应的接触角分别为155°、150°,滚动角分别为3.0°、2.0°,由图8(b)可知,除冰效率会随着涂层的超疏水性能而变化,超疏水性较好的涂层可以促使冰在较短的融化时间内脱落。最后,选取除冰效果较好的耦合组件与传统金属丝电加热组件进行了除冰能耗对比,实验中结冰温度为-17 ℃,施加给加热组件的热流密度均为0.3 W/cm2,本文中热流密度指加热功率与加热组件总面积比值。对比结果如图8(c),对照组Ⅰ与实验组相比缺少超疏水涂层,加热组件结构均采用构型3,两者的除冰时间分别为127、215 s,实验组相比对照组Ⅰ节能41%。对照组Ⅱ对应加热组件为传统金属丝电热组件,基板表面无做超疏水喷涂处理,总除冰时间为251 s。实验组与对照组Ⅱ相比能耗降低49%,充分证明本文设计的超疏水/电热耦合组件除冰时具备降低能耗的可行性。

图8 交界面温度随时间变化Fig.8 The interface temperature changes with time

4 结论

通过温升温降实验验证了石墨烯的高效电热性能,并将加热元件设计封装成不同构型的加热组件,在冷环境下研究不同热流密度和环境温度对超疏水/电热耦合组件的温升影响情况,最后通过冷环境下的除冰实验,验证设计出的耦合除冰系统具备低温、低能耗除冰的可行性,得出以下结论。

(1)石墨烯元件具有高效的导电导热性质,采用两层0.05 mm热熔式聚酰亚胺热压封装形成的石墨烯加热组件相比金属丝加热组件在相同热流密度下,温升速率快,到达的温度峰值高,且表面温度均匀性更好。

(2)超疏水/电热耦合组件表面在冷环境下的温升情况会受到热流密度和环境温度的影响,温升速率会随着热流密度的增大而升高。当加热组件结构中石墨烯总面积与加热组件总面积比值适当时,加热组件的整体传热速率会得到提升。

(3)热流密度是影响除冰效率的重要因素,除冰总时间会随着热流密度的增大而缩短。不同构型加热组件对应的耦合组件除冰效果有所区别,影响的主要因素是温度平台持续时间,影响情况与不同构型对耦合组件的传热影响一致。

(4)耦合组件的除冰效率会随着涂层的超疏水性能而变化,超疏水性较好的涂层可以促使冰在较短的融化时间内脱落。环境温度为-17 ℃,热流密度为0.3 W/cm2时,耦合组件除冰能耗相比传统金属丝电热组件降低49%,证明本文设计的超疏水/电热耦合组件除冰时具备降低能耗的可行性。