手术制孔机器人研究进展

2021-06-26余淑荣王志文张来喜吴明亮

余淑荣, 王志文, 张来喜, 吴明亮

(兰州理工大学机电工程学院,兰州 730050)

传统外科手术都是依靠外科医生大量的临床经验与专业知识积累,对医生要求高,手术过程中任何一点偶发事故都可能对患者造成更大的伤害。外科手术机器人的出现大大降低了手术风险,也降低了对医生必须具备大量临床经验的要求。外科手术机器人是计算机、临床医学、机械电子、材料学以及机电一体化等多门学科交叉融合的新型医疗设备[1]。特定的手术机器人可以从视觉、触觉甚至听觉等方面辅助医生更好地完成手术操作[2]。手术机器人由于具备术前规划、术中干预、与术后评估等功能[3],保证了手术的安全性与精确性。另一方面,手术机器人具有手术创伤小、出血量少、术后恢复快等优点,因此得到了广泛的应用。从临床医学角度可以将外科手术机器人分为骨外科手术机器人、腔镜类手术机器人、神经外科手术机器人、血管介入手术机器人以及支气管机器人等几大类[2]。本文以骨科制孔机器人为研究对象,按应用部位可分为关节机器人与脊柱机器人,按功能可分为主动、半主动与被动机器人。主动型机器人灵活性很高,能独立完成大量的手术操作,不需要外科医生干预。半主动型机器人系统基于触觉反馈系统,根据末端执行器的力反馈控制器辅助医生完成手术操作。被动型机器人是医生直接控制机械手等医疗设备进行手术,灵活性较差[4]。骨科手术机器人一般是辅助医生完成一系列制孔作业,例如:治疗骨肿瘤、骨关节受损以及骨临近组织病变[5]。在制孔过程中,一方面由于钻头与骨骼材料的摩擦导致热积累,当温度达到一定的临界值时会导致骨骼发生热坏死[6];另一方面,骨骼材料不同于其他材料,骨骼周围遍布血管、肌肉与神经,钻头达到期望深度时要及时停止钻削,避免对骨骼周围神经与软组织造成伤害。

基于此,首先,分析了热积累控制,主要是通过对超声振动钻削与传统制孔工艺在热积累控制方面的区别,突出了超声振动钻削在热积累控制方面的优势。且基于热积累控制介绍了两种钻头设计方法。其次,研究组织突破检测,介绍几种突破检测方法,分析每一种方法的优缺点。再次,分析制孔机器人的特点,介绍常用的振动控制方式。随后,对热积累控制与组织突破检测进行总体分析,得出热积累控制的最佳切削方式与切削参数,并分析了组织突破检测方面较好的方法,以及其他方法的局限性。最后,对制孔机器人未来研究方向进行展望。

1 热积累控制

1.1 热积累现象与传统热积累控制方法

如图1所示为骨骼材料结构模型,由外到里分别是关节软骨、松质骨、骺板、密质骨、髓腔、骨膜。由于松质骨和密质骨两种材料具有各自不同的结构和力学性能[7],骨的不均匀性会增加骨钻过程中机械力与温度的变化[6],温度超过一定的值时会导致骨骼发生热坏死,而且骨骼材料导热性很低,因此在骨钻过程中应使力与力矩及温度保持在较低水平[8]。牛骨与人体骨骼结构类似常用来代替人骨进行各种实验研究。

图1 骨骼材料结构模型[8]Fig.1 Structural model of bone material[8]

Davidson等[9]研究了牛骨的导热性,得出牛骨的导热率为(0.56±0.039) W/(m·K)。而对于发生热坏死的临界温度,Eriksson等[10]认为60 s内温度达到47 ℃时会出现热坏死,Krause[11]认为温度达到50 ℃就会发生热坏死。而Lundskog[12]则认为在30 s内温度超过50 ℃时,会出现骨头热坏死。后来Dolan等[13]认为在30 s内温度低于47 ℃时,不会对周围组织造成影响,被大多数学者接受。Lughmani等[14]通过ABAQUS软件建立了骨钻有限元模型,对皮质骨与钻头材料特性进行设定预测骨钻过程中的进给力与力矩,并通过数值计算得到了与实验相一致的结果,验证了模型的准确性。Sarparast等[15]研究了高速条件下,骨钻过程产生的温度与进给力,并用统计方法得到了一个二阶模型预测高速骨钻过程中的温度与进给力,结果表明,高速骨钻可以显著降低进给力与温度。

Sarparast等[16]为了估计高速骨钻过程中具体的温度与进给力的值,通过ABAQUS建立了有限元模型,设定钻削条件进行仿真分析并将数值计算的结果与实验结果进行对比。数值结果与实验结果表明,在刀具直径为2 mm,转速为12 000 r/min,进给率为50 mm/min的情况下,温度和进给力达到了最佳骨钻设置,进给力为14.11 N,温度为32.45 ℃。魏龙飞等[17]通过同样的方式,将数据进行多元线性回归分析,得到钻削力数学模型,结合遗传算法进行参数优化,得到了最小轴向力的最佳参数组合。结果表明在皮质骨钻削过程中,当主轴转速取1 082 r/min、进给速度取40 mm/min、钻头直径取 3 mm时,获得了最小轴向力。

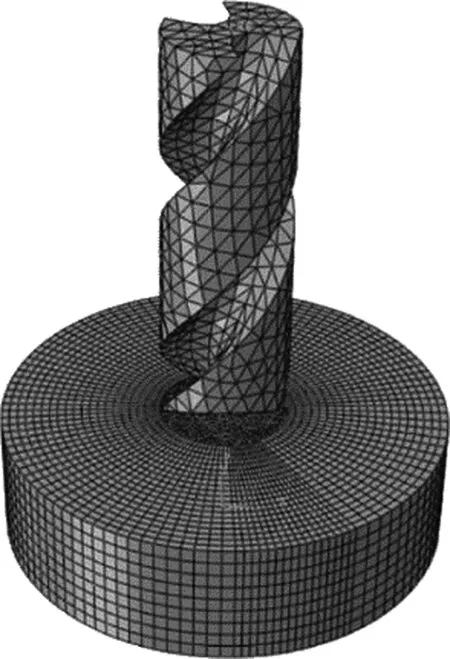

Sui等[18]在牛骨上研究了钻削工艺参数、钻头几何参数与骨骼材料类型对钻削力的影响,并建立了钻削力与工艺参数的关系。研究显示,推力和扭矩随进给速度、钻径和腹板厚度的增大而增大。骨类型对钻孔力亦有显著影响,牛皮质骨钻孔力最高,锯齿骨钻孔力最低。同时钻削力与工艺参数的二次回归方程可以在较宽的工艺参数范围内准确预测推力和扭矩,可用于控制机器人辅助手术的钻进条件,保证制孔的安全性。何玲等[19]通过ABAQUS建立了皮质骨仿真钻削模型(图2),并通过选择合理的分离准则、网格类型与边界条件研究了钻削力与钻头直径、转速与进给速度的关系。结果表明,钻削力随着钻头直径与进给速度的增大而增大,随着转速的增加而减小。

图2 钻削有限元模型[19]Fig.2 Finite element model of drilling process[19]

很多学者研究了钻头几何参数对温度的影响,Bertollo等[20]比较了二槽钻头与三槽钻头的切削效率与发热特性,结果表明,三槽钻头比二槽钻头切削效率更高,但是效率的提高与最高温度没有必然联系。Shu等[21]认为较大的锥尖角使骨骼与刀具的接触面积变大,从而导致温度积累变大,因此设计了一种具有两部分锥尖角的两步钻头(图3),第一部分进行制孔,第二部分进行扩孔达到期望孔径大小。这种新型钻头降低了钻削力与温度。

图3 自定心钻头[21]Fig.3 Self-centering drill bit[21]

Augustin等[22]使用一种新型开放式内冷钻(图4)研究了钻头直径、与进给率对骨骼材料温度的影响。实验表明,在各种参数下,内冷钻在降低温度方面有明显优势,当冷却液温度为24 ℃时,内冷钻产生的温度均在47 ℃以下,是比较理想的钻头。热积累随着钻头直径的增大而增大,而随进给率的增大而减小。

图4 新型内冷钻[22]Fig.4 New type internal cooling drill[22]

在骨骼制孔过程中,热坏死发生的临界温度为47 ℃。对于两步钻钻头本身而言,将锥尖角分为两部分减小了接触面积,从而减小了热积累。由于锥尖角小的缘故,第一部分到达期望深度时,第二部分还有一段距离,会导致所制的孔底部孔径尺寸不足(不伤害周围组织为前提)。对于开放式内冷钻,通过冷却液的循环将热量带走,大大减小了热积累,但是每次制孔之前都必须清理冷却通道,防止切屑将冷却通道堵死。因此,增大了手术过程中由于堵塞可能造成的热坏死风险。同时钻头直径与温升呈正比,而进给率与温升呈反比,切削速度对温度影响不大,以及在高速条件下,温度和进给力都有一定程度的下降。

1.2 超声振动加工热积累控制方法

超声加工原理是在刀具一端或工件一端沿一定方向施加一定频率和振幅的有规律振动,将刀具与工件的接触由无规律的连续接触转变为有规律的间歇性接触,利用工件与刀具之间液体的气蚀作用去除材料,或利用工件与刀具之间的磨粒,对材料进行有规律的打击与研磨[23]。由于超声加工具有所加工工件表面光滑、工作过程中发热量小、能有效延长刀具寿命等诸多优点,很多学者对超声振动加工进行研究,并将其应用于外科手术中。

范镇浩等[24]利用ABAQUS软件建立了皮质骨钻削模型,对比分析了无超声振动的切削力大小。数值结果表明在超声振动条件下切削力明显小于普通切削,且切削层厚度和振幅对切削力的影响较大,切削速度和频率影响较小,合理选用参数可以降低切削力。

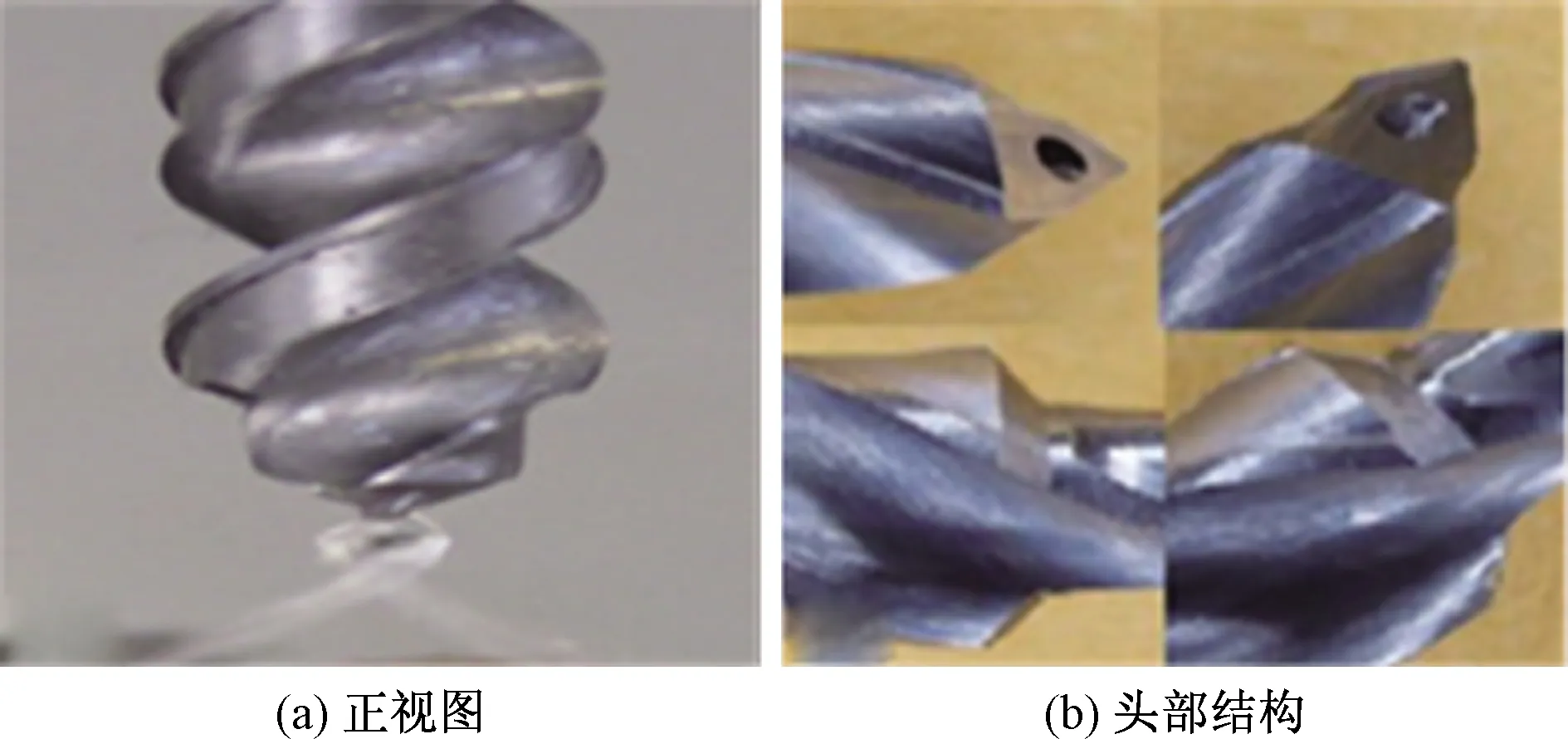

Gupta等[25]利用金刚石磨粒涂层的空心刀具结合旋转超声技术,研究骨骼制孔时的发热规律并与普通麻花钻进行对比实验(图5)。结果显示,旋转超声钻头产生的温度在40.2 ℃左右,而麻花钻产生的温度在74.9 ℃左右(图6)。

图5 钻头示意图[25]Fig.5 Drill diagram[25]

图6 骨钻平均温度[25]Fig.6 The average temperature of bone drilling[25]

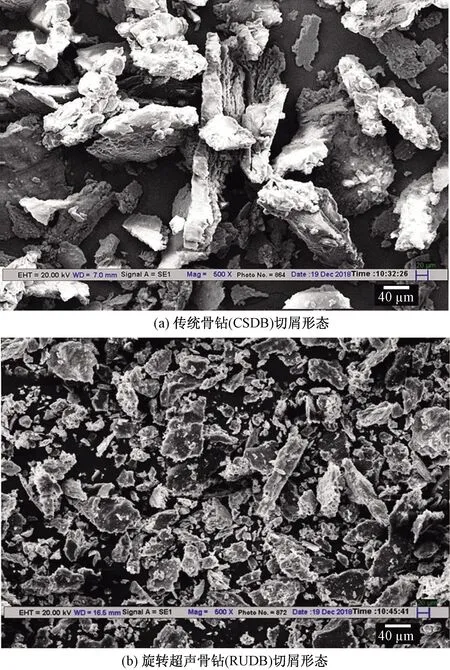

Singh等[26]利用同样的方式研究超声振动钻削与传统麻花钻在切削力方面的表现,并在扫描电镜下观察两种切屑形态(图7)。表明超声振动钻削的切削力比传统钻削的切削力减小40%,温度降低50%。扫描电镜分析显示,超声振动制孔产生的切屑很小,因此大量温度被切屑带走。

图7 骨钻切屑微观形态[26]Fig.7 Chip micromorphology of bone drilling[26]

史于涛等[27]分析了常规钻削与超声振动钻削的断屑机理,研究了主轴转速、进给速度。频率与振幅对骨孔表面粗糙度的影响。结果表明,超声振动的断屑效果更好,而且钻削参数对骨孔表面粗糙度的影响依次是进给速度、频率、主轴转速与振幅。张怀玉等[28]以同样的方式采用响应面法研究了上述四个切削参数对表面粗糙度的影响。结果表明超声振动条件下可以获得更好的表面质量。Ehsan等[29]利用麻花钻结合超声振动技术研究钻头转速与进给率对温度的影响。结果表明,当钻头转速为1 000 r/min,进给率为100 mm/min时,产热量最小。

夏磊等[30]研究了第三变形区的温度与骨骼热坏死的关系,并建立了二维正交钻削模型(图8)。研究表明,超声振动钻削能有效降低第三变形区的温度。在干切削条件下,当钻头转速在1 500 r/min时不会导致骨头热坏死。

Ⅰ、Ⅱ、Ⅲ表示第一、第二、第三变形区;φn表示剪切角; αn表示刀具主偏角;V为切削速度;tc切削层深度图8 二维正交钻削模型[6]Fig.8 Two dimensional orthogonal drilling model[6]

Singh等[31]在人类尸体骨头上利用超声振动结合金刚石磨粒钻头研究转速、进给速度、钻头直径以及金刚石颗粒度对温度的影响。结果表明。转速对温度影响最大(51.8%),其次是钻头直径(18.8%),颗粒度(14.3%),进给率对温度上升的影响最小(4%)。

Gupta等[32-33]采用旋转超声钻削(金刚石磨粒涂层的空心刀具),研究钻削工艺参数与钻头几何尺寸对力、扭矩和温度的影响。结果表明,随着刀具转速与幅值的增加、钻头直径与进给率的减小,力与扭矩下降,温度随转速、进给率和钻头直径的增大而增大,随振幅的增大而减小。李向军等[34]利用有限元软件建立超声振动钻削三维模型,得到超声振动钻削温度随振幅的增大而减小的相同结论。Orelaja等[35]则研究了切削力、振动频率与温度梯度之间的关系。研究表明:引入振动减小了温度上升的速度;减小切削力,增加振动频率可以防止温度过高出现热坏死。

Gupta[36]进一步研究了微裂纹与拔出力的关系。结果表明,旋转超声骨钻的微裂纹尺寸明显变小,且拔出力比传统骨钻大得多,因此拔出力的增加与微裂纹的减小有很大关系。而拔出力的大小与手术后骨骼组织中的螺钉稳定性有直接关系[37]。Singh等[38]研究对比了超声振动钻削工艺与传统钻削工艺所制得的孔形貌。结果表明,传统钻削工艺所制得的孔毛刺较多,容易导致裂纹萌生与扩展,而金刚石磨粒钻头制得的孔表面光滑,裂纹形成少。Wang等[39]对微裂纹可能引起的应力损伤和应力性裂缝进行研究,根据扫描电镜观察微裂纹发现,振动钻削产生的微裂纹更少,尺寸也更短。

本节主要介绍了超声振动热积累方面的优势,并与普通钻削工艺进行对比,分析了超声振动在制孔时的相关问题。超声振动钻削产生的温度在40 ℃左右,切屑尺寸小,孔表面光滑,毛刺少,减小了微裂纹萌生与扩展。在超声振动钻削过程中,温度随着振幅以及振动频率的增大而减小,随着转速、进给率和钻头直径的增大而增大。力与力矩随着刀具转速与幅值的增加而减小,随钻头直径与进给率的减小而减小。因此利用超声钻头结合超声振动进行骨骼制孔时,确定最优切削参数是控制热积累的关键。

2 组织突破检测

在整形外科手术中,约95%的术后治疗都与骨骼制孔有关系[40]。制孔过程中,如果不能准确检测到突破而停止钻削过程,钻头就会进入软组织,对血管、肌肉以及神经造成严重的伤害[41],因此学者们对突破检测进行了大量的研究。

Lee等[42]建立了一种双力控制系统,由力控制器对进给力与钻削扭矩进行控制,根据系统的阻抗计算进给率,由钻削扭矩、进给力与进给率共同计算穿透点。该方法可以计算出突破发生的时刻,并在猪骨上验证了方法的有效性。Aziz等[43]利用突破发生时,进给力急剧下降的特点,以垂直工件表面急剧下降的z轴方向的进给力作为突破发生的依据,设置突破发生阈值,并在猪骨上进行钻削实验。结果表明,当钻头突破皮质层进入松质层时,z轴方向的进给力急剧下降,超过了所设定的阈值,机器人停止钻削并返回到安全位置,其局限性在于制孔方向与骨骼表面不垂直时,z轴方向进给力阈值不准确。为了提高阈值的可靠度,Aziz等[44]分别测量了x、y、z三个方向的分力从而得到合成力与合成力矩。Pinyo等[5]采用无传感器检测技术,利用扭矩负载与电机驱动电流之间的关系,通过监测大量电流数据反映负载情况并以此作为突破发生时的标志设计突破算法,结合滞后阈值算法,实时检测制孔过程。该方法可以避免过切,减小了对硬骨层下的软组织造成严重伤害(图9)。

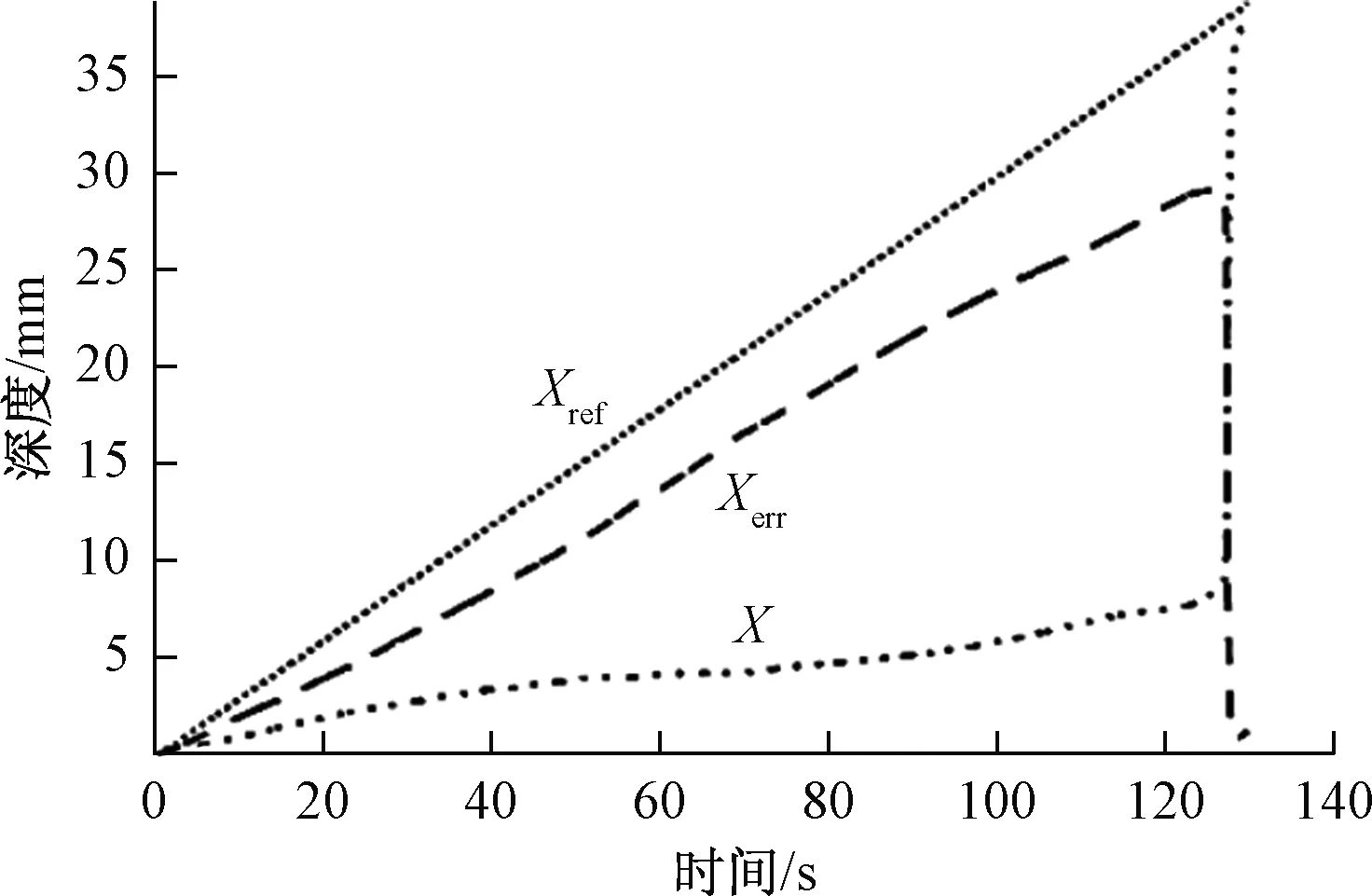

Díaz等[45]向系统输入一个斜坡位置信号(图10),其斜率与预设进给速度相等,用比例控制器控制实际位置,利用突破发生时急剧下降的位置信号判断突破,并与力突破检测方法进行对比实验。实验结果表明,前者可以更早的检测到突破,而且制孔结束时仍然有一层薄的骨存在,使得手术制孔更加安全(图11)。

X为切削过程中实际位置信号;Xref为斜坡 位置信号;Xerr为位置误差信号图10 骨钻过程中测量的位置与偏差信号[45]Fig.10 Position and error signals measured during the drilling process[45]

图11 样本形貌[45]Fig.11 Morphology of sample[45]

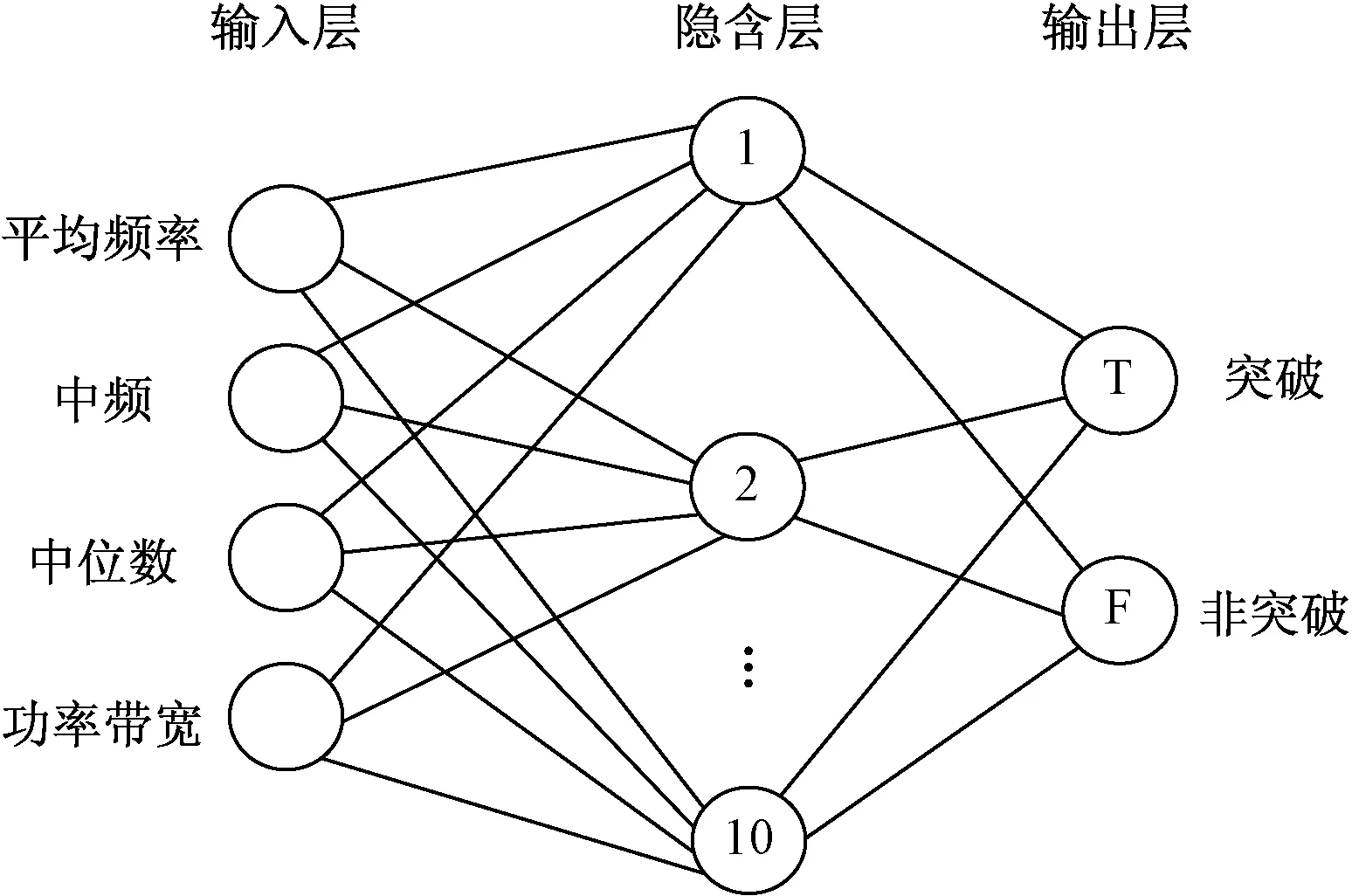

Torun等[46]通过麦克风拾取制孔过程中的声音信号确定钻削状态,并利用Welch方法[47]提取功率谱密度,选取中值频率和平均频率所衍生的最有意义的特征创建一个投影特征,将投影特征当前值与自适应阈值进行比较,预测钻削状态。该方法可以减小钻头总超差。Torun等[48]随后利用机器学习方法对90个在不同进给率与旋转速度下的电机电流、速度误差、进给率、推力,以及控制器输出建立数据集结合闭环信号并进行训练,该算法可以提前估计钻头状态进行突破检测。研究表明,钻头在(1±0.413) mm的穿透范围停止。目前,可接受的安全极限距离为1~2 mm[49]。因此,满足了突破检测要求。后来使用Burg、Yule-Walker和Modified Covariance等三种参数估计方法来估计突破发生时声发射信号的功率谱密度(power spectral density, PSD)[50]。为每个PSD估计值计算了平均频率,中频,中位数和功率带宽四个频率特征。从提取的特征中构建基于人工神经网络的突破检测分类算法(图12)。比较三种参数估计方法的各自优缺点。结果表明,在检测突破情况时,Burg方法在训练阶段的准确率最高只有(90.95±0.97)%,在测试阶段的准确率只有(92.37±1.09)%。在检测非突破情况时,协方差法提取特征的准确率最高,训练阶段为(99.04±0.03)%,测试阶段为(99.05± 0.08)%,因此该方法在检测突破时有一定局限性。

图12 人工神经网络分类检测示意图[50]Fig.12 Artificial neural network (ANN) for classification algorithm of the breakthrough detection task[50]

本节主要分析不同检测变量在突破检测方面的表现,主要有以下几个方面。

(1)基于力与力矩作为检测突破的研究,由于力与力矩信号受噪声影响较大,检测结果不佳。

(2)基于斜坡位置信号的方法则比力检测方法优越,能够提前检测到突破,使得制孔工作结束时有一层薄骨存在,避免了对孔周围软组织造成伤害。

(3)基于声发射信号结合机器学习的方法通过建立数据集进行训练从而确定钻削状态,该方法可以使钻头在1~2 mm范围内停止钻削。

(4)基于声发射信号的神经网络突破检测分类算法在检测突破情况时,精度并不高。

3 振动控制

手术制孔过程中会产生不同程度的振动,可能会对骨骼周围组织造成严重伤害。因此要对振动进行抑制或消除,保证手术制孔机器人能够更加安全地辅助医生完成手术操作。常用的振动控制方案主要有:通过隔振技术降低振动传递率;通过振动阻尼减小振动强度;采用动态吸振器吸收与消耗机械振动能量。

振动控制按照控制方式可以分为主动控制、被动控制与半主动控制。

骨骼制孔过程中,由于材料不均匀性,振动随机性较强,这将导致动态误差增大。因此机器人骨骼制孔系统常采用主动振动控制或半主动振动控制来减少或消除振动对骨科手术产生的不良影响。

主动振动控制是指通过改变振动控制器的参数进行振动控制的方法,其与被动振动控制的区别是一种有源控制,有明显的反馈路[51-52]。振动主动控制主要是利用一些新型功能材料的材料自身特性实现反馈控制,如利用压电材料[53]、超磁致伸缩材料[54-55]及形状记忆合金[56-57]等,实现刚度与阻尼可调的抑振装置。

半主动振动控制是综合利用主动振动控制与被动振动控制装置,拥有提升控制响应速度、扩大隔振范围、适应性强等优势。如: 电磁变刚度半主动动力吸振结构[58]、基于MRE的变刚度变阻尼减振器[59]、磁致伸缩主被动隔振系统[60],以及形状记忆合金变刚度隔振系统等[61]。

4 结论与讨论

骨骼发生热坏死的临界温度为47 ℃。热积累控制方面,超声振动钻削结合金刚石磨粒涂层空心刀具在减小热积累方面温度可以减小到40.2 ℃,而传统制孔工艺产生的温度为74.9 ℃。超声振动钻削工艺在制孔过程中的平均钻削力为47.5 N左右,而传统制孔工艺平均钻削力为为68.5 N。另外在微裂纹方面,超声振动钻削的微裂纹尺寸比传统制孔工艺微裂纹小,且超声振动制得的孔周围毛刺少,能够减小微裂纹的扩展。同时超声振动所制得的孔拔出力很高,可以防止内置螺钉失稳,有利于患者的术后恢复。因此将超声振动应用于手术制孔减小了骨骼热坏死的风险,为患者的术后恢复提供了保障,提高了手术安全性。

突破检测目前主要有四种方法:

(1)以制孔过程中的轴向进给力作为检测变量,利用突破发生时力信号急剧下降的特点判断突破。

(2)以斜坡位移信号为输入,监测突破发生时急剧下降的位移信号作为检测变量检测突破。

(3)使用更多的钻削参数一起判断突破发生的时刻,如钻削扭矩,进给率与进给力。

(4)利用计算机算法对钻削过程中的声发射信号进行处理,提取特征,搭建神经网络算法框架,实时估计钻头状态,为突破检测提供依据,但是此种方法分类精度不是太高,而且数据是在相对理想的情况下进行采集的,并没有考虑环境噪声带来的干扰,因此所采集的数据会带来很大的误差,进一步降低了结果可靠性。

5 展望

手术制孔机器人一方面是向着金刚石磨粒空心刀具结合超声振动技术的方向发展,从而减小热量的大量积累,同时提高植入螺钉的稳定性与拔出力;另一方面,由于钻削力与力矩信号受噪声干扰大,因此要对真实手术环境下的噪声特征进行识别与消除,达到对钻头状态的准确监控将成为手术制孔机器人的一个新的研究方向。同时,手术制孔机器人将向着人工智能方向发展,主要是以神经网络算法结合声发射功率谱分析为主,通过大量不同情况下的实验数据,建立丰富的数据集,提高检测算法的可靠性与适应性。