某重卡用膨胀水箱失效分析及改进设计

2021-06-26张丹刘帅帅

张丹,刘帅帅

(陕西华臻车辆部件有限公司,陕西 西安 710200)

1 前言

在车辆制造和使用过程中,冷却系统中不可避免地会残留一定量的空气。车辆正常工作时,残留的气体导致冷却系统散热性能降低,内部零件腐蚀损坏,水泵进水量减少,发生气蚀[1]。膨胀水箱作为冷却系统的重要组成部分,其主要作用是有效去除冷却系统中的气体,调节系统内部压力,保证水泵进水口压力,防止气蚀发生,同时为冷却液受热提供膨胀空间[2-3]。因此,保证膨胀水箱的正常工作尤为重要。

某重型卡车用膨胀水箱在使用过程中出现发动机高温报警,经排查后发现膨胀水箱开裂漏液等多处故障,对市场失效件进行统计,平均故障率高达12.08%,累计索赔金额110余万。为降低产品质量损失,对该产品进行失效分析,从材料及工艺入手,对该产品及安装支架重新设计,并通过试验对结果进行验证,以降低产品售后故障率。

2 膨胀水箱失效分析

通过对产品旧件故障统计,发现产品故障件中漏液占到90%以上,主要的损坏形式有:大平面处鼓包开裂、进气管倾斜或断裂、安装孔处开裂、回水口发白或断裂。失效原因分析如下:

2.1 平面鼓包开裂

该产品采用HDPE,吹塑成型工艺,由于产品结构及成型工艺限制,无法准确控制产品厚度,产品厚度不均,且产品内部中空无增强结构,受冷却系统内部产生的高温气流反复冲击,大平面处易产生鼓包,导致局部薄弱点开裂,泄露。如图1 所示。

图1 平面鼓包开裂

2.2 气管倾斜或断裂

膨胀水箱布置在驾驶室后方,且高于冷却系统管路最高处[4],进气管布置在膨胀水箱正上方,散热器及发动机软管与膨胀水箱进气管反向连接,此布置不利于水气通过,且在车辆行驶中,管路晃动容易对进气管造成拉扯,导致倾斜,断裂。如图2 所示。

图2 进气管断裂

2.3 安装孔处开裂

膨胀水箱与安装支架通过螺栓固定,固定位置集中且处于产品中心,路面的颠簸传递到膨胀水箱及其安装支架,安装点集中且受到较大力矩,使膨胀水箱连接处开裂。如图3所示。

图3 安装孔处开裂

2.4 回水口发白或断裂

膨胀水箱回水管位于箱体右侧,接口水平向右,水泵连接管路位于右下方,与回水管呈45°夹角,车辆运行中不可避免地造成拉扯,导致回水口根部发白,断裂,如图4 所示。

图4 回水口处发白断裂

根据失效原因分析,该产品采用吹塑成型内部中空导致强度不足,出现鼓包变形,局部结构布置不合理,易引起断裂失效,产品工艺及结构不能满足产品使用需求,因此需对产品重新进行设计,以从根本上解决该产品存在的问题。

3 改进设计

根据上述分析结果,为解决产品开裂漏液的问题,作出如下改进措施:

3.1 膨胀水箱设计

3.1.1 材料与成型工艺

对膨胀水箱进行重新设计,分为内壳体和外壳体,壳体采用半透明PP 材料,通过注塑成型,热板焊接连接成为一个整体,产品表面平整,壁厚均匀一致,相比于HDPE 透明度更好,且具有更好的强度及耐热性。

3.1.2 产品结构设计

如图5 所示,膨胀水箱内壳体和外壳体内部布置有十字型加强筋板,可增加焊接面积,提高焊缝可靠性;同时对内部起到支撑作用,提高产品强度,防止出现局部变形;另一方面内置加强筋板上布置有通孔,形成水流通道和气流通道,从发动机散热器及发动机内排出的气泡与筋板多次碰撞有利于气体液化。通过内部结构的设计,可实现膨胀水箱内部水气分离,增强除气效果。

图5 内部筋板及通孔

如图6 所示,对膨胀水箱进气管位置及结构进行优化,在膨胀水箱侧面设计凸台,将进气管布置在凸台上,进气管开口向下,保证与进气管路方向一致,利于水气通过且不易拉扯断裂;在进气管头部设计防脱结构,利于卡箍固定软管,保证安装可靠。

图6 进气管结构设计

如图7 所示,回水管布置在箱体最底面,最大程度防止水泵工作时将气体卷入冷却系统,设置开口向下,与回水方向一致,防止与连接软管折弯拉扯导致开裂,头部设计防脱结构。

图7 回水管结构设计

3.1.3 固定方式

该膨胀水箱安装于驾驶室后方支架上,呈Z 向安装,如图8 所示,产品内壳体安装面设计一体成型安装点,分布于产品两侧及底部,底部安装板根部设计筋板增加强度,箱体背部设置支架固定槽,将安装支架固定于槽内。通过分散固定点,布置固定槽,减少车辆晃动对膨胀水箱安装点的影响。

图8 安装支架固定槽

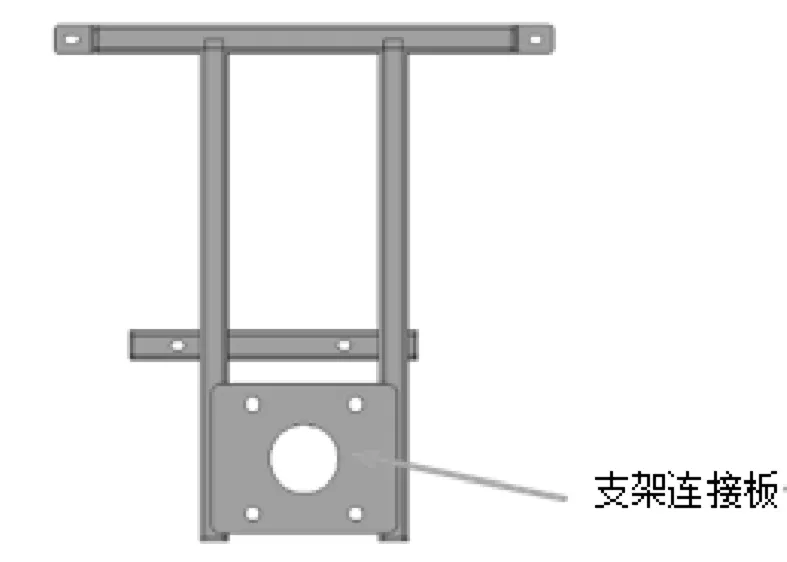

3.2 支架设计

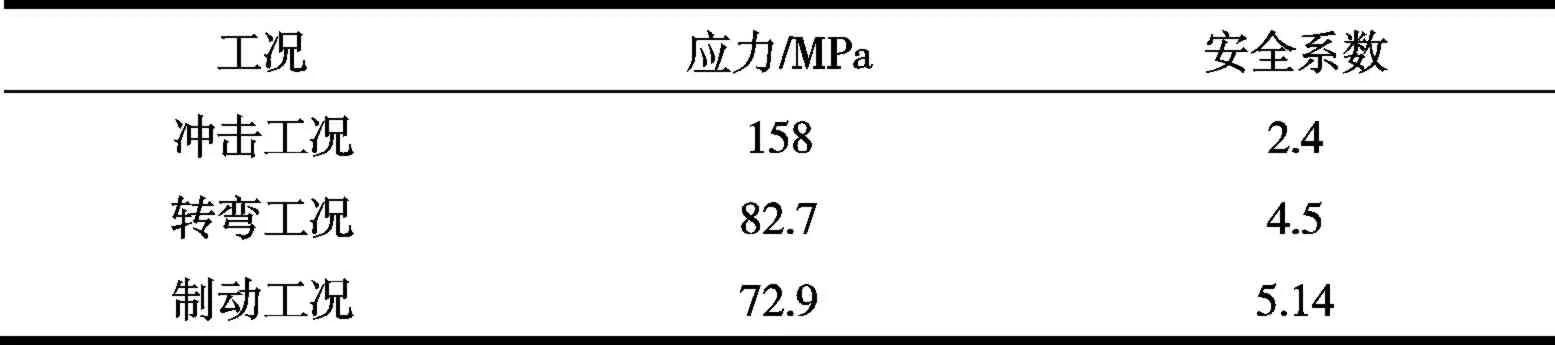

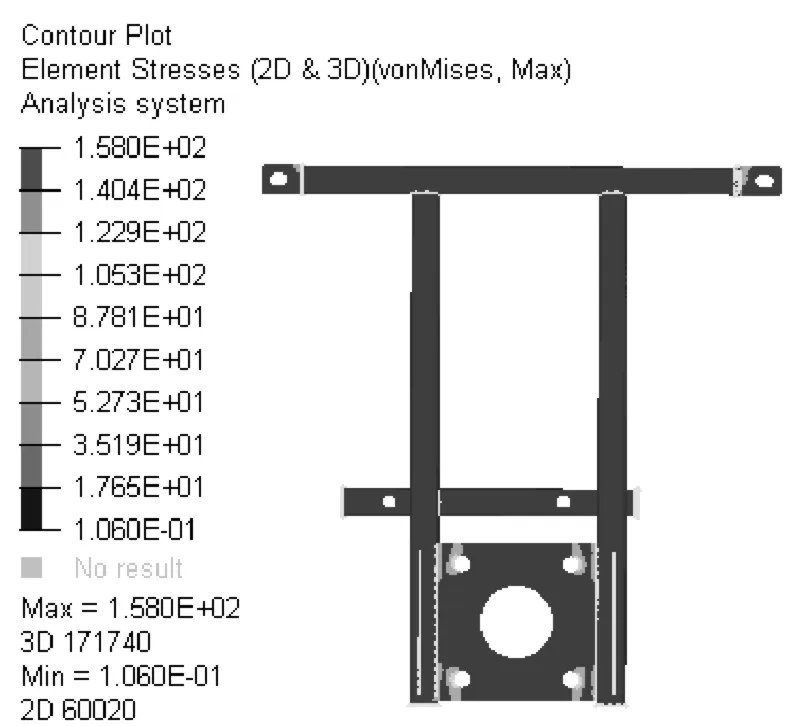

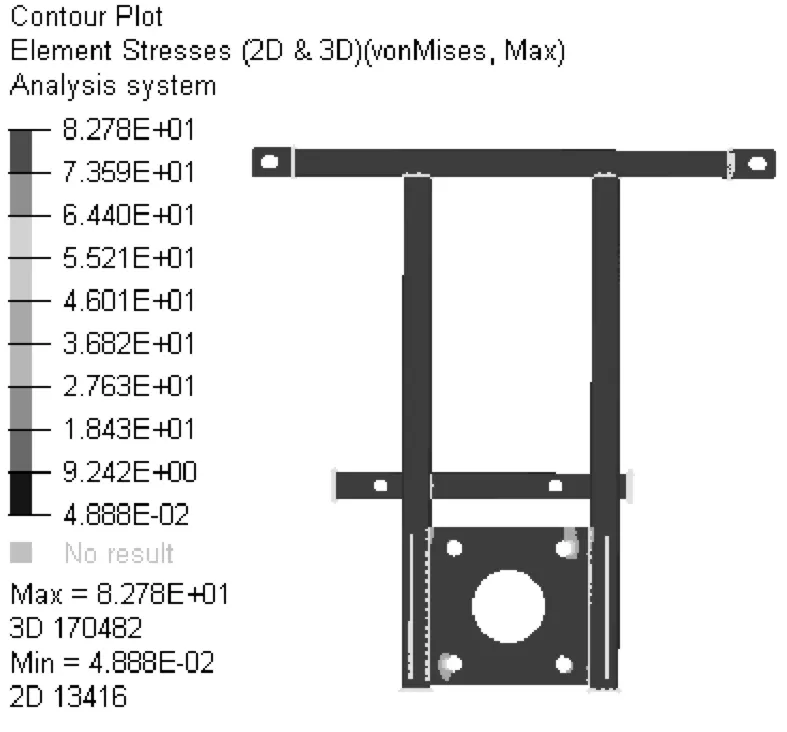

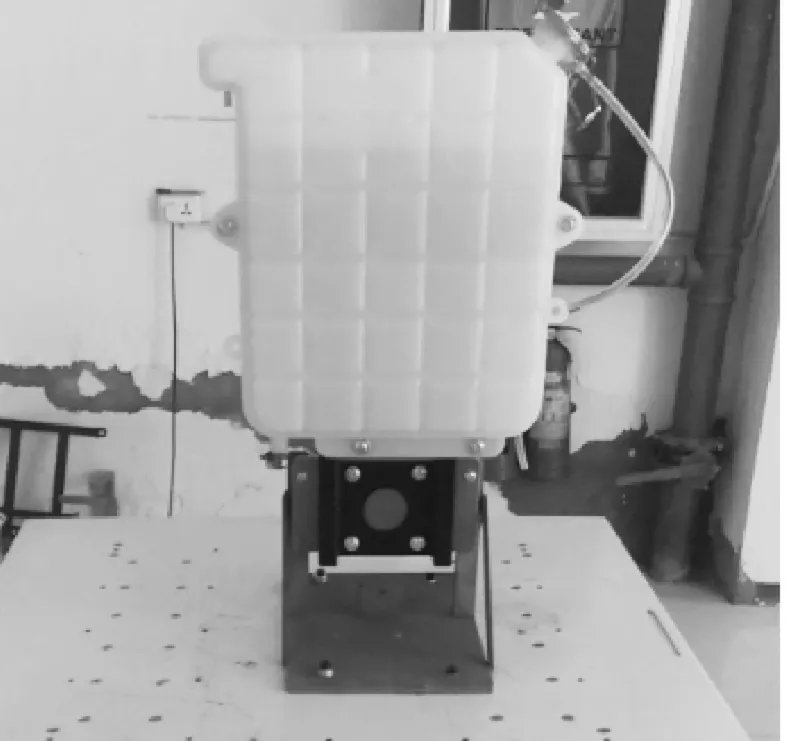

根据膨胀水箱外形结构设计专用固定支架,如图9 所示,支架连接板通过四个螺栓与车身固定,对支架在垂向冲击工况,转弯工况,制动工况下的强度进行CAE 分析,如下图10,图11,图12 所示,各工况应力及安全系数分析结果见表1:

表1 支架各工况应力及安全系数

图9 固定支架

图10 垂向冲击工况

图11 转弯工况

图12 制动工况

通过计算机CAE 模拟分析软件,对支架在各工况(垂向冲击转弯制动)进行受力分析,安全系数均大于1.5,支架满足使用强度要求。

4 试验验证

冷却系统能够正常工作,需要建立足够的系统压力来保证冷却液循环,从而带走发动机产生的热量,冷却液吸收热量后通过散热器散热,同时受热膨胀后的冷却液及产生的气体进入膨胀水箱[5]。膨胀水箱使冷却系统与外界隔离,通过压力盖维持系统内部压力动态稳定,因此膨胀水箱需具有良好的耐压性。另外该膨胀水箱为驾驶室后背式,车辆行驶中晃动较大,需对产品安装支架及固定方式可靠性进行试验。基于以上分析,对膨胀水箱进行爆破试验和振动试验。

4.1 爆破试验

对改进后产品进行密封保压测试后,进行爆破试验,密封性合格,爆破压力>600kPa,如图13,图14 所示,完全满足主机厂使用要求。

图13 爆破试验

图14 爆破压力

4.2 振动试验

图15 振动试验

将膨胀箱固定在振动试验台架上,密封好所有开口,频率20Hz,加速度30m/s2,X/Y/Z 三个方向各振动5×106次,不产生龟裂等异常现象,重复密封实验,无渗漏现象。

5 结论

经过市场验证,该膨胀水箱目前索赔率降至1%以内,质量明显改进,大大降低了产品索赔。通过以上案例得到以下结论:

(1)吹塑类膨胀水箱产品可从材料/工艺/结构三方面入手,优化改进产品性能;

(2)产品内部可设计筋板提高强度,同时设置水通道和气通道,有利于水气分离,且筋板利于气体液化;

(3)膨胀水箱外部进气管,回水管设计时尽量与连接管路方向保持一致,降低断裂风险;

(4)后背式膨胀水箱一般边界限制条件少,产品外观规则,可与支架配合进行设计,且通过支架改型设计,可通用于其他后背式膨胀水箱车型。