基于Ls-dyna 下的某重卡驾驶室悬置垂向冲击工况建模优化

2021-06-26党龙周宗昊王兰贺洋洋周刚赵永利

党龙,周宗昊,王兰,贺洋洋,周刚,赵永利

(陕西万方汽车零部件有限公司,陕西 西安 710200)

1 引言

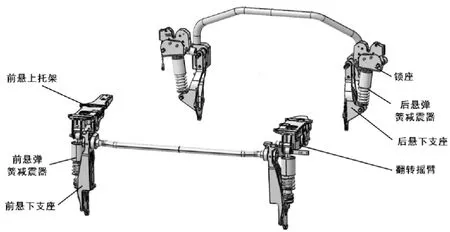

有限元分析越来越多地被应用到产品的研发设计中,作用于Z 向-3G 的垂向冲击工况是驾驶室悬置的一个重要分析工况[1-2],考验了驾驶室悬置弹性元件的压缩、衰减冲击性能和整个过程中驾驶室悬置系统的结构性能[3-4]。本文以某重卡驾驶室悬置为研究对象,优化驾驶室悬置垂向冲击工况建模方案。此重卡驾驶室悬置系统主要结构包括前悬上托架、翻转摇臂、翻转轴、下支座、后悬锁止系统、弹性元件等,结构如下图1 所示。

图1 某重卡驾驶室悬置系统结构图

2 问题来源

公司现有驾驶室悬置分析采用Ls-dyna 下的动态仿真分析,由于计算时间较长,严重影响了产品研发效率。垂向冲击工况,分析观察时长为0.8s(在工作站中计算时长为22h),具体构成如下表1 所示。

由表1 可知,公司现有驾驶室悬置垂向冲击工况分析观察时长为0.8s,弹簧自由压缩状态为0.4s,且工况加载状态时间较长,故对这两个状态的优化建模显得十分必要。

表1 公司现有驾驶室悬置垂向冲击工况分析观察时长

3 模型搭建及弹簧参数设置

3.1 模型搭建

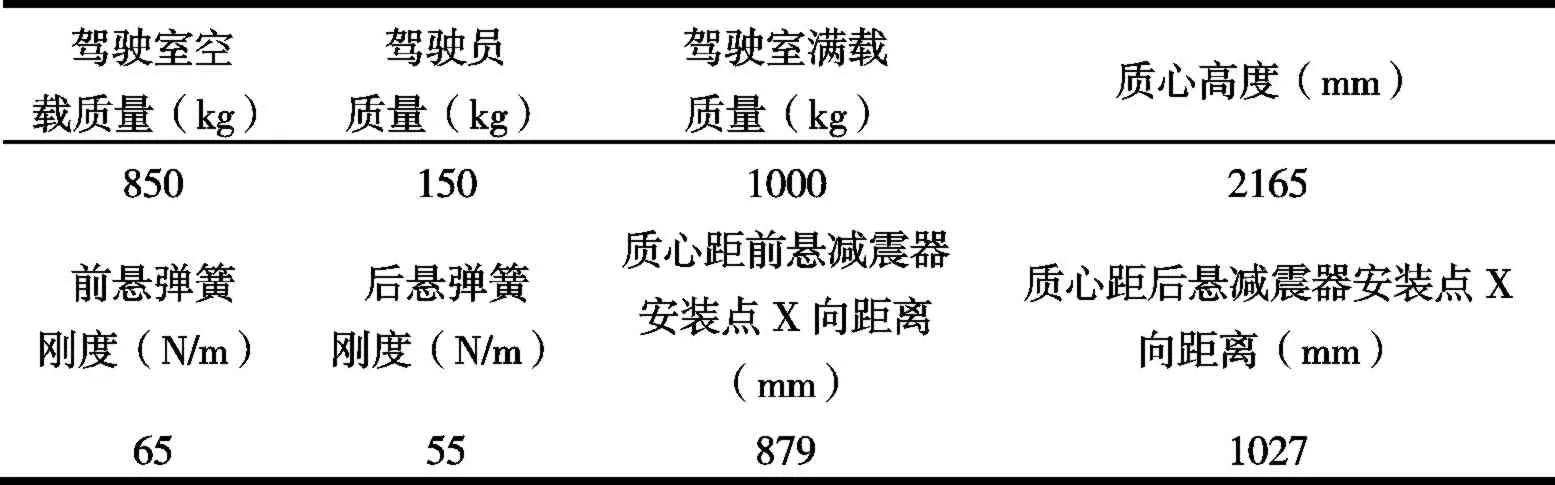

3.1.1 分析对象关键参数

本文分析时参考行业内部坐标系统规范,采用右手直角坐标系,X 轴与车辆的纵轴线平行,向前为正;Z 轴向上为正[3]。为方便模型搭建,驾驶室质心在前悬下支座安装弹簧减震器点所在的XY 平面上的投影点为坐标原点O[5]。研究对象为某重卡驾驶室悬置,其三维数模、驾驶室质心等信息见下表2。确定各零部件之间的连接、约束关系后,在Hyper-mesh 下的Ls-dyna 模块中搭建有限元模型。

表2 某重卡驾驶室悬置主要参数

3.1.2 工况初始状态模型调整

工况初始状态为驾驶室满载装车状态。经实际测量,前悬弹簧减震器和后悬弹簧减震器长度分别为0.29m和0.27m。故将驾驶室悬置模型在Ls-Dyna 中调整到相应的装车位置并按照各件之间的装配关系连接模型。

3.1.3 阻尼参数设置

某重卡驾驶室悬置阻尼加载严格按照其图纸曲线加载,以前悬为例,如下图2 所示。

图2 某重卡驾驶室悬置前悬阻尼加载曲线

3.2 弹簧参数设置

3.2.1 弹簧刚度曲线线型

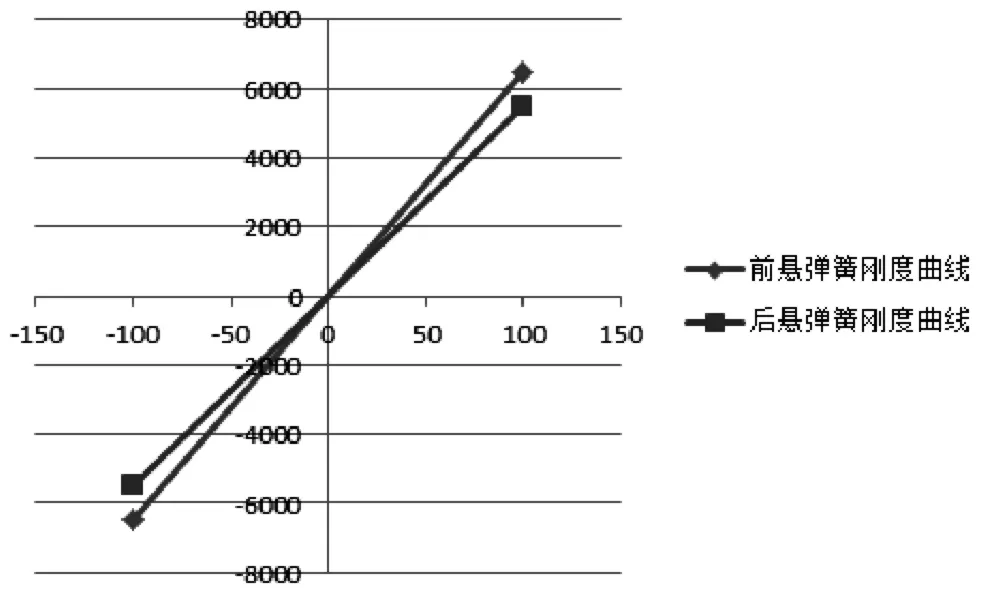

公司现有驾驶室悬置动态分析时,驾驶室弹簧刚度曲线为过(0,0)点的斜率为K 的直线段,如下图3 所示。

图3 现有动态分析驾驶室悬置弹簧刚度曲线

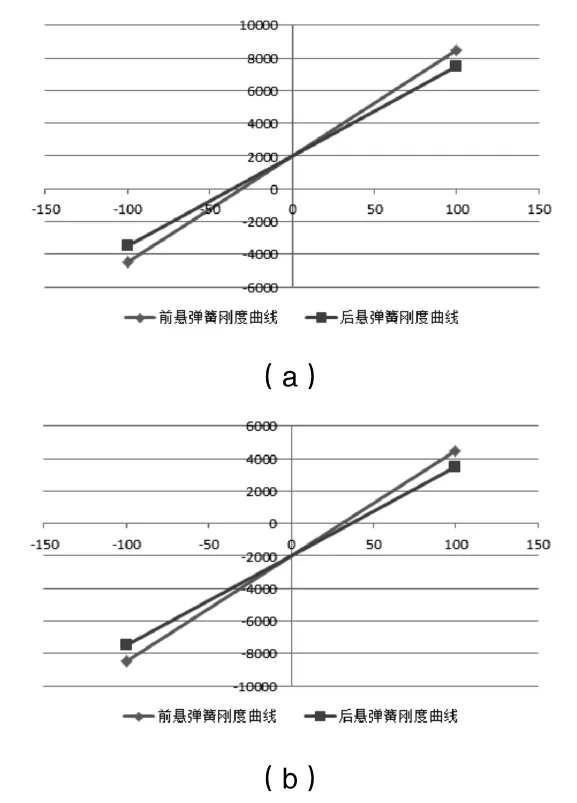

为模拟驾驶室装车状态时前后悬弹簧的预压状态,需探求弹簧刚度曲线线型。将现有弹簧刚度曲线线型做出如下图4(a)、图4(b)调整。

图4 调整后的两种弹簧刚度曲线

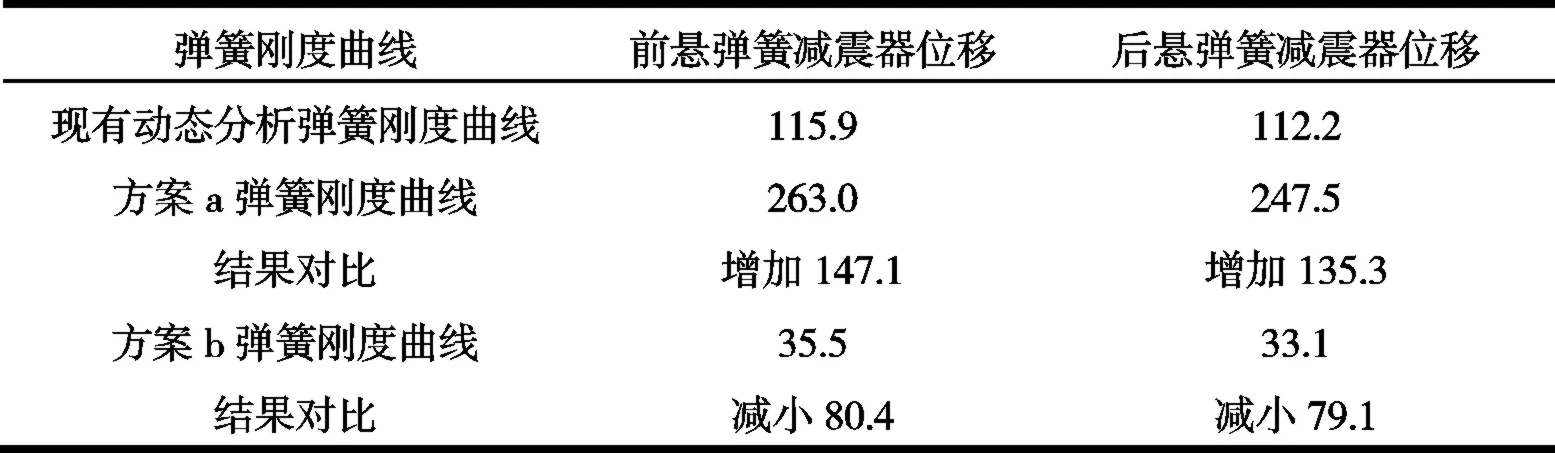

将调整后的两种弹簧刚度曲线带入重力场模型分别进行分析计算,观察前后悬弹簧减震器位移,若位移减小则视为该弹簧刚度曲线可以模拟弹簧预压状态,计算结果如下:

表3 两种弹簧刚度曲线下的弹簧减震器位移对比 单位:mm

通过结果对比发现,方案b 弹簧刚度曲线可使前、后悬减震器位移减小,故方案b 弹簧刚度曲线线型更接近实际情况。

3.2.2 校核弹簧预压参数

驾驶室满载装车时,驾驶室悬置承受驾驶室满载Z 向-1G重力,由于此状态相对车架静止,故此状态为力矩平衡状态。此时前、后悬弹簧应有一定的预压力,但由于弹簧减震器自身结构使其拥有初始压缩状态,从而无法通过直接测量弹簧拉伸/压缩长度而确定装车时的弹簧预压值D预,所以在模型搭建时应当校核弹簧预压值。

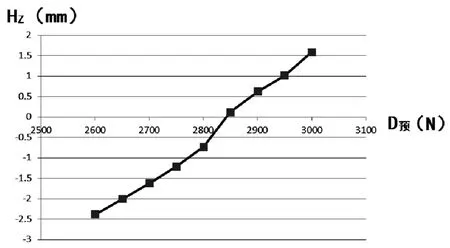

为校核某重卡驾驶室悬置前、后悬弹簧预压值,在Ls-dyna 中按照b 弹簧刚度曲线线型分别设置不同的弹簧预压值,由于在驾驶室装车状态时驾驶室悬置相对静止,故只需在结果文件中得到弹簧压缩量,若弹簧压缩量为零,则对应的弹簧预压值为此重卡驾驶室悬置真实弹簧预压值。在有限元模型中将加速度设为Z 向-1G 的重力工况,前悬弹簧位移计为HF,后悬弹簧位移计为HR。首先校核HF的大小,如下表4 所示。

表4 预设不同前悬弹簧预压值-前悬弹簧压缩量

将上表数据拟合成曲线,如图5 所示。

图5 不同前悬弹簧预压值-前悬弹簧位移

该曲线中,当HZ=0 时,D预=2836N,故将前悬预压值设为2836N。

同法可得后悬弹簧预压值为2572N。

3.3 工况优化

观察分析结果发现,当加载垂向冲击Z 向-3G 工况时,驾驶室迅速下落,限位块在0.51s 后下落到下跳限位,并在下跳限位处保持0.24s 后回升,在此过程中,驾驶室悬置各件最大应力相对稳定。下图6 为0.53s~0.75s 之间驾驶室悬置系统主要目标件所受应力值。

图6 0.53s~0.75s 垂向冲击工况各件所受应力

通过观察结果发现,0.53s 后各件所受最大应力数值变化不大且无上升趋势,故将下跳到限位块保持0.24s 优化到保持0.05s。优化后分析总观察时长为0.2s,计算公式见下式:

分析总观察时长=0.11s(下跳时长)+0.05s(保持时长)+0.03s(恢复时长)=0.2s

由于分析观察时长的缩短,经计算验证,分析计算时长由现有分析方案的22h 优化至5h。

4 分析结果

4.1 能量曲线验证

由于分析选用Ls-dyna 动态分析,在动态分析时,需要进行能量曲线验证,具体观测能量平衡关系及有无负能量的出现。通过计算,某重卡驾驶室悬置有限元分析能量曲线如下图7 所示。

图7 某重卡垂向冲击工况能量曲线

上图可以看出某重卡垂向冲击工况满足能量平衡且无负能量出现,能量曲线验证无误。

4.2 结果对比

由于现有分析方案有一段弹簧自由压缩至装车位置的位移,故对比位移结果并无意义,为例验证优化方案,对比两种方案优化前后各件最大应力结果,如下表5 所示。

表5 两种方案各件最大应力结果对比

对比两种建模方案下的驾驶室悬置各件最大应力,应力差均小于建模差异范围,故两种建模方案结果一致,优化方案可行。

5 总结

本文以优化垂向冲击工况建模为出发点,以某重卡驾驶室悬置为研究对象。对现有公司建模方案的弹簧自由压缩状态和工况加载状态进行优化建模并进行结果验证。经计算,优化后的建模方案在保证结果准确的同时计算时长仅为现有分析方案计算时长的1/4,从而有效缩短了产品的研发周期,提升研发效率。