基于图像分析的热电池缺陷无损检测方法*

2021-06-25张思祥赵子豪

张思祥,王 哲,张 鹏,王 智,赵子豪,周 围

(1.河北工业大学 机械工程学院,天津 300131;2.中国电子科技集团公司第十八研究所,天津 300381)

0 引 言

热电池(thermal battery),又称热激活储备电池[1],具有储存寿命长、无需维护、耐受严苛环境的优点,被广泛应用于武器弹药电源[2]。由于热电池的特殊用途,对于热电池的无损性有着超高的要求。热电池主体是由多个单体电池组成的电池堆,其出现结构故障多为单体电池的装配缺陷,热电池常见的装配缺陷是由工艺控制不严和人工装配失误造成的。然而热电池属于一次性电池,使用传统的电化学性能检测和内部物质结构形态检验会对热电池造成损伤而无法使用[3,4]。

常用的无损检测方法包括有射线成像、CT扫描和超声波检测等方法。射线成像可以检测深层和嵌入式缺陷,但是对于小缺陷的敏感性差,且多采用人工分辨的方式,主观性强容易出现漏检和误检情况。CT扫描能够扫描深层和嵌入式缺陷,但是CT扫描耗时时间长且尺寸受限。超声波检测可用于探伤、定位和尺寸测量,但不能用于非平整平面[5,6]。

本文基于射线成像方法结合图像处理分析,解决射线成像对小缺陷敏感性差和多依靠人工的问题,实现对热电池装配缺陷的自动在线检测。

1 热电池内部典型缺陷

热电池的电池堆是由单体电池构成的,如图1(a)所示。单体电池的结构一般为负极、电解质、正极、加热粉、集

流片组成,正确的装配次序如图1(b)所示。在电池堆的安装过程中,由于工艺问题和控制不严等问题,会使电池堆结构出现装配缺陷。这些装配缺陷都会引起热电池故障导致单体电池的化学反应无法进行或受到强烈冲击而导致电池失效[7~9]。引起热电池重大危害的装配缺陷主要有单体热电池漏装集流片、单体热电池中装配次序错误和单体热电池倒装。

图1 热电池单体热电池结

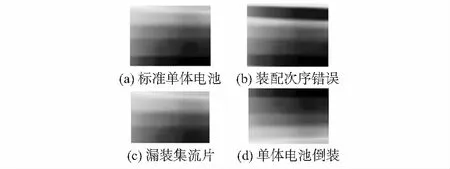

通过X射线仪摄影,利用电池内不同结构材料具有不同的X射线的穿透性等特点,将电池内部结构的信息特征记录下来,通过处理、转换,最终在成像板形成具有反应热电池结构特征的X图像。热电池X影像图的缺陷特征是微小的,实际上集流片只有80~100 μm,在图中不易发现。受拍摄角度的影响,不同角度下,电池堆不同位置的集流片与背景的对比是不一样的,人工观测费时费力,当疲惫时检测的准确率很难保证。热电池中的单体电池是由不同的材料组成的,在X影像图中呈现不同的灰度层,这里将对不同装配的单体热电池的灰度图像进行分析比较。电池堆中分割出经过处理后的标准单体电池如图2(a),另外三种装配缺陷如图2(b)~(d)所示。由图3可见单体电池中各个部分呈现清晰的层状结构。

图2 标准单体电池及其三种装配缺陷

2 热电池单体缺陷特征分析

将图2中单体电池的纵向扫描形成灰度曲线图。为了更好观察,将灰度值和位置进行归一化处理,得到各个单体电池的灰度曲线图,如图3所示。从图3中可以看出:标准单体电池的灰度曲线为阶梯状连续下降曲线,共有5个台阶分别代表着单体电池的5种组成部分,如图3(a)所示;出现装配次序错误单体电池,会出现不同变化趋势的阶梯状曲线,不是连续下降,如图3(b)所示;漏装集流片的单体电池其灰度曲线虽然也是连续下降的阶梯状曲线,但是由于漏装了集流片,只有4个台阶,如图3(c)所示;整体倒装的单体的电池灰度曲线易于区分,它与标准单体电池的灰度曲线图呈现相反的趋势,即呈连续上升的台阶状曲线,同样有5个台阶,代表着5层组成部分如图3(d)所示。

提取热电池的电池堆,经过处理后进行灰度扫描也能得到电池堆的灰度曲线。将图3中各类型单体电池的灰度曲线图与电池堆的灰度图进行对比,初步判断的各单体电池的是否具有缺陷,理论上采用灰度直方图判断热电池装配缺陷是可行的。

图3 标准电池及其三种装配缺陷灰度归一化

3 热电池装配缺陷检测算法

3.1 X射线成像参数设置

该X射线成像系统使用的射线源焦点最小为500 μm,同时能够提供所需要的最大电流电压,高压可达450 kV。使用大电流大电压可以使电池的X影像图像更加清楚,同时长时间使用也会对整个成像系统造成很大的压力,加剧仪器的磨损。实际采用电压电流值如表1所示。同时工作台的位置也是可以移动的,针对型号1和型号2两种型号电池,最合适的位置坐标如表1所示。

表1 X射线系统技术参数

3.2 图像处理

区域分割使用模板匹配,模板匹配法是一种直接分割的方法[10],匹配电池堆位置利用掩模法分割。本文采用基于灰度的模板匹配法,效果如图4所示,其特点是使用全部的灰度信息而不需要提前对图像进行预处理等操作,相比其余模板匹配法能提高匹配的精度和鲁棒性[11~15]。

由于X射线源距离不同,得到的影像大小有所差别,因此模板匹配出的电池堆在高度和宽度上都需调整。宽度方面尽量避免中间结构加入带来的灰度干扰,若是不能完全避开中间结构也使它在垂直方向上干扰信息相同;高度方面应保证最后一个单体电池完整。本文选Shi-Tomasi角点检测法得到角点坐标,按照坐标位置调整区域[16,17]。对电池图片进行二值化、平滑处理、Shi-Tomasi角点检测、仿射变换旋转图像,结果如图4所示。

图4 电池堆调整

选取电池堆不同的位置进行从上到下的扫描,得到电池堆的灰度矩阵图。由于摆放位置和X射线辐射等原因,电池各个部分的明暗程度不同,所以没有固定峰值。本文采用自对比,分为纵向自对比和横向自对比。自对比方法很好地解决了将单体电池分割独立检测的问题,提高了检测的适应性和准确性。

提取每段灰度值的波峰和波谷坐标。将波峰波谷的坐标分别存入数组max和min,然后计算每个波峰和波谷的距离gf,则有

gf[i]=min[i].x-max[i+1].x

(1)

理想情况下,每一个gf代表了一个单体电池的厚度,纵向自对比产生数组d表示,其计算方法为

d[i]=gf[i]-gf[i+1]

(2)

如果只是用纵向对比,因为电池图片拍摄所带来的偶然误差,会使试验最后的判定结果准确率受到很大的影响。本文添加横向对比来保证电池缺损状况的准确性,提取电池堆后,分别选取电池堆不同的位置进行扫描,本文选取了电池堆的1/7,1/2,2/3和9/10处进行从上到下的扫描。得到4组d值数据分别为d1,d2,d3,d4。对比相同位置下的d1[i],d2[i],d3[i],d4[i],由图5可知,第i个单体电池处的判断结果输出为k,k值代表了此位置4个数中有几个绝对值大于5。

图5 横向自对比流程

4 试验结果与分析

试验得到300个标准电池d的数据,300个数据分别从不同电池和不同位置获到的。通过数据分析得到数据的直方图,如图6(a)所示,可以清晰看到标准单体电池中d的值几乎全部处于区间[-5,5],考虑到样本中存在试验误差,可能导致个别的d的值大于5。

试验得到100个缺损电池d的数据,100个数据直方图如图6(b)所示,从图中可以看到具有缺陷的电池的d值都大于5或小于-5。所以在纵向判定时以d值为判断依据,选取阈值为-5和5,及大于5或小于-5时,对应单体电池为缺损电池。

图6 电池堆调整

试验选取标准电池和缺陷电池各50张,进行试验。结果如表2所示。分别对k>0,k>1,k>2和k>3进行试验,得到不同判断依据下的检测结果。因为X射线拍摄拍摄图片存在某些位置拍摄不清的情况,以k>0为判定依据,会大大降低正确电池的正确率;以k>1作为判断依据,虽然检测正确率有所提高,但仍不理想;以k>2为判断依据,可以看出对于标准电池和缺陷电池的检测正确率都较高;以k>3为判断依据,虽然无损电池的正确率有所提高,但由于偶然误差导致缺损电池的检测正确率降低。故采用k>2为判断依据,判定该电池的第i个单体电池存在问题,电池为缺损电池。

表2 不同判断依据试验结果

5 结 论

本文提出了利用自对比的灰度直方图法检测热电池装配缺陷的方法,对样本电池中的标准电池和缺陷电池的灰度图像进行分析,通过比较各种状态下的单体电池的灰度图像曲线图,发现不同状态下的单体电池的灰度曲线有着明显的差异,证实了该检测方法的有效性。同时试验对热电池的电池堆进行了预处理,改善了电池堆的清晰度和位置特性,提高了电池堆中单体电池的特征的辨识度。再对电池进行判断时,选取了电池堆特征相对明显的位置,同时比较了不同判断依据下对电池准确率的影响。根据大量试验数据得到:当对电池进行预处理后,同时采用当同一位置k>2为判断依据认定错误的检测方法,能较好反映单体电池缺陷的特征。试验证明,本文提出的方法对无损电池检测正确率为94 %,缺陷电池准确率为96 %,高于常用的测试方法。