M310核电机组主给水泵调速优化研究

2021-06-25胥敬德

庞 伟,池 通,胥敬德

(江苏核电有限公司,江苏 连云港 222000)

0 引言

M310核电机组配置3台立式蒸汽发生器,共用给水母管,为实现3台蒸发器液位控制解耦,设计有主给水流量调节阀开度控制和主给水泵转速控制两套系统。正常运行时,由主给水泵转速调节系统维持主给水母管压力稳定,由主给水流量调节阀控制进入每台蒸发器的给水流量。但是由于立式蒸发器横截面小、液位运行区间窄,蒸发器液位波动导致停机停堆的事件仍然时有发生。因此,有必要对主给水泵调速方法进行优化研究[1]。

1 M310主给水泵转速调节原理

目前,国内M310机组主要采用电-液位置控制VEHS和伺服电机控制KE1A两种调速方案,两种方案均由压差调节、转速调节、勺管位置调节3个闭环回路串级组成。

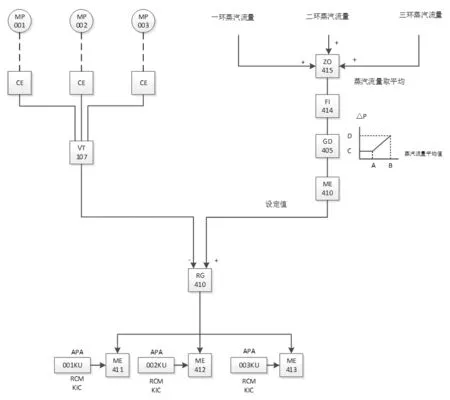

图1 主给水泵转速调节原理图Fig.1 Schematic diagram of main feed water pump speed adjustment

1.1 采用电-液位置控制器(VEHS)的转速调节原理

该类型转速调节系统在新建核电机组得到大量应用。由液力耦合器、电源系统、就地调速PLC、就地液晶操作显示屏、VEHS(Voith Electro Hydraulic Positioning Controller)、转速及反转探头、BALLUFF勺管位置传感器等部分组成。

压差调节回路原理如图1所示。机组总蒸汽流量通过函数ARE405GD折算成汽水压差设定值,ARE001/002/003MP取平均测得汽水压差实测值,送入压差调节器ARE410RG进行PID计算,输出主给水泵转速设定值。该调节回路内有设定值站ARE410KU,用于手动设定汽水压差定值。

转速调节回路由就地PLC实现,PLC接收压差调节器送出的转速设定值信号及就地转速探头测得的转速实测值信号,求偏差后经内部PID计算,并线性化处理,输出勺管位置设定值。该调节回路内有手操器,可以手动设定转速定值。

当转速调节回路处于自动调节状态时,转速设定值的变化需通过斜坡转化,避免大阶跃扰动。当处于备用状态的主给水泵standby启动时,自动切除斜坡转化函数,投入快速启动函数,保证备用泵及时带载。PLC通过转速设定值和实测值的偏差,自动调整PID参数,同时设置的线性化曲线能够提高执行机构线性度,保障调节品质。

勺管位置调节回路由就地的VEHS实现。VEHS是Voith公司生产的采用电磁工作原理的勺管位置控制器,安装在主给水泵液力耦合器勺管控制机构旁。VEHS接收来自调速PLC的勺管位置定值,以及BALLUFF勺管位置传感器反馈的实测值,经内部PID电路运算,通过电磁力调节器控制4/3阀阀芯的位置,改变勺管活塞两侧腔室的充油量,带动勺管移动,控制主给水泵转速。

各调节回路设计了手自动无扰切换,自动模式下,手动设定值跟踪调节器输出;手动模式下,调节器输出跟踪手动设定值。进行模式切换时,设定值变化受到速率限制,不会发生大阶跃。其中,速率限制的大小可以通过DCS组态修改。为了减小切换过程对机组的扰动,还需要选择合适的切换点。

以2、3号泵停运,1号泵启动后投自动为例:

1)启泵后,APA101KU及APA001KU已置于手动模式,手动调整APA001KU到0%(对应3950RPM)。

2)点击APA101KC上的“RAISE”按钮,逐步升转速,当转速达到3950RPM时,通过APA101KU将就地调速柜投自动。此时,就地调速柜内的PLC开始工作,自动跟踪APA001KU发出的手动转速设定值。

3)调整APA001KU的手动转速设定值,当与APA002KU、APA003KU收到的自动转速设定值基本一致时,将APA001KU投自动,完成整个调节系统手动模式向自动模式的切换。

以1、2号泵运行,1号泵切换至3号泵运行为例:

a)将APA003KU置于手动位置,调整手动转速设定值到0%(3950RPM)。

b)将APA103KU置于手动位置,通过点击APA301KC的“LOWER”按钮,将勺管位置调节至最小后,启动APA3号泵。

c)点击APA301KC上的“RAISE”按钮,逐步升转速。d)转速升至3950RPM后,将APA103KU置自动。

e)手动调节APA003KU,逐步升转速。

f) 当APA003KU的手动转速设定值与APA001/002KU收到的自动转速设定值基本一致时,将003KU置自动。

g)将APA001KU置手动,并逐步减小输出,到输出0%时,将APA101KU置手动。

h)通过APA101KC逐步降低1号泵转速,转速降到最低时,手动停泵。

1.2 采用伺服电机控制器(KE1A)的转速调节原理

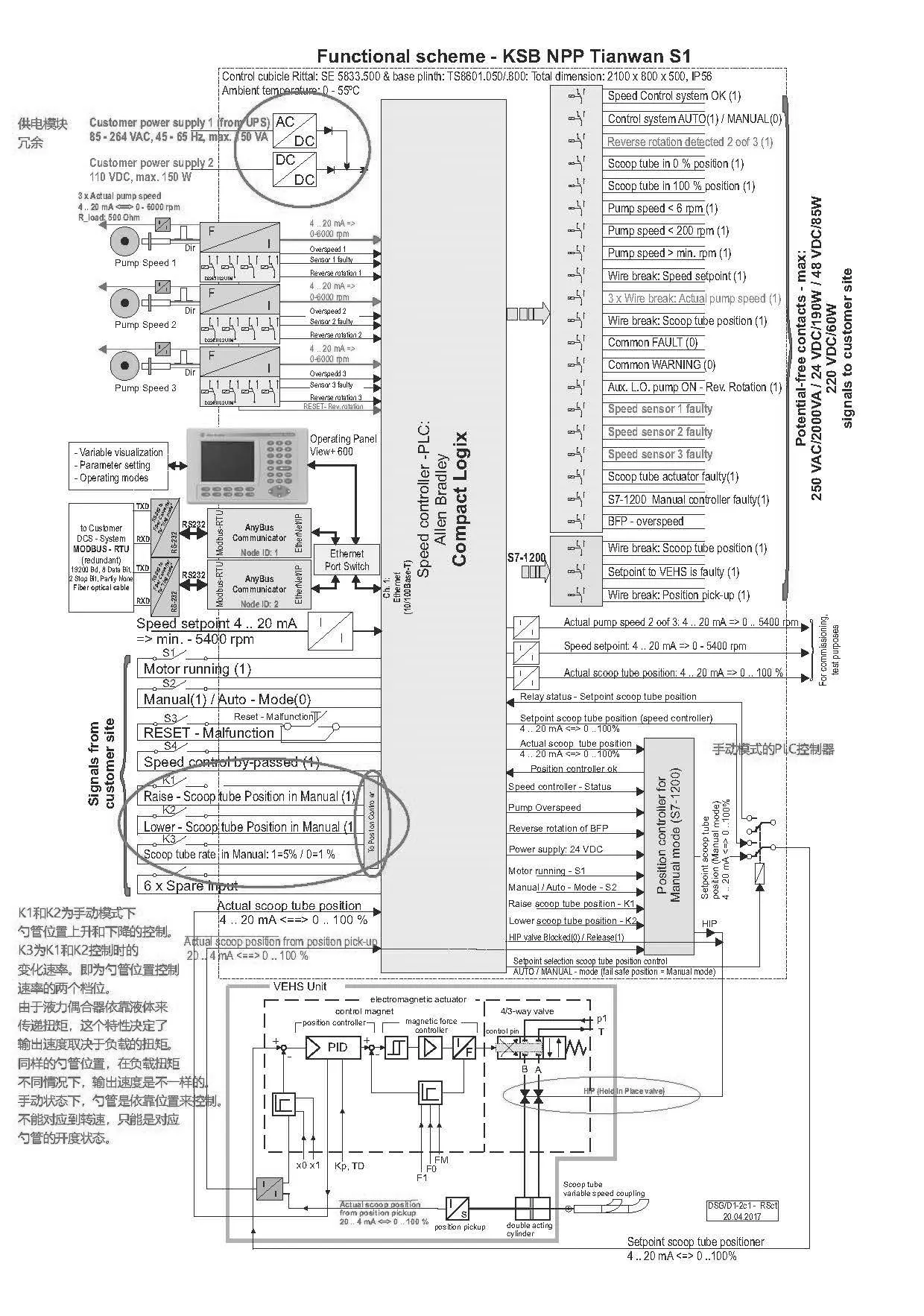

该类型的转速调节系统在大亚湾、秦山二期等早期M310机组有应用,它由S5控制器、勺管位置控制器KE1A及外围继电器控制电路等几个部分组成。

其中,S5 PLC控制器主要实现自动模式下勺管位置设定值的计算,通过接收转速设定值和转速反馈值,经PID运算,得到勺管位置设定值,并送到KE1A中。

图2 主给水泵转速调节柜原理图Fig.2 Schematic diagram of the main feed water pump speed control cabinet

KE1A的工作模式分为自动和手动两种。在自动模式下,KE1A接收从S5 PLC计算出来的勺管位置设定值,并与勺管位置传感器的位置反馈信号比较,驱动勺管伺服电机,调整勺管的实际位置,从而实现转速调节。在手动模式下,KE1A接收从主控室送来的升降速命令,直接调整勺管位置。KE1A的功能类似于使用电-液位置控制器调速系统VEHS、S7和手自动切换继电器。转速调节原理与采用VEHS的调速系统类似,不再赘述。

2 存在的典型问题

1)就地PLC控制柜一般安装在汽轮机厂房主给水泵附近,环境温度高、空气湿度难以保证,目前各核电机组主要通过增加控制柜空调的方式解决。

2)部分核电机组PLC控制柜只设计了一路电源,供电可靠性不高。

3)VEHS电液调节与伺服电机调节比较,存在失电情况下,只能将勺管至于最小位置,导致主给水泵转速突降为零,存在停机停堆风险。

4)大部分M310机组主给水泵只配置一个或两个转速探头,单一探头故障就可能导致停机停堆。

5)大部分M310机组主给水泵只有一种手动升降转速速率,每次点击转速变化50RPM~100RPM,导致手自动切换过程中转速波动大。

3 改进方案

为避免上文的各项典型问题,笔者所在机组在设计初期就与厂家、设计院制定了一系列改进措施,包括:

1)增加冗余电源模块,使用两路不同的厂用电源供电。

2)增加冗余通讯模块,提高与DCS的信号传输可靠性。

3)增加升降转速速率选择功能,当选择慢速档位时,每次点击转速变化10RPM~20RPM。

4)配置3个转速探头,采用“三取中”控制模式。

5)增加勺管保位阀,失电时保持勺管位置不变,避免转速突降。

国内个别三十万核电机组取消了就地调速柜内用于转速自动调节的PLC,保留手动调节PLC,在电站一层控制系统中增加勺管位置调节。自动模式时,就地PLC接收控制系统发出的勺管位置设定值,进行线性化处理,输出勺管位置定值给VEHS。手动模式时,PLC直接接收升降勺管命令,并输出到就地的VEHS,控制勺管位置。

该方案简化了系统结构,提高了设备可靠性,但是缺少转速调节回路,没有实现原有备用启动时快速带载和变PID调节的功能[2],但其将就地PLC转速控制功能向电站一层控制系统转化的思路值得借鉴。

利用DCS系统完整实现主给水泵调速功能,同时保证调节品质和响应能力不降低,应当是M310机组主给水泵调速进一步优化的方向。

4 结束语

M310核电机组主给水泵转速调节对机组安全稳定运行至关重要,本文对国内核电机组常用的几种调速方式进行了分析比较,介绍了笔者所在机组已落实的改进和进一步优化构想,为后续机组的方案设计提供参考。