宽温域自润滑硬质薄膜材料研究进展

2021-06-25赵子彤鞠洪博喻利花许俊华

赵子彤 鞠洪博喻利花 许俊华

江苏科技大学材料科学与工程学院(江苏镇江 212003)

从古代到现代,表面摩擦和磨损一直都是十分重要的问题。在古代,人类用动物的油脂和从植物种子中提取的润滑物质来解决一些摩擦磨损问题,直到第一次工业革命后,随着石油的开采,现代意义上的润滑油才真正出现[1]。随着润滑剂的发展,一些聚合物润滑剂逐渐出现。但是,常规流体润滑材料对温度非常“敏感”,如油脂类润滑材料的最高使用温度通常不超过200℃,聚合物类润滑材料的极限使用温度为400℃。过高的温度会使润滑材料氧化失效,从而造成材料表面的机械损伤,而固体润滑能够实现宽温域下的持续润滑并且耐磨性十分优越。因此固体润滑可能是今后润滑剂发展的主要方向。

如今,自润滑薄膜这类固体润滑物质被广泛应用于工程实际中,如轴承、齿轮、轨道等[2]。但在耗能机械的接触工程实际应用中会面临以下问题:(1)硬度要求。对于刀具而言,硬度是确保刀具切削和加工质量以及使用寿命的硬指标,但机器接触点通常不需要非常硬的配合触点,因为接触载荷通常是分布的,接触疲劳可以更好地避免接触面合规性。(2)环境问题。大多数机器工作于不同的环境温度中,增加了有规律和不规则的温度波动,涉及到自润滑薄膜的温度服役问题。因此,宽温域自润滑薄膜在这些前提下,是否具备持续的自润滑能力,在实际应用中具有非常大的研究价值。

对于宽温域下自润滑薄膜的持续润滑问题,主要通过两种方法来解决:一是单层薄膜,二是多层薄膜。单层薄膜以复合膜为主,一般是由陶瓷或金属基体和润滑组元按照一定的成分配比采用相应的加工工艺制备而成[3]。通常,陶瓷或金属基体能够提供较好的抗磨能力、承载能力以及优异的高温化学稳定性和抗氧化性等,而润滑组元的加入则能够在宽温域下提供连续润滑的优异性能[4],从而在实际应用中提升固体润滑剂的持续润滑能力。但在循环温度下,其自润滑效果的持续性会受到极大的影响,所以,研究一种能在循环温度下服役的涂层十分重要。多层膜是由不同金属的薄层或具有不同组成成分的合金薄层交替叠加而构成的复合涂层。从本质上看,多层涂层具有与单一涂层完全不同的新特性。Muratore C利用磁控溅射技术制备了含TiN阻挡层的YSZ-Mo-Ag多层涂层,其相对YSZ-Mo-Ag的单层涂层性能更优异,例如,解决了金属Ag在单次宽温域润滑过程中的过度消耗,实现了温度可逆条件下的连续润滑。此外,相比单一涂层,其磨损寿命也有了质的提高。

1 单层薄膜

单层薄膜是以金属基和陶瓷基为主的自润滑复合材料。一般是将作为润滑组元的碳基材料(如石墨、DLC等),过渡金属二硫化物(如MoS2,WS2等)或软金属(如Ag,Sn,Au等)与金属基、陶瓷基通过特定的方法(如磁控溅射、脉冲激光沉积技术等)制备而成。

1.1 金属基自润滑复合材料

金属基自润滑复合材料,通过添加固体润滑剂可以显著降低复合材料的摩擦系数,提高其减摩耐磨性能;其摩擦学特性主要取决于金属基体材料的性能、摩擦过程中固体润滑剂的结构与性能及其在磨损表面转移所形成的润滑膜。低摩擦系数和高磨损寿命依赖于转移膜滑动界面附近提供的低剪切力,所以磨损表面转移形成的润滑膜有效降低了摩擦系数和磨损率,从而有效提高了润滑能力[5]。但固体润滑剂只在一定的温度下适用,超出适用温度范围,润滑剂减摩润滑的效果会大大降低。随着相关工程技术的发展、革新,对固体润滑剂的要求越来越高,对能够在宽温域下实现自润滑的复合材料的需求也更加迫切——不能仅满足于现有润滑剂在300~400℃温度下实现自润滑。比如,MoS2和石墨在高于350℃的温度下润滑作用会减弱甚至失效[6]。因此,要在宽温域下实现自润滑的方法之一便是合理运用多种润滑剂的协同润滑效应[7]。

目前,研究较多、应用较广的固体自润滑复合材料金属基体有铜基、镍基、银基和铁基。在高温机械、航空航天等相关滑动部件中,镍基和铁基材料应用更为广泛[8]。

镍基自润滑复合材料被认为是金属基复合材料中具有潜力和优异性能的自润滑复合材料之一。一般通过向镍基高温合金添加不同的固体润滑剂和强化元素(如Al,Cr等)来获得具有高硬度且耐磨的自润滑复合材料[9]。例如,在Ni-Cr-W-Al-Ti-MoS2自润滑复合材料的烧结过程中[10],MoS2与基体发生反应时在一定程度上失去了润滑作用,但生成的新相Cr3S4和Cr5S6起到良好的润滑作用。此外,由于钼固溶硬化,MoS2含量(质量分数,下同)为12%的镍基复合材料的硬度保持较高的值,其抗弯强度高于原始合金。原始合金的摩擦系数在0.55~0.85之间,而含12%MoS2的复合材料的摩擦系数在0.22~0.50之间;当氧化铝陶瓷作为摩擦副时,复合材料摩擦系数较低,在600℃时小于0.22[11]。自润滑复合材料NiCr-MoO3-Ag在700~900℃间,因摩擦反应生成Ag2MoO4,NiCr2O4,NiO及MoO3,这些成分的协同润滑改善了其摩擦性能[12]。NiCr-BaMO4自润滑复合材料在600℃时表现出良好的摩擦性能,摩擦系数为0.26~0.30,磨损率为10-5~10-6mm3/(N·m),这归因于磨损表面由BaMO4,NiCr2O4,NiO和Cr2O3组成的协同润滑膜。此外,Ni3Al自润滑复合材料具有良好的高温力学性能和抗氧化性。张世堂等[13]通过反应烧结法在镍基超合金上制备了Ni3Al-hBN-Ag复合薄膜,将其高温综合性能与减摩抗磨性能结合起来,以期获得良好的宽温域自润滑效果。磨损表面形成了由Ag和hBN组成的协同润滑膜,使复合材料具有优异的摩擦性能。在室温至800℃的温度区间内,所制备的薄膜摩擦系数在0.32~0.48之间,磨损率为10-5mm3/(N·m)。

铁基材料由于来源广泛、价格低廉,且具有较高的强度和较好的耐磨性,被广泛应用于轴承、齿轮等工程零件。此外,铁可以依靠合金化和加入添加剂改变其力学、化学和摩擦学性能。常用的铁基自润滑复合材料有Fe/C,Fe-Cu/C,Fe-Mo/C[6,13-14]。郭俊德[15]在石墨自润滑材料中添加Ni,Cu元素得到的Fe-Mo-Ni-Cu-C高温自润滑复合材料,在500℃时,干摩擦条件下的平均摩擦系数低至0.28,磨损率量级为10-5mm3/(N·m),属于轻微磨损,表现出了较好的高温下减摩耐磨性能。这主要归因于在高温摩擦过程中 材 料 磨 损 表 面 形 成 了 石 墨,CuFe5O8,Fe3O4,Fe2.6Ni0.4O4D等新相,它们产生协同润滑作用。韩杰胜等[16]研究了Fe-Mo-CaF2和Fe-Mo-(MoS2/PbO)材料的高温润滑机理,发现Fe-Mo-CaF2高温自润滑材料表面的复合膜提供了高温下的低摩擦特性和良好的抗磨性,其组成为CaF2,MoO2,Fe2O3以及摩擦化学产物CaMoO4,其中CaMoO4起主要作用。此外,Fe-Mo-(MoS2/PbO)材料在600℃下也表现出优异的摩擦学性能,其原因是摩擦表面生成的Fe2O3,Fe3O4,PbMoO4和单质Pb的协同润滑作用。

1.2 陶瓷基自润滑复合材料

陶瓷材料因其优越的力学性能被广泛应用,但在干摩擦条件下的摩擦系数一般都比较高,很难实现自润滑[17]。提高陶瓷基薄膜性能的有效方法之一是在陶瓷中加入固体润滑剂[18-19]。合适的固体润滑剂能在陶瓷表面形成低剪切力的润滑膜,减弱陶瓷表面与对偶材料之间的摩擦,从而提升陶瓷基自润滑复合材料的摩擦学性能,而且不同润滑剂的加入能够实现在宽温域下的连续润滑[20]。

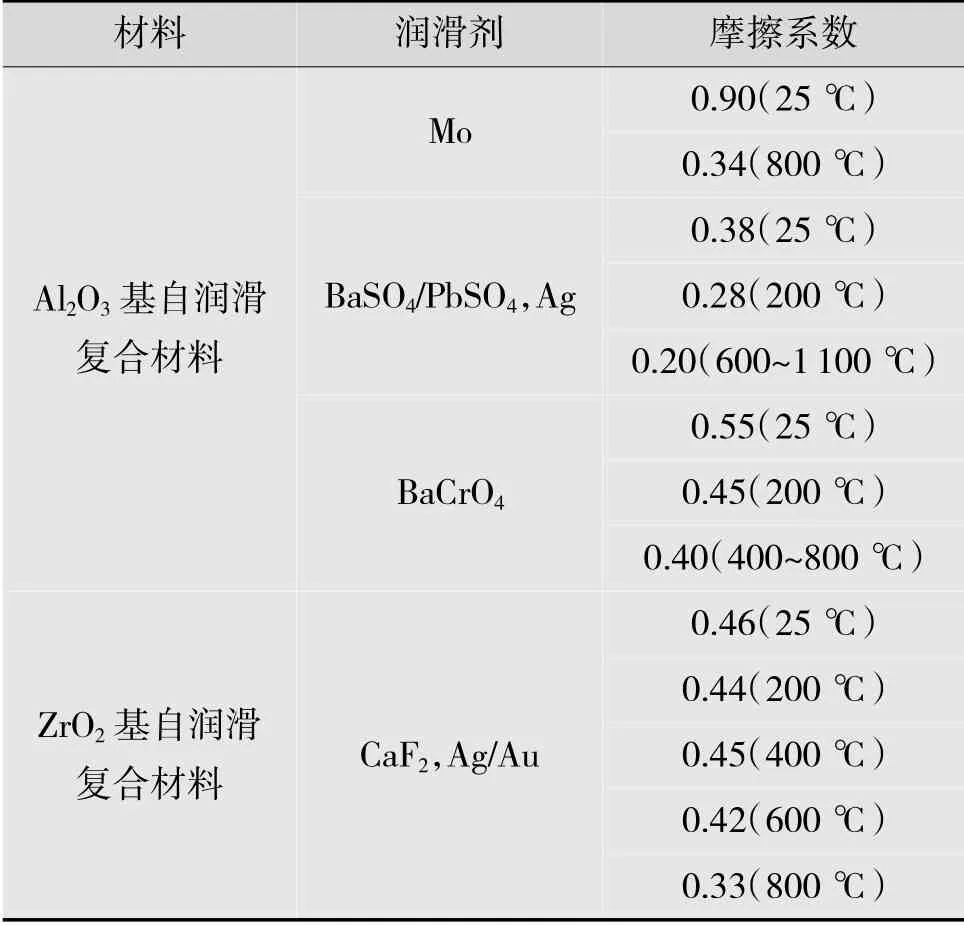

目前,对常见的陶瓷基复合材料的研究大多集中在Al2O3基和ZrO2(Y2O3)基自润滑复合材料[1]。表1为不同润滑剂对Al2O3基和ZrO2(Y2O3)基自润滑复合材料摩擦磨损性能的影响。

表1 常用陶瓷基自润滑材料的摩擦学性能

从表1可看出,不同润滑剂的加入改变了陶瓷基在不同温度下的摩擦性能。Mo的加入改变了材料在高温下的润滑性能;不同润滑剂和复合润滑剂的加入改善了陶瓷基在宽温域下的自润滑性能,实现宽温域下的自润滑效果。例如,ZrO2(Y2O3)-Mo-CuO自润滑复合材料,在700~1 000℃具有优异的摩擦学性能,摩擦系数在0.18~0.30之间[21]。高温摩擦主要发生在氧化物釉层和润滑转移膜之间:高温时CuO和MoO3在磨损表面上形成的氧化物釉层对改善氧化锆基复合材料的摩擦学性能起重要作用,摩擦副Al2O3陶瓷球几乎没有磨损,这归因于其磨损表面覆盖的转移膜。Al2O3-50BaSO4-20Ag在室温到800℃之间的摩擦系数均比较低:在200℃时,磨损表面出现了薄膜状的Ag,有效地降低了中温时的摩擦系数;在800℃时,摩擦表面出现的BaSO4有效地降低了摩擦系数[22]。欧阳家虎等[23-24]发现TZ-3Y和TZ-3Y20A陶瓷在高温下与Al2O3球对磨时具有很高的摩擦系数和磨损率,通过加入BaF2,CaF2,Ag,Ag2O,Cu2O,BaCrO4,BaSO4,SrSO4,CaSiO3等润滑剂形成的陶瓷基复合材料,在室温至800℃范围内的摩擦系数在0.3~0.4之间,磨损率在10-5~10-6mm3/(N·m)之间。TZ-3Y20A-50SrSO4复合材料在室温至800℃间的摩擦系数均低于0.2,磨损率为10-6mm3/(N·m),在极限环境下可作为耐高温持续自润滑薄膜材料。

1.3 纳米硬质复合膜

纳米硬质复合膜是一种在薄膜基底上有纳米尺寸单晶的金属或粒子的纳米复合材料。因硬度高、韧性好和摩擦、磨损性能好而被广泛应用于机械加工中。纳米硬质膜主要分为两类:(1)nc-MeN/氮化物,nc-TiN/a-Si3N4,TiN/BN;(2)nc-MeN/金属,ZrN/Cu,ZrN/Y。Ti,Zr,V,Nb,W等元素尺寸为纳米级别,a为非晶相。

鞠洪博等[25-27]对这类硬质涂层有着较多的报道。他们利用射频磁控溅射设备,制备了Mo-S-N薄膜,发现由于Mo-N键的作用,所有Mo-S-N薄膜的硬度和抗氧化温度都比大多数薄膜高,在长达30 min的磨损实验中,Mo-S-N薄膜的平均摩擦系数约为0.2,磨损率约为10-7mm3/(N·m)。还采用反应磁控溅射法制备了不同Ag含量的TiN-Ag复合薄膜。发现随着Ag含量的增加,TiN-Ag薄膜的硬度先逐渐升高后逐渐降低,在Ag原子百分比为0.8%时,其最大硬度为29 GPa,这主要归因于细晶强化效应。由于Ag的润滑作用,其摩擦系数由Ag原子百分比为0时的0.78降至Ag原子百分比为41.1%时的0.2。此外,他们还制备了不同Ag含量的的ZrN-Ag。由于细晶强化作用和Ag含量的影响,当Ag原子百分比为0.3%时硬度最大(约29 GPa),其磨损率也最小[为1.1×10-8mm3/(N·m)]。在200~600℃时,由于Ag的润滑作用,摩擦系数随着Ag含量的增加不断减小,最后达到稳定值。不难看出,在硬质涂层中加入润滑组元,涂层不仅保留了原有的硬度以及良好的耐磨性能,还会因为不同含量润滑组元的加入得到强化,甚至在一定的温度范围内有自润滑效果。

1.4 具有温度循环服役能力的复合涂层

复合膜除了实现宽温域下的连续润滑外,温度循环服役问题也是目前学术界的难题之一,而一种Ni基复合涂层为这个问题提供了一个解决途径。钟火清等[28]利用大气等离子喷涂法制备了NiMoAl-10Ag-6Al2O3复合涂层,并研究了涂层在宽温域内(室温~900℃)的摩擦学性能和在可逆温度循环下的自润滑及磨损机制。发现:NiMoAl-10Ag-6Al2O3复合涂层在900℃时摩擦系数低至0.17,磨损率也达到3.35×10-5mm3/(N·m)的较低值。在降温循环中,900℃摩擦所形成的摩擦层对涂层在随后低温阶段的摩擦性能有明显的影响。900℃摩擦生成的摩擦层或润滑膜主要由Ag2MoO4和NiO纳米颗粒组成,并且该摩擦层在随后500℃摩擦中得到较好的保留和延续(在900~500℃循环摩擦后的涂层磨损率最低),并进一步减轻了室温摩擦;原因是900℃摩擦时形成的摩擦层/润滑膜可继续为涂层在500℃时的摩擦提供良好的润滑功能,并形成更致密和连续的摩擦层/润滑膜。

2 多层薄膜

纳米结构涂层因独特的物理、化学特性引起了人们的关注,与材料表面相关的性质包括机械加工中的硬度,耐高温、耐磨、耐蚀、耐氧化等性能[29]。纳米结构多层膜是目前研究的热点之一,其是由两种或两种以上不同材料,通过一定方式获得结构或成分在纳米尺度范围内周期性交替生长的薄膜材料。

单层复合薄膜中润滑剂添加量少对润滑性能改善效果不明显,润滑剂添加量过多则会导致力学性能的显著下降;而多层膜相比于单层膜而言,其硬度有质的改变。鞠洪博等[31-32]采用射频磁控溅射法制备了不同调制周期的TiAlSiN/Mo2N多层膜,发现不同周期调制的TiAlSiN/Mo2N多层膜的硬度均比单层TiAlSiN,Mo2N薄膜大且不随调制周期变化(稳定在29 GPa),在室温时的平均摩擦系数均低于单层TiAlSiN,Mo2N薄膜。此外,他们还制备了不同周期的NbSiN/VN多层膜,发现当调制比(相邻两层薄膜的厚度比)为5∶1(VN厚度为1 nm)时,NbSiN/VN多层膜具有最高硬度,而且室温时的摩擦系数与VN的厚度也有一定的关系。

目前,对MoS2,类金刚石碳(DLC)以及润滑氧化物薄膜这3类自润滑薄膜的报道比较多。其中MoS2,DLC的氧化温度比较低,在300~400℃时就发生氧化失效。因此,在一些升温较快的工程环境中,润滑氧化物(如Ti,Mo,W,V等元素的Magnéli相氧化物)薄膜就显得十分重要。但V,Mo的氧化物都是在高温下形成,因此在高温下拥有很好的减摩性能。比如,V要在环境温度大于700℃时,才便于其Magnéli相氧化物形成[33]。因此,多层膜要在宽温域下连续润滑,不同薄膜材料的搭配显得十分重要,而自适应摩擦涂层便是一个很好的解决途径。例如Mo2N/MoS2/Ag自适应涂层[34],在室温时其摩擦系数为0.4~0.6,350℃时由于Ag的中温润滑作用其摩擦系数降至0.3,当温度达到600℃时摩擦系数低至0.1,这归因于Ag2Mo4O13,Ag2Mo2O7和Ag2Mo4三相的共同润滑作用。摩擦系数在300 000次的循环中都稳定保持在0.1。NbN/Ag/MoS2自适应涂层[35]则从室温至1 000℃都表现出良好的摩擦学性能。在室温,350,750以及1 000℃时,摩擦系数分别为0.27,0.29,0.06和0.40。在中温时,Ag起到了很好的减摩作用;在高温时,Ag2Mo2O7和MoO3两相的生成起到了很好的减摩作用。

自适应涂层根据不同组元在不同温度下的润滑能力和在摩擦表面形成不同的相实现了宽温域下的自润滑,但一般中温润滑材料(比如Ag)因温度升高而向表面迁移,削弱了二次润滑的能力,因此在温度可逆的条件下,高温时润滑相的存在仍然起着减摩作用,但中温时润滑组元因向表面迁移而过度消耗,其减摩作用就大大削弱了。Hu等[36]的YSZ-Ag-Mo自适应涂层中的一些设计很好地解决了这个问题。他们采用过滤真空电弧、磁控溅射和脉冲激光沉积相结合的方法,在不锈钢腔体中制备了YSZ-Ag-Mo纳米复合镀层。实验中YSZ-Ag-Mo纳米复合镀层在25~700℃范围内,摩擦系数保持在0.4左右。但在高温下,热诱导下的Ag扩散和聚结,导致了涂层的微观结构变化和化学变化——在涂层表面形成粒状Ag膜,在涂层下方留下一层贫Ag的YSZ-Mo层,这使得在更高温度下薄膜的润滑性能大大下降。对此,他们在2层YSZ-Ag-Mo中加了1层TiN阻隔层,具体结构如图1所示。

图1 由TiN扩散阻挡层分割的多层结构示意图

TiN阻挡层保护了下方的润滑相,以便能够持续润滑,TiN层被磨损破坏时,阻挡层下的银向磨损凹痕处横向扩散。这样的自适应涂层能够从YSZAg-Mo复合材料内部的存储区域向表面接触区域供应润滑相。多层YSZ-Ag-Mo/TiN涂层在25 000次循环中的摩擦系数始终保持在0.4左右,而整体YSZ-Ag-Mo涂层的耐磨损性能在循环5 000次时就已经消耗殆尽。TiN/YSZ阻挡层不仅使涂层持续润滑能力得到了保障,还解决了金属Ag在单次宽温域润滑过程中的过度消耗,此外还实现了温度可逆条件下的连续润滑。

3 总结与展望

目前,国内外学者利用固体润滑技术解决了许多工程应用中的问题,如滑动部件的服役寿命问题,宽温域下实现连续润滑以及温度可逆条件下的持续润滑问题等。单层膜制备工艺简单,易于添加各种增强相,基体(金属基、陶瓷基等)耐高温、耐摩擦磨损等,且不同润滑组元的加入在摩擦表面形成转移膜,从而具有良好的润滑性能,因而被广泛使用。但是单层膜各相的晶粒形成和长大所需要的能量环境难以通过制备工艺的改变进行精准调控,从而造成相的分布与尺寸难以精确控制。此外,由于单层膜的贵金属润滑组元消耗较高,导致其持续润滑性能也较为薄弱。多层膜因硬度高、耐高温、耐磨、耐蚀、耐氧化等优异性能使其磨损寿命大大延长,且在宽温域下润滑相的形成使得其持续润滑能力十分可观,对温度循环问题提供了不错的解决途径。但当下的问题仍然很多,比如复合膜中固体润滑剂与基体的结合问题、新的固体润滑剂的开发等。新型纳米结构多层膜的开发,对纳米结构多层膜硬度机理的研究以及更宽温域下自润滑多层膜的设计等都是今后需要探索的方向。