聚四氟乙烯软管组件的安装使用故障浅析

2021-06-25王婧

王婧 邵 茵

上海市塑料研究所有限公司 K装驻上海地区第三J事代表室(上海 201702)

聚四氟乙烯软管组件(以下简称“软管组件”)作为传输气液介质的柔性管路,已被广泛应用于航空、汽车领域中各类液压、气动、燃(滑)油、动力等系统。软管组件具有耐高低温、耐腐蚀、抗老化、抗静电、质量轻、流阻小、吸收振动和使用寿命长等特点,但其组件对安装、使用、维护的要求非常严格。如不能掌握正确的安装、使用、维护方法,可能导致软管组件的使用寿命下降,甚至发生严重故障。

本研究意在帮助使用单位和人员加强对软管组件的结构、加工制造、布局走向及安装、使用、维护等方面的了解,有效地指导现场故障排除。

1 软管组件的结构组成

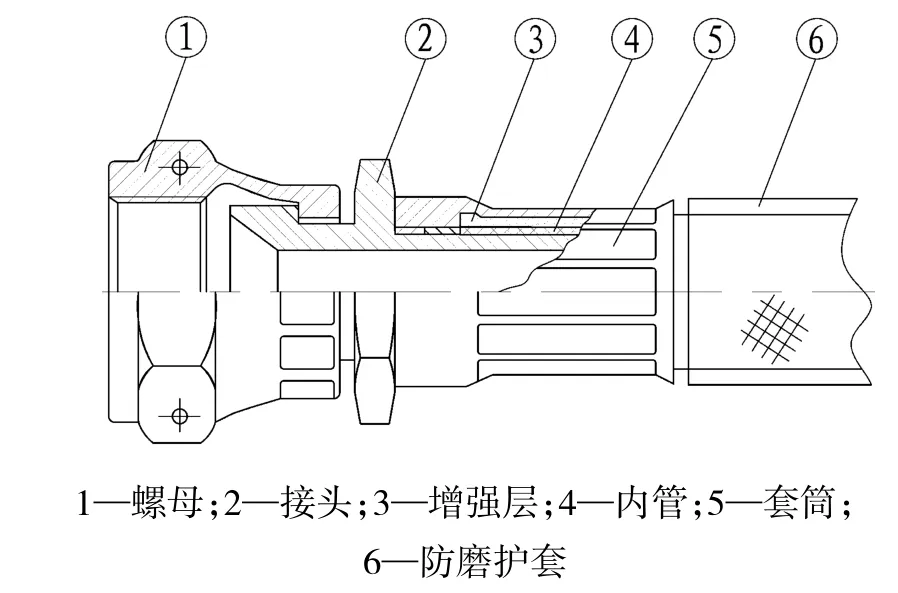

软管组件由聚四氟乙烯内管、不锈钢丝(或纤维)增强层、金属连接件组成,按需可加装防火套或防磨护套。其结构示意如图1所示。

图1 软管组件结构示意图(加装防磨护套)

聚四氟乙烯内管主要由聚四氟乙烯树脂推压烧结成型,内壁附着导电层,既可以传输具有一定压力、温度的气液介质,又可以传导因流体高速流动产生的摩擦静电,有效防止管体被静电击穿。

聚四氟乙烯内管本身并不能承受高压,须经不锈钢丝增强后才能承受相应的压力。不锈钢丝增强形式主要有两种:一是编织增强,二是缠绕加编织增强,其主要作用是确保管体能够承受规定的压力。

金属连接件起到与机上设备相连接的作用,主要包括螺母、接头、套筒。

2 软管组件安装原则

软管组件安装正确与否,将直接影响软管组件的使用寿命,甚至会带来严重的安全隐患。因此,在软管组件安装过程中,须注意按照以下原则进行:在满足软管最小直线段、最小弯曲半径要求的前提下,软管应安装在同一平面内,不得让软管受扭。

2.1 最小弯曲半径及平直段长度

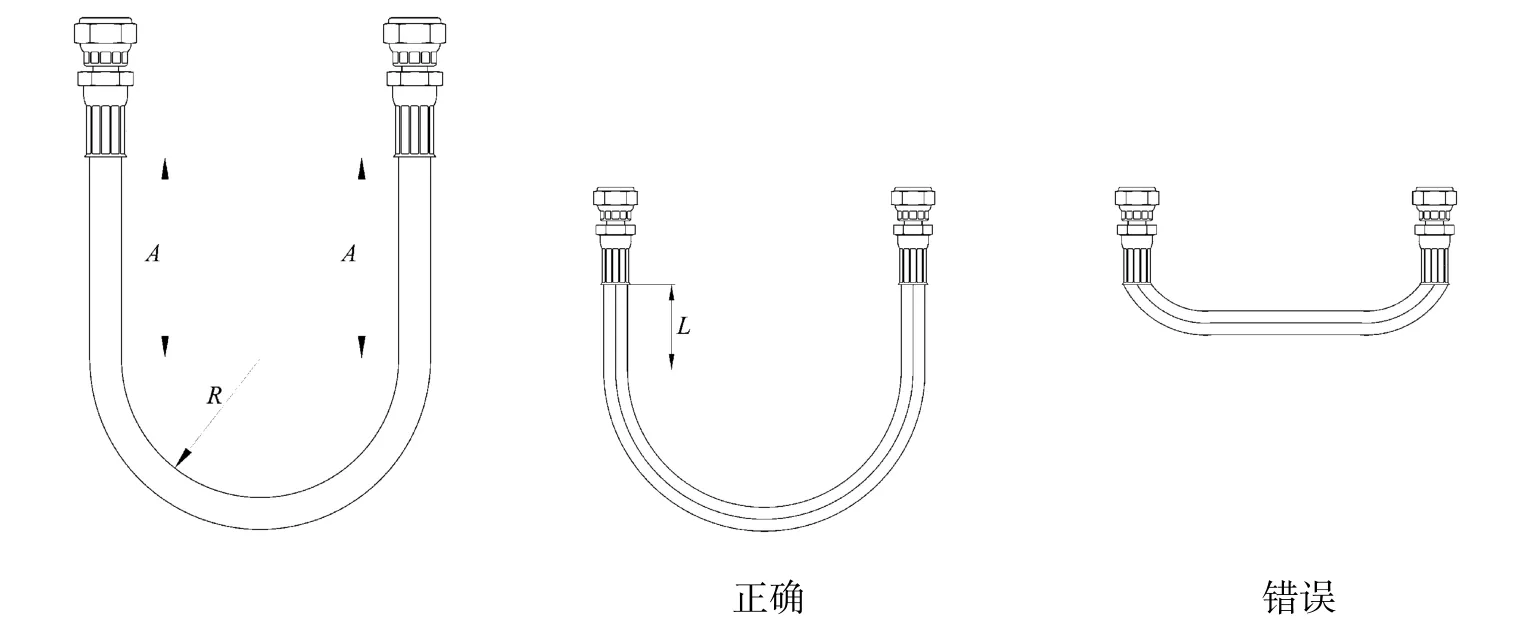

安装时,尽量保证软管组件的弯曲半径R不小于相关技术文件的规定值;如有安装状态不符合弯曲半径要求的情况,可以通过规定的相应试验验证来证明其能满足使用要求。同时,靠近接头部分的管体必须保持一定的直线长度(平直段A,L)。参照SAE J1273-2014《液压软管总成推荐操作》中第5.21条,一般情况下,平直段A值不得小于5 mm,如图2所示。

图2 安装原则:最小弯曲半径及平直段长度

使用恰当的过渡接头或采用带弯接头的软管组件,能够避免或减小软管过度弯曲或弯折。过度的弯曲可能造成软管折瘪甚至阻流,对软管和接头产生额外应力,导致软管的寿命降低,如图3所示。

图3 安装原则:最小弯曲半径

2.2 软管扭曲

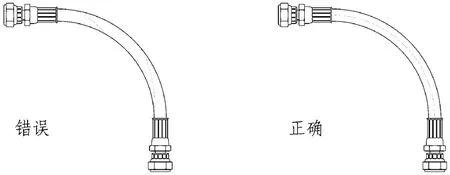

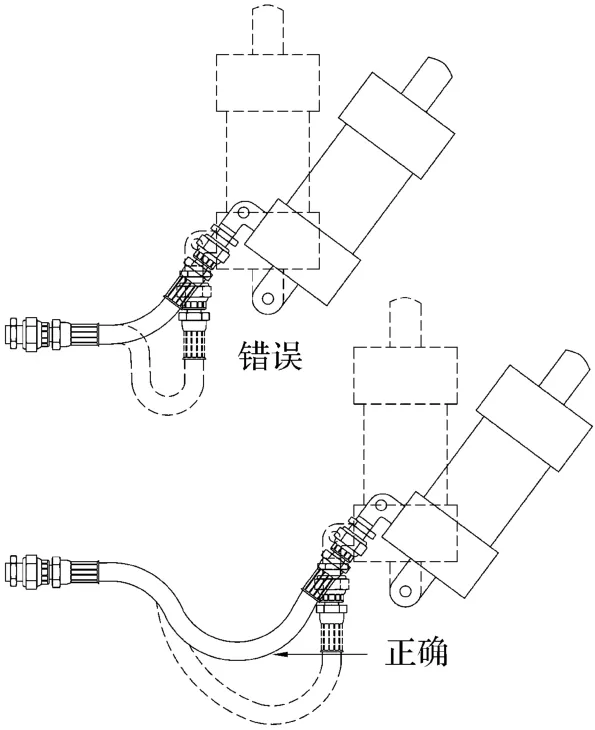

安装时,应尽量避免连接的软管组件发生扭曲,如图4所示。软管组件处于扭曲状态时,会在扭曲部位产生应力,缩短软管的使用寿命或引发软管故障。

2.3 软管扭转

如果软管组件两端都是有角度的端接头,当两端接头的相互位置不恰当时,软管易发生扭转。当对接机件接头角度与软管组件安装弯曲角度不一致时,软管组件也将发生扭转,需特别注意。如果安装的软管管体已经发生扭转,工作压力将产生一个使管体恢复原始状态的力,这一作用力能够使端接头螺母松动或者引起增强层松散(与内管剥离),导致软管在最大应力点处损坏。

为避免软管安装时发生扭转,可在接头六角与机件对接处分别划线或在软管上作一标志线,一旦发现扭转,立即松开端接头的螺母,摆正软管后重新紧固螺母,如图5所示。

图4 安装原则:避免扭曲

需要特别注意的是,类似于起落架收放软管等运动范围大的软管组件,需确认收放前后的软管组件状态,避免安装不合理导致出现起落架放下时软管组件状态完好、起落架收起后软管组件发生扭转的现象。

2.4 软管长度裕度

软管组件在承受压力和温度变化时长度会发生一定的变化,相对于原长度,其变化可达到±2%。因此,应适当保持一定的长度裕度,允许软管伸长或缩短。当软管组件中间用管夹进行固定时,管夹两端的部分也应具有一定的长度裕度,如图6所示。

图5 安装原则:避免扭转

图6 安装原则:长度裕度

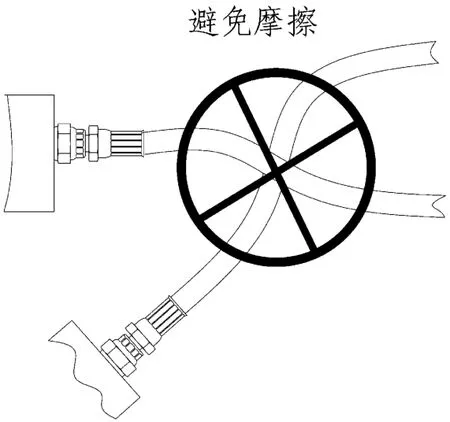

2.5 摩擦

软管组件在同一部位长期摩擦,将导致护套磨损甚至钢丝磨损,从而发生断丝现象,继续使用将使软管组件发生故障。软管组件排布时,须注意防止与尖锐物体、硬质器件、运动部件或其他软管组件发生摩擦(见图7)。使用软管管夹、在软管外部包覆防磨护套可有效防止磨损。

图7 安装原则:避免摩擦

2.6 振动和动态弯曲

软管组件需承受振动或进行弯曲运动时,须适当增加软管组件的长度。软管组件过短,在振动或弯曲运动过程中,可能造成局部承受额外应力或过度弯曲,如图8所示。

2.7 采用合适的过渡接头

满足系统连接或改变软管安装角度、安装走向以及连接尺寸时,常采用过渡接头。适当的过渡接头(如图9所示)可以改善软管弯曲程度并提高软管排布的规整性。

图8 安装原则:振动和动态弯曲

图9 安装状态:采用过渡接头

3 安装故障分析及其措施

不合理地安装使用软管组件,会导致软管组件故障的发生,严重时会危及系统安全。目前发生的因安装、使用、维护不当导致的故障中,常见类型为安装扭转、管体折瘪、螺母裂纹等。

3.1 安装扭转

某型软管组件在弯接头套筒根部发生泄漏故障。经现场查看,软管组件管体发生了扭转。该故障情况为:(1)聚四氟乙烯内管也随之发生扭转,原有组织结构遭到破坏,易在某一点形成应力集中,产生纵向疲劳裂纹,进而导致软管组件发生故障。(2)聚四氟乙烯内管与钢丝增强层之间出现间隙,该部位的钢丝增强层不能紧密贴合在内管外表面,使承压能力降低。在长期的高压(21 MPa)环境下工作时,该部位不足以承受这么高的压力,易导致该处内管破裂,发生泄漏。

操作人员未能严格按照安装步骤和要求进行软管组件安装是导致该类故障的主要原因。在安装软管组件过程中,应在软管组件接头六角或方枕处与机件接口上沿着软管组件的走势在近软管中心线位置用记号笔和直尺画2段直线,以观察软管组件是否发生扭转。一旦发现扭转,松开端接头的螺母,摆正软管组件后重新紧固螺母。

3.2 管体折瘪

某型软管组件发生管体泄漏故障。现场检查发现,该型软管组件的安装弯曲半径过小,且在管体泄漏处发生严重的折瘪。解剖后可见漏油处内管在距套筒约8 mm处弯曲内侧有明显折痕,折痕外侧约有3 mm长的纵向穿透性裂纹。根据现场安装状态及解剖分析可知,该型软管组件的安装弯曲半径过小,产生折瘪,使软管组件近套筒处无法承受额外的弯曲应力及液压压力作用,致使管件损坏产生泄漏。

因此,软管组件安装时应特别注意其最小弯曲半径值。如果安装弯曲半径值小于规定的弯曲半径最小值,应反馈给设计和制造单位,并可通过缩短软管组件长度、增加过渡弯接头或直接更换为弯接头软管组件等方式解决。

3.3 螺母裂纹

某型软管组件在拆装过程中发现收紧螺母裂纹故障。经分析,该软管组件经过多次拆装,而安装人员在拆装过程中未使用定力扳手,以超出标准要求的扭力值安装软管组件,造成收紧螺母收紧部位产生裂纹。

在软管组件装卸过程中,正确使用力矩扳手和适宜的扭力值尤为重要。如软管组件安装空间允许,应按HB 4-48—2002《扩口式收紧螺母组合技术要求》规定的拧紧力矩,配合力矩扳手进行安装。同时,在拆装过程中应尽量使用2把扳手对软管组件进行固定,防止管体出现扭曲、折瘪、弯折的情况。一旦出现上述情况,应立即更换新产品。

4 结语

据统计,软管组件使用过程中暴露出的质量问题中,因安装、使用、维护不当导致的故障数量约占故障总数的40%。根据软管组件的产品特点制定安装、使用、维护要求,并按要求操作,可有效地保证软管组件的正常使用。