高效能卧螺离心机在酒糟醪液分离中的应用

2021-06-25许珊珊

许珊珊

海申机电总厂(象山)(浙江宁波 315718)

酒精生产的原料大多为玉米、小麦、高粱等淀粉作物,废醪液中含有固体酒糟、可溶性蛋白质及多种氨基酸,直接排放不仅浪费资源,而且严重污染环境,影响酒精工业的可持续发展。对废醪液最有效的处理方法是利用其生产干酒糟及其可溶物(DDGS),即酒糟及可溶性蛋白饲料。该方法可较彻底地解决环境污染问题,并给企业带来可观的经济效益。

随着国家环保力度的加强以及酒精生产厂家节能减排要求的提升,常规卧螺离心机已不能满足新生产工艺条件下酒糟醪液分离的要求,如进料固含量提高、处理量提高、排放渣固相含量提高、分离液含固率降低以及低能耗等。海申机电总厂(象山)顺应市场需求,研发制造出LW系列高效能专用卧螺离心机,满足用户的不同需求。该系列离心机可应用于环保行业(如市政污水处理及污泥脱水、农业生产废水处理、制药厂综合污水处理),食品行业(如蛋白分离、果汁除渣、动植物油的净化)等。

1 酒精生产工艺及DDGS生产工艺流程

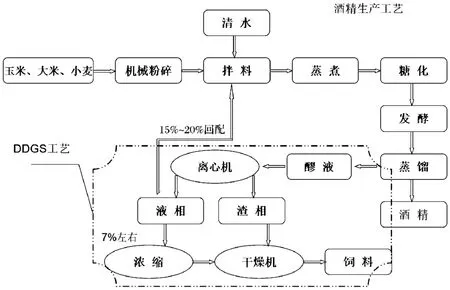

以玉米、大米等为原料,经过机械粉碎、搅拌、蒸煮、发酵、蒸馏等过程,最终得到酒精产品,具体流程见图1。酒精生产过程中产生大量废酒糟醪液,将废醪液分离,部分滤液回用,部分蒸发浓缩至糖浆状,再与分离后的湿酒糟混合、干燥,制成DDGS。由图1可知,离心机是酒糟醪液分离生产DDGS工艺中的重要设备之一。

图1 酒精及DDGS生产工艺流程

2 高效能卧螺离心机的组成及工作原理

2.1 高效能卧螺离心机组成

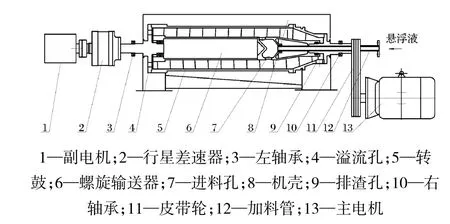

卧螺离心机主要由旋转部件和静止部件两部分组成。旋转部件主要包括转鼓、螺旋、行星差速器、皮带轮;静止部件主要包括机壳(机罩、机座),轴承部件(左轴承、右轴承)和驱动部件(主电机、副电机)。具体如图2所示。

2.2 高效能卧螺离心机工作原理

如图2所示,在机壳(8)内有2个同心装在主轴承(3和10)上的回转部件,外面是无孔转鼓(5),内面是具有螺旋叶片的输送器(6)。主电动机(13)通过三角皮带轮(11)带动转鼓旋转。转鼓通过左轴承处的空心轴与行星差速器的外壳相连接,行星差速器的输出轴带动螺旋输送器与转鼓作同向转动。悬浮液从右端的中心加料管(12)进到转鼓内,在离心力的作用下,转鼓内形成了一个环形液池,重相固体粒子离心沉降到转鼓内表面上形成沉渣。由于螺旋叶片与转鼓作相对运动,沉渣被螺旋叶片推送到转鼓小端的干燥区,从排渣孔(9)甩出。在转鼓的大端盖上开设有若干溢流孔(4),澄清液便从此处流出,经机壳的排液室排出。[1]

图2 卧螺离心机组成

3 高效能卧螺离心机技术特性

高效能卧螺离心机结合了普通卧螺离心机的特点,并在此基础上通过结构优化设计:提升了转速,从而提高了分离效率和处理能力;增大了挤压能力,提高了渣相的干度;增强了耐磨性、设备稳定性,延长了离心机使用寿命。该型离心机具有运行安全可靠、适应性强的优点,可以处理普通卧螺离心机难以处理的物料,如颗粒细、密度差小、黏度大的物料。

3.1 机械结构特性

3.1.1 大长径比

离心机长径比是转鼓内有效分离长度与转鼓内直径的比值。长径比越大,物料的有效分离沉降区域越大,可大幅延长物料在转鼓内的停留时间,提高排放液中固形物的去除率,降低排放固相中的液相含量。常规卧螺离心机的长径比一般不大于3.7,而高效能卧螺离心机的长径比大于4,大大提升了分离效果。高效能卧螺离心机分离后的清液总固含量由不小于5%降到不大于3%,易于后道工序的蒸发浓缩,提高蒸发效率,提升浓缩工段的生产稳定性,极大降低能耗。

大长径比增加了有效离心沉降面积,即增大了处理量:与普通机型相比,实际处理量由不高于15 m3/h提高至20~25 m3/h,而且分离性能更优。

3.1.2 大锥角选型

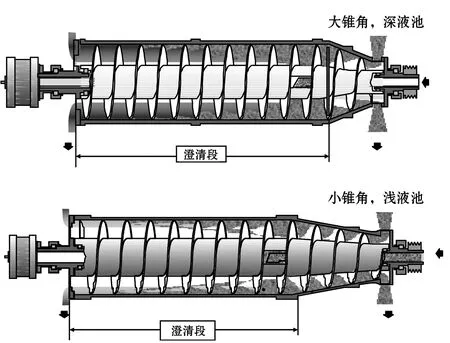

常规离心机设计中,酒糟醪液分离行业均考虑配置小锥角(一般不大于10°)结构。这种小锥角结构的特点是推料扭矩较小,排料通畅;但是其分离液环的液层较浅,分离效果的调节范围较小。在保证渣相的干度相对较大时,清液的含固率就会大一些;而要保证液相澄清度好,渣相含水率就会高一些。高效能卧螺离心机采用大锥角机型(一般大于10°,见图3),特点是可调节液层深度较深,相同长径比的机型物料澄清段更长,分离出的清液含固率更小,在出渣的锥段还可以配置带有挤压功能的螺旋挡板,更好地保证渣相的干度,从而达到更好的分离效果。

图3 大小锥角结构对比

3.1.3 高转速结构

根据斯托克沉降原理,悬浮液中物料颗粒的沉降速率与转速的2次方成正比。提高工作转速,可以快速提升分离效率,加快处理速度,从而达到增加处理量,改善分离效果的目的。高效能离心机的设计转速为4 000 r/min,分离因数大于3 500,远远大于常规离心机(转速不大于2 800 r/min)。其结构设计过程中运用SolidWorks三维软件进行建模、结构强度分析和模态分析计算,对离心机的转鼓、螺旋、机架等主要部件进行结构优化,结合多年的离心机结构设计经验,改变了原有研发设计模式,实现智能数字化设计。现场酒糟醪液分离后,渣相的含水率由68%~72%降低至60%~65%。在DDGS生产湿糟干燥工艺中,降低了能耗,并且提高了干燥后糟渣的品相,从面提高了DDGS饲料的销售价格。

3.1.4 高耐磨性能

进入离心机的酒糟溶液通常含有一定沙泥,含量高低取决于玉米原料的沙泥含量或工艺中除沙设备的有效性。这部分沙泥增加了对离心机螺旋出料口和转鼓出料口的磨损。高效能离心机的旋转部件采用涡流式结构,以使物料快速进入转鼓,缩短物料与液池的接触距离,减少进料对已形成的环形固相料层的扰动。在与物料接触的关键部位,采用可更换的高耐磨材料保护结构,增加关键部位的耐磨性,延长螺旋体的使用寿命。在转鼓出料口及螺旋推力面采用可更换硬质合金耐磨块,可提高使用寿命3~5倍以上,大大提高了机器的稳定性和可靠性;转鼓筒体内壁采用防磨条结构,有效防止转鼓内壁磨损,并利于渣相的推出。

3.1.5 节能降耗

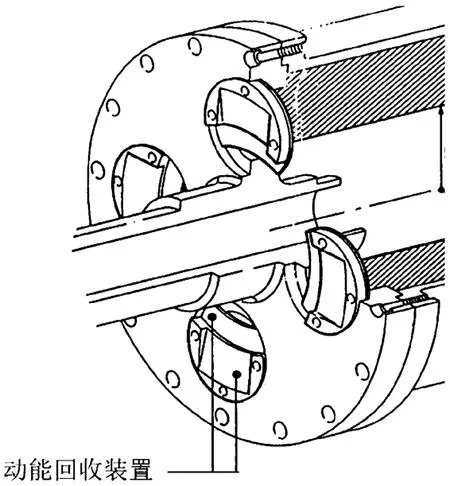

通过调整结构改变液体排出口的流向,使液体流出方向与离心机旋转方向相反,利用液体离心力的动能达到推动转鼓旋转的目的。该动能回收装置(见图4)可以在不降低处理能力的同时降低电机的输入功率,实现节能并提升设备的处理能力上限。

图4 能量回收器

3.2 电气系统控制特性

高效能卧螺离心机电气控制系统采用当今工业控制领域应用最为广泛的可编程逻辑控制器(PLC),以界面友好的彩色液晶触摸屏为人机操作界面;采用双电机双变频共直流母线的控制模式,可通过变频器单独对主、副电机的转速进行精准调整,以适应物料的变化;主电机和副电机的变频器采用共直流母线的接线方式,通过主变频器实现对副变频器供电而不再单独对副变频器供电,副变频器将一部分电能反馈给主变频器,从而实现降低能耗10%~20%的设计效果。

4 分离效果对比

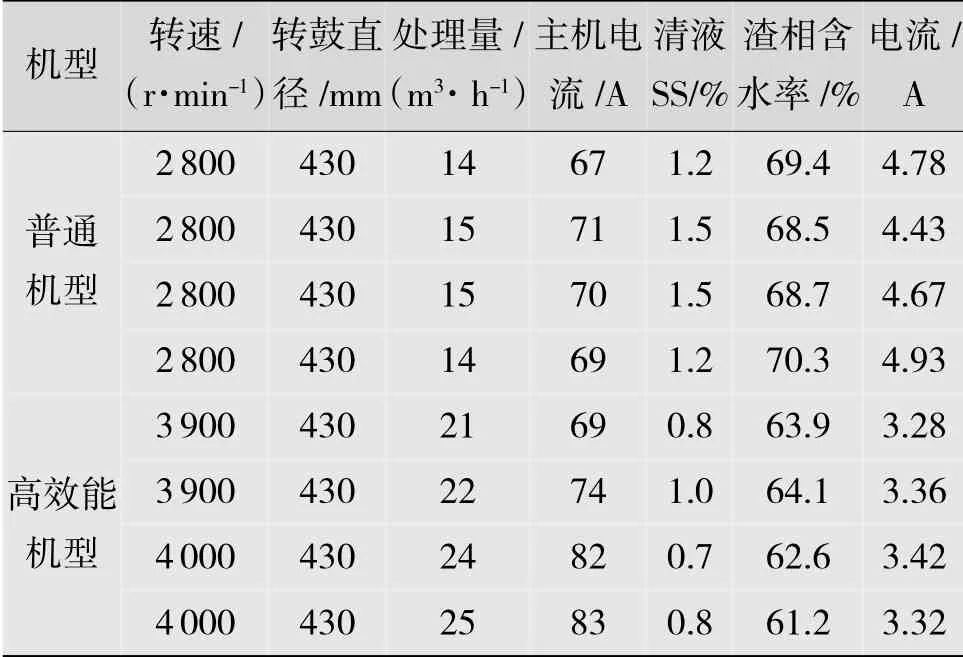

在某厂将高效能离心机与常规离心机在同一条生产线上进行对比,其在处理量、固液相分离效果和能耗方面均有较大提升,具体数据见表1。

表1 运行数据对比情况

普通机型的处理量明显低于高效能机型。普通机型的处理量约15 m3/h,高效能机型的稳定处理量为24 m3/h。

高效能机型的渣相含水率比普通机型低5%以上,液相含固量低约2%。渣相较低的含液量,大幅度降低了后续蒸发的热能损耗。液相低含固量有利于提高蒸发效果,减少蒸发后的浓浆量,使DDGS产品的颜色、气味表现得到较大提升;减少了回流到系统中的固形悬浮物,从而减轻了系统压力。更为关键的是,可以降低液体排放的处理难度,减轻环保压力。综合来看,提高分离效果能够提升系统稳定运行的可靠性,并带来可观的经济效益。

高效能机型单位处理量消耗的电流约为3.35 A,而普通型单位处理量消耗的电流约为4.69 A。按每年8 000 h工作时长计,处理量平均约20 m3/h,则年累计节约电能约14.1万kW·h,是企业可观的效益增长点。

现场高效能机型高转速运行下的振动、温度和声音参数均表现优异,表明设备性能良好,也说明计算分析结合结构设计经验的新设计模式能够满足高速非稳态参数设备的设计要求。

5 结语

高效能卧螺离心机,无论在处理量、分离效果方面,还是在节能降耗方面,都具有普通卧螺离心机不可替代的技术优势,满足了酒精生产企业在酒糟醪液固液分离过程中对新工艺的需求,减轻了企业的环保压力,实现了降本增效,值得业内推广。