火箭炮剪叉式自适应插接机构设计及仿真分析

2021-06-25崔二巍周晋祎范虎成朱汉顺吴旭

崔二巍,周晋祎,范虎成,朱汉顺,吴旭

(西北机电工程研究所,陕西 咸阳 712099)

火箭炮配用箱式定向器,能够实现弹箱的整体装填、卸载,大大提高装填效率,缩短作战准备时间,提高火箭炮应急反应能力,可用于多次打击、连续作战、快速反击的作战任务[1-2]。同时,箱式火箭炮采用标准的机械、电气接口,所有符合该标准的弹箱均可适配,因此能够兼容不同口径的无控、制导火箭弹和战术导弹共架发射,实现面压制和精确打击的高效结合,作战效能大幅提高[3]。

箱式定向器底部设有与火箭炮发射架连接的定位、锁紧等机械接口,以及与火控线路对接的电气接口。其中,电气接口为一组相互配套的电连接器插头与插座,插座位于弹箱底部,插头位于火箭炮发射架。弹箱吊装至发射架后,插头与插座间相距一定距离,初始为断开状态。

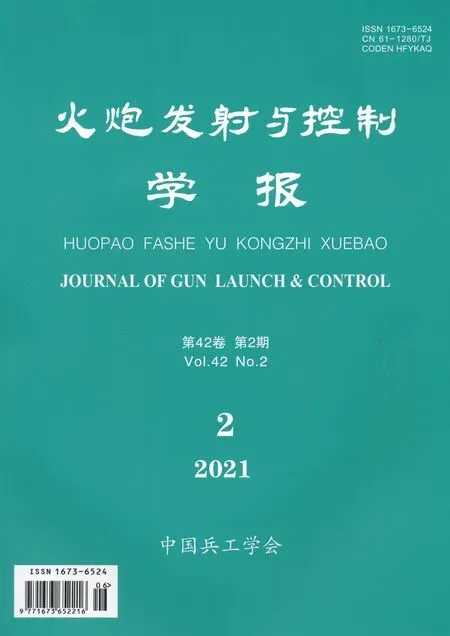

电连接器插接机构的作用为插接或断开电连接器,以实现弹箱与发射架之间电气线路的连通或中断[4]。火箭炮准备射击时,电连接器插接到位,用于火箭弹的装定、点火及制导弹的供电、通信等;其余时间段内均处于断开状态,以保证箱式定向器内火箭弹的安全,避免产生误发火。笔者根据插接机构的设计要求,设计了一种剪叉式自适应插接机构,并对设计结果进行仿真分析和结构优化。

1 结构设计

1.1 设计要求

电连接器插接机构的动作是否准确可靠,关系到火箭弹能否正常点火、发射。作为箱式火箭炮的关键部件,插接机构的设计要求如下:

1)采用自动插接方式,通过火箭炮操作面板上的控制按钮即可实现电连接器的插接、断开,缩短射击准备时间。

2)动作准确、平稳、快速,插接机构的举升行程足够,保证插头与插座间可靠对接。

3)采用火箭炮底盘气源作为驱动,气压在0.3~0.8 MPa范围内均能插接到位。

4)能够适应一定的位置误差。电连接器插头与插座分别位于摇架与箱式定向器,由于加工装配误差、两者定位误差等,造成插头插座间存在位置误差。综合考虑误差因素,要求插接机构应能适应±2 mm的位置误差。

1.2 总体结构设计

电连接器插接机构的结构示意图如图1所示。其中,图1(a)为初始断开状态,插头与插座间高度差为h=20 mm;图1(b)为插接到位状态。插接机构主要由空气室、推杆、剪叉式连杆机构、双层安装座、电连接器插头等部分组成。空气室为单作用膜片式有杆气缸,弹簧力复位,结构紧凑,动作可靠。气室外壳通过转接座固定于摇架后横梁。剪叉式连杆机构具有结构简单、举升平稳,空间稳定性强等优点[5-6],其主要由对称分布在两侧的4根连杆及底架组成。底架与摇架后横梁固连。单侧两根连杆在中点位置铰接,顶部与双层安装座连接,底部与底架连接,连杆一端铰接,一端在长条孔内滑动。

插接机构的气动原理图[7]如图2所示。

插接时,将火箭炮操作面板上的控制按钮拨至插接位,电磁阀通电,空气室进气口与底盘储气瓶连通,在高压气体作用下推杆伸出,驱动剪叉式连杆机构举升,插头与插座对接;断开时,将控制按钮拨至断开位,电磁阀断电,空气室与大气环境连通,高压气体排出,气室推杆复位,插头与插座断开。通过控制按钮对电磁阀通、断电进行控制,实现自动插接、断开功能。

1.3 位置误差自适应

为保证插接机构能够适应插头与插座间的位置误差,采用双层安装座结合十字交错槽的结构形式,其结构示意图如图3所示。

双层安装座之间通过4组十字交错槽连接,能够相对平移滑动,并将滑动范围限定在x、y方向各±2 mm的要求范围内。电连接器插头固定于上层安装座,剪叉式连杆机构与下层安装座相连。插头上设有两组导向锥销,与插座上对应的销孔相配合。插接过程中,锥销导向段进入销孔内,在锥销的导向作用下,双层安装座之间相对滑动,适应位置误差。

1.4 推杆行程确定

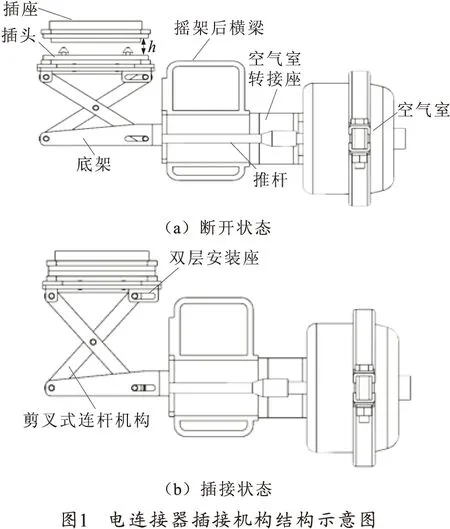

为保证插接机构的举升行程,确保插接到位,根据剪叉式连杆机构的工作原理,确定空气室推杆行程。剪叉式连杆机构的举升示意图如图4所示。其中,AB、CD为落下状态,AB′、C′D′为举升状态,h为举升行程,Δd为推杆行程,连杆AB、CD长度均为L.

由图中几何关系可得:

Δd=lAC-lAC′=Lcosα-Lcosβ,

(1)

(2)

因此:

(3)

(4)

1.5 空气室推力及充放气时间计算

空气室推力:

(5)

式中:d为空气室活塞直径;p为高压空气压力。

计算可得,当空气压力p分别为0.3、0.8 MPa时,空气室推力F分别为2.646、7.056 kN.

1.5.1 充气过程

空气室充气近似为定积气容绝热充气过程,充气过程中,气体流经气孔的时间很短,不计摩擦影响,认为气体在进气口中的流动为等熵流动,从压力p1开始,到压力p2为止的绝热充气时间为

(6)

式中:V为定积气容的容积;S为进气口的有效面积;Ts为充气气源的温度;p/ps为进气口下游与上游的绝对压力比;函数φ1(p/ps)值可由定积气容充气时间计算用φ1曲线确定。

计算可得,当充气压力分别为0.3、0.8 MPa时,充气时间分别为4.3、4.9 ms.

1.5.2 放气过程

空气室放气近似为定积气容绝热放气过程,从压力p1开始,到压力p2为止的放气时间为

(7)

计算可得,当初始气压分别为0.3、0.8 MPa时,放气时间分别为8.5、13.3 ms.

2 动力学模型建立

2.1 约束添加

将电连接器插接机构初始断开状态的三维模型导入ADAMS中,根据动作原理,对模型进行简化合并,结合图1、3、4,添加各部件之间的约束,插接

机构的主要部件拓扑结构框图如图5所示[8],动力学模型如图6所示[9]。

2.2 施加载荷

根据空气室回复弹簧的作用位置、预压力、刚度系数和阻尼等参数,在空气室外壳与推杆之间添加弹簧力。

插接过程中,插头与插座、导向锥销与销孔间的碰撞力采用ADAMS中Impact接触碰撞仿真。插头与插座壳体、锥销和销孔均为不锈钢材料,接触类型为Solid to Solid,根据材料属性,参照各种材料间碰撞参数表,查阅相关资料[10-11],具体接触参数设置如下:

刚度系数:K=75 000 N/mm;

接触阻尼系数:c=50 N·s/mm;

静摩擦系数:μs=0.15;

静摩擦速度阈值:vs=0.1 mm/s;

动摩擦系数:μd=0.1;

动摩擦速度阈值:vd=10 mm/s;

最大侵入深度:d=0.1 mm.

对于插接过程:在空气室活塞上添加气动作用力,作用力函数为STEP (time,0,0,t1,F),表示该作用力在时间t1内,由0 N增大至F并保持。对于断开过程:空气室活塞上的作用力函数为STEP (time,0,F,t2,0),表示气动作用力在时间t2内,由F减小至0 N.

3 仿真分析及结构优化

3.1 仿真分析

根据插接机构在气压0.3~0.8 MPa范围内均能插接到位的设计要求,在ADAMS中分别仿真气压为0.3、0.8 MPa两种状态下的插接过程[12]。根据仿真结果,插头与插座轴向相对距离变化曲线如图7所示。由图7可知,在0.3、0.8 MPa空气压力作用下,插头与插座间相对距离由初始状态的20 mm迅速减小至0 mm,插接到位时间分别为10、7 ms.气压增大时,插接机构能更快插接到位。

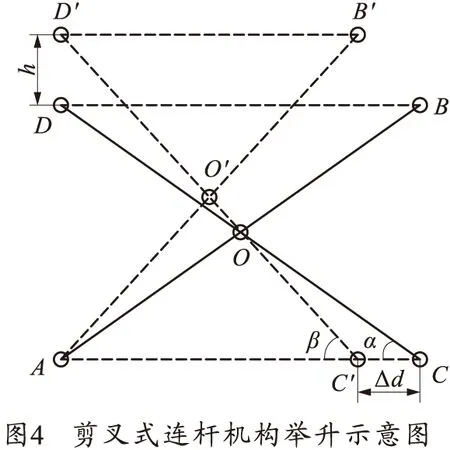

空气室排气,插接机构断开,插头与插座轴向相对距离变化曲线如图8所示。

由于气压为0.8 MPa的排气时间比0.3 MPa长,因此开始动作时间滞后;排气后插头在空气室回复弹簧及自身重力作用下断开,因此两种气压状态下,断开过程中相对距离曲线的变化趋势一致。排气后,插头在第一次落至初始位置后产生轻微回弹,之后稳定下来,断开到位。初始气压为0.3、0.8 MPa的断开到位时间分别为45.5、51.4 ms.

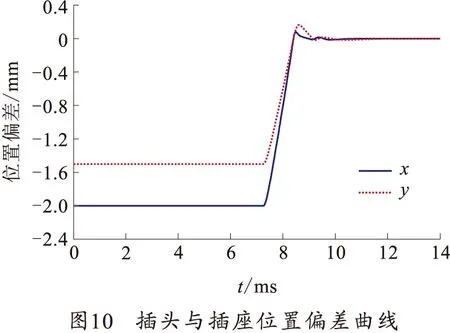

根据插接机构±2 mm的位置误差适应要求,在仿真初始状态,将插座中心位置相对于插头在x方向偏移2 mm,y方向偏移1.5 mm,验证其位置误差适应功能。根据仿真结果,插接过程中插头的导向锥销与插座的销孔之间的接触力曲线如图9所示,插头与插座在x、y方向的位置偏差曲线如图10所示。由图9、10可得,在7.2 ms时,导向锥销与销孔开始接触,接触力由0 N迅速增大,峰值为2.680 kN;同一时刻在导向锥销的作用下,x、y方向的位置偏差分别从2.0、1.5 mm开始逐渐减小。在10.5 ms时,接触力减小至0 N,同一时刻x、y方向的位置偏差也均减小至0 mm.

3.2 结构优化

根据仿真结果,电连接器插头与插座间的接触力曲线如图11所示。由图可得,插头与插座在插接瞬间存在冲击力,峰值达6.92 kN;插接到位后,由于空气室推杆持续作用,插头与插座间接触力稳定为2.68 kN.插接过程中过大的冲击力以及插接到位后持续较大的接触力,可能造成插头与插座的针脚变形、损坏,导致接触不良等后果。

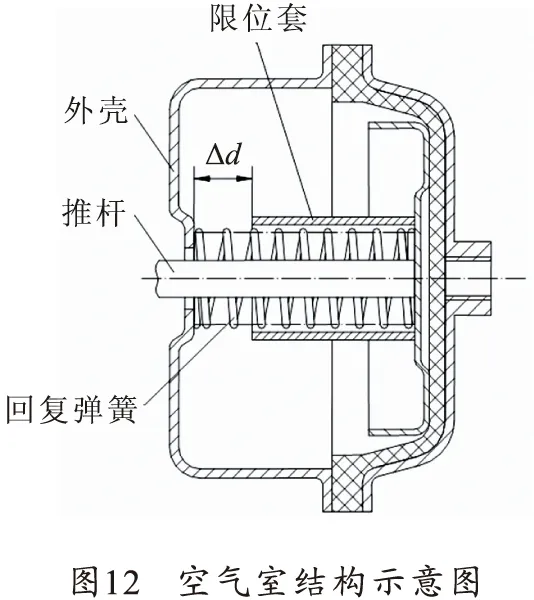

为解决上述问题,对空气室结构进行优化,优化后结构如图12所示。在原空气室内部增加限位套,限位套与推杆固连,其端面与空气室外壳间的距离略小于插接到位时推杆所需的理论行程Δd,使得插接过程中限位套首先与空气室外壳接触,限制推杆过行程,插接到位后推杆不再对外作用推力。

结构优化后,插接过程中插头与插座间的接触力曲线如图13所示。与优化前的接触力曲线图11对比,最大冲击力由6.92 kN减小为2.42 kN,插接到位后的接触力由2.68 kN减小至0 N,不再有持续的接触力。插接过程及插接到位后,插头、插座的受力情况大大好转,插接可靠性提高。

4 结束语

笔者根据箱式火箭炮的特点和电连接器插接机构的设计要求,设计了一种气动剪叉式插接机构。动力学仿真结果表明,该插接机构在要求的气压范围内能迅速插接到位,且能够适应插头插座间的位置偏差;断气后自动断开。针对插接时冲击力过大、到位后插头插座间存在较大接触力的问题,对空气室进行结构优化,优化后冲击力大大减小,插接到位后接触力减小至0 N.该插接机构能够满足使用要求。