激光参量对碳钢表面清洗质量的影响

2021-06-24吴勇华任晓晨刘皓贤闫永君康献民

吴勇华,任晓晨, 刘皓贤,闫永君,康献民

(1.五邑大学 智能制造学部 激光技术研究中心, 江门 529020;2.广东省摩托车先进设计与制造工程技术研究中心,江门 529020)

引 言

激光清洗是一种新型、绿色、非接触式的表面清洗技术,已应用于航空航天、汽车船舶、微电子及文物保护等领域,可用以去除材料表面的油漆、铁锈、氧化膜、涂层、积碳等污染物[1]。碳钢是工业中使用最广泛的金属结构件材料,碳钢的强度、塑性和焊接工艺及综合性能较好而用途广泛。然而,Q235碳钢在使用过程中极易发生锈蚀,锈蚀会加速其内部的腐蚀,带来巨大的经济损失和安全隐患。因此在使用过程中,必须清除其表面的锈蚀层,使其表面满足一定的质量要求,确保延长碳钢结构使用寿命的同时,为后续加工制造工艺(如焊接、喷漆等)做准备。目前,工业酸洗和超声波清洗是清除碳钢锈蚀层的一个常用方法。工业酸洗因其产生的强腐蚀性和对环境的严重污染而将受到限制, 超声波清洗无法清洗强附着力污染物及亚微米级颗粒,对被清洗工件的尺寸、形状适应性不强,因此激光清洗是一种有推广价值的清洗替代技术。

近年来,激光清洗技术在国内外的研究越来越深,从理论研究、试验室试验逐步在工业上应用,如ZHANG等人[2]在2019年针对铝合金表面氧化层对比了不同激光参量尤其是激光能量密度对清洗效果的影响,通过试验获得了最优激光工艺参量,并阐释了激光清洗试验的机理;JASIM等人[3]在2017年用纳秒脉冲光纤激光器在20μm厚的白色高分子涂料和铝合金基体上去除聚合物漆,评估了激光工艺参量对清洗效果的影响和分析激光烧蚀区的尺寸;YU等人[4]在2014年对碳钢表面铁锈进行激光清洗,并通过检测表面粗糙度值、硬度、元素成分、显微形貌等分析了激光清洗的效果;GAO等人[5]使用纳秒紫外激光器对304不锈钢进行激光表面除锈,通过试验分析并优化了功率、扫描次数和清洗速率等激光工艺参量对除锈效果的影响;ZHOU等人[6]采用纳秒脉冲激光器在不同状态下对AH32钢表面锈层进行激光清洗试验,通过检测材料表面形貌与粗糙度来表征激光除锈效果,最后获得较好的清洗质量和较高的清洗效率;ZHANG等人[7]试验了激光峰值功率、能量密度等参量对轮胎模具钢表面残余橡胶层的清洗效果的影响,获得了一组最优激光清洗工艺参量,同时试验对比表明,脉冲 YAG 激光比 CO2激光更高效;QI等人[8]研究了高速列车集电环激光除锈工艺,研究结果表明,激光除锈后试样表面没有发生重熔和相变现象,通过对未生锈试样和激光除锈后试样的表面硬度、电阻率对比测试,发现两者没有发生明显变化。

本文中在激光清洗机理分析基础上,通过对Q235钢的激光除锈试验,探讨激光清洗工艺对金属表面清洗的作用规律,研究激光清洗各工艺参量对清洗质量的影响规律。通过激光清洗工艺单因素、多因素正交试验,优化Q235钢的激光除锈参量。最后对激光清洗的试验结果进行检测,获得表面性能和清洗质量较好的Q235钢激光清洗工艺。

1 激光除锈清洗机理

与其它清洗方法相比,激光清洗过程更为复杂,清洗过程中有多种机理同时发生[9],这是因为激光与材料之间的相互作用时,发生烧蚀、电离、熔化、汽化、膨胀、收缩、爆炸、剥离等复杂的物理化学现象[10-11]。目前国内外将激光清洗机理总结为三大类:光烧蚀清洗、光液膜辅助清洗和激光冲击波清洗[12]。其中烧蚀清洗是较普遍认同的、占主导作用的激光清洗机理。

当激光直接作用于材料表面上,处于空气、惰性气体或真空环境中的材料本体和污染物均首先发生热效应和变形[13]。激光辐照能被表层材料吸收后,表层材料的瞬时热膨胀激发微振动,促发表面吸附的污染物粒子与本体脱离;同时表层污染物粒子本身热膨胀和收缩也致使粒子脱离材料表层,从而使材料基体和污染物分离[14]。激光烧蚀清洗过程主要有热变形、烧蚀、汽化、电离和相爆炸等[15]。

对于激光烧蚀清洗过程以哪一种机理起主导作用,取决于激光与材料相互作用形成的温度、污染物烧蚀阈值与材料基体烧蚀阈值三者之间的关系[16]。

(1)如果激光产生的温度低于污染物烧蚀阈值,则污染物仅发生热变形变化,污染物与基材两者热膨胀系数之间差异将导致界面处产生压应力和拉应力,污染物发生屈曲、脱离,形成机械断裂、振动破碎并产生裂纹,从而污染物与基体的分离[17]。

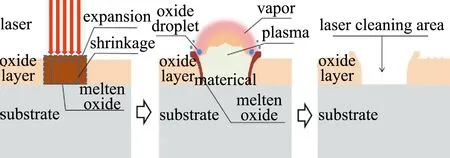

(2)如果激光辐照温度高于污染物烧蚀阈值、低于基材烧蚀阈值时,激光清洗过程主要体现为熔化、汽化、电离等物理化学现象[18]。这种情况所需的激光能量往往比较小,可行的方法是将激光能量密度调整到污染物烧蚀值与基材的烧蚀阈值之间合适的参量,既可以有效去除污染物,又不会对基材造成破坏,其工作机理如图1所示。这是激光清洗实现材料表面清洗质量较佳的工况。如MARIMUTHU等人[19]用脉冲激光清洗WC刀头表面TiN涂层时,把激光能量密度调至2J/cm2,高于TiN涂层的清洗阈值0.62J/cm2、低于基材WC的清洗阈值2.36J/cm2,获得了基材表面无损伤的清洗效果;SUN[20]用不同功率、不同扫描速率的CO2激光器清洗子午线轮胎模具表面橡胶残余物时,通过同样的方式获得了轮胎模具的最佳激光清洗工艺参量。

Fig.1 Mechanism of low laser power ablation cleaning

(3)如果污染物烧蚀阈值大于基体材料烧蚀阈值时,激光产生的温度高于基体烧蚀阈值又小于污染物烧蚀阈值时,激光清洗过程主要体现为汽化、烧蚀、电离和相爆炸等物理化学变化。这一状况下所需的激光能量往往比较大,这时需提高激光能量密度才能去除表层污染物,如YUE等人[21]在开展激光烧蚀去除钛合金表面α相的试验研究时,在钛合金烧蚀阈值为0.7J/cm2、α相烧蚀阈值为1J/cm2的条件下,此时不论如何调节激光参量,均无法避免清洗最后一层污染物时造成对材料基体的损伤,或在清洗后的材料表面余留凹坑,如图2所示。

Fig.2 Mechanism of high laser power ablation cleaning

因此,基于上述分析,可以把激光清洗分为3个状态:(1)当激光能量低于锈蚀层烧蚀阈值时,激光清洗无法去除锈蚀污染物,达不到激光除锈目的,但对一些材料表面的油污垢、生物污染物等一般脏污,可以用小能量激光进行清除;(2)当激光能量高于锈蚀层烧蚀阈值、低于基材烧蚀阈值时,激光清洗可有效去除锈蚀污染物,而又不至于损伤基材;(3)当激光能量高于锈蚀层烧蚀阈值、又高于基材烧蚀阈值时,激光清洗可有效去除锈蚀污染物,同时也损伤基材。在这种情况下,需选择合适的激光器和激光清洗工艺参量,利用锈蚀层和基材对激光吸收率的不同,使激光首先辐照表层锈蚀层后发生能量衰减,衰减之后的激光不足以再次烧蚀基材。否则也会损伤基材。

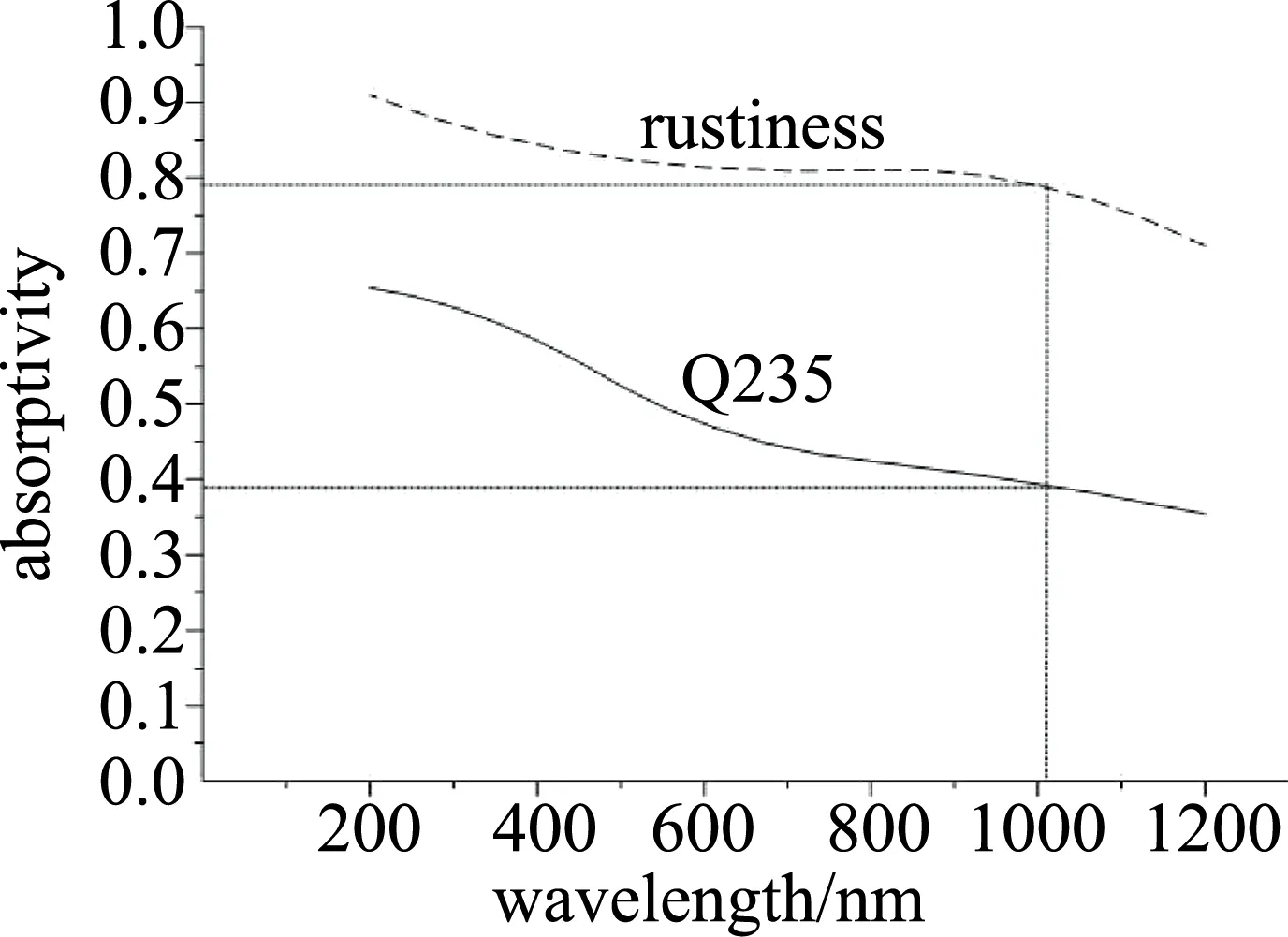

材料表层铁锈污染物在脉冲激光辐照后发生熔化、汽化、电离和形成等离子体。尽管激光器的峰值功率会相对高,但辐照时间较短,热累积在极短的时间内传递不到基材。由于Q235钢锈蚀污染物具有疏松多孔结构,对激光吸收率较大,温度能够很快达到锈蚀物熔点1565℃,其烧蚀阈值为7.2J/cm2。不同材料对激光的吸收率不一样的,材料对激光吸收主要受激光波长、温度、表面粗糙度、表面涂层的影响,因此,针对特定的材料需要选择合适波长的激光才能进行有效地清洗。Q235和金属锈蚀层的激光吸收情况如图3所示。对Q235表面锈蚀层,希望用理想波长和清洗阈值的激光来照射,使表面锈蚀层吸收大量能量被有效去除,而基体只吸收少量的能量甚至不吸收能量,使基体温度达不到其熔点1495℃,也达不到Q235的烧蚀阈值6.6J/cm2,因而可以达到完全去除锈蚀层而不损伤基材的预期效果。所以采用激光清洗时,最佳效果是锈蚀污染层对激光吸收率大,而基材对激光吸收率小,锈蚀污染和基材层的吸收率差值应尽量大[22]。从图3可以看出,为700nm~1100nm的红光及近红外波长时,两者的吸收率差值明显比其它波段要大,在1064nm处基材的吸收率为0.38,污染层的吸收率为0.78,适合Q235的清洗。

Fig.3 Laser absorption rate of Q235 metal and its surface rust layer

2 Q235钢的激光除锈清洗试验

2.1 试验材料与设备

激光清洗对象为Q235钢板。Q235的质量分数分别如下:w(C)=0.0120~0.0130,w(Mn)=0.0040~0.0060,w(Si)=0.0010~0.0070,w(P)≤0.0003,w(S)≤0.0003,w(Cr)=0.0475~0.0550,w(V)=0.0080~0.0140,w(Mo)=0.0090~0.0140,其余为Fe。

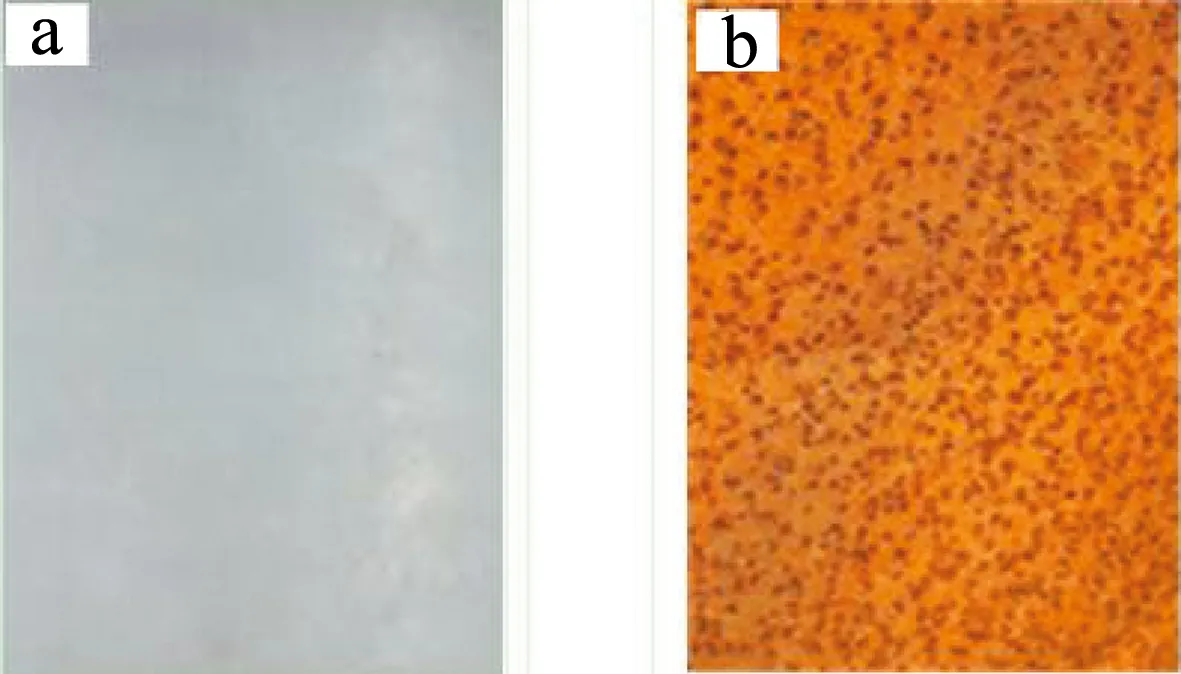

试验中采用的Q235钢板材规格为 60mm×40mm×1mm,用75%酒精清洗样品,保证样品表面无其它污染物,待表面干燥清洁后备用。试验样品如图4所示。图4b显示样品表面整体锈蚀,并出现大量斑点腐蚀,点蚀的深度往往较其它区域的腐蚀更深。

Fig.4 Test sample diagram

本试验中所使用的激光清洗系统如图5所示。该激光清洗系统采用IS-0604QCW 型Nd∶YAG准连续光纤输出激光器,额定功率600W、波长1064nm,脉冲宽度0ns~100ns,扫描宽度10mm~100mm可调,扫描速率约5000mm/min可调。该系统可实现能量、脉冲宽度、扫描速率、扫描宽度等工艺参量调控,通过控制卡和软件可实现自动清洗。本试验时采用100mm场镜,聚焦光斑直径0.5mm。

Fig.5 Laser cleaning system

a—structural diagram b—cleaning sample

2.2 试验方案

针对Q235钢板的特性,影响激光清洗效果的工艺参量和因素较多,在现有条件下,只能针对主要参量和因素。激光能量密度影响激光清洗阈值,对清洗过程去除机理起决定的作用[23]。清洗速度和扫描宽度影响清洗效率,并且对搭接率也产生影响;离焦量影响聚焦表面激光能量的分布;脉冲重复频率又影响到激光能量密度,该参量是影响激光清洗阈值的主要参量[24]。而激光脉宽影响材料表面的热扩散,对短脉冲造成的细微影响[25]。因此,本试验中分别对激光能量密度、清洗速度、扫描宽度、离焦量等进行单因素试验。在单因素试验基础上进行多因素正交试验。

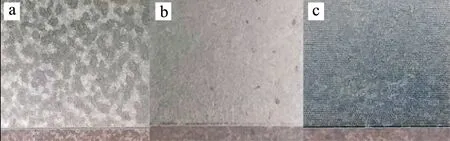

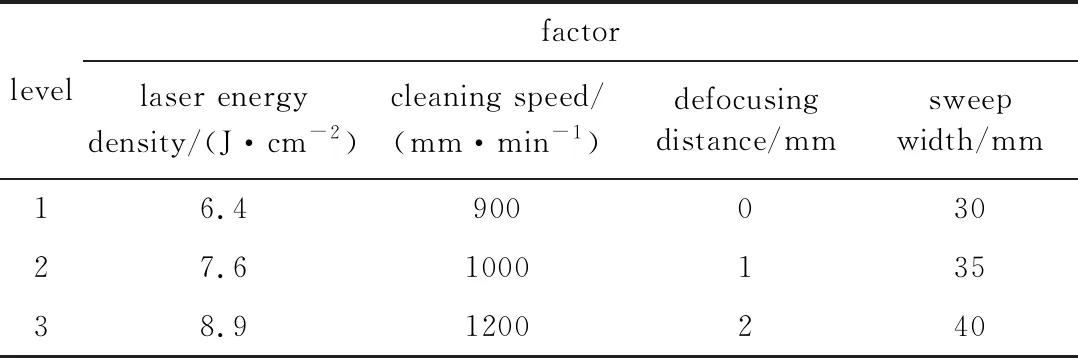

在试验时,针对Q235钢板的物理特性和激光清洗设备参量,在合适的参量区间内对激光能量密度、清洗速率、离焦量、扫描宽度和脉冲重复频率进行单因素试验。(1)激光能量密度:在试验时,根据锈蚀层和基材情况选择激光能量密度为5.0J/cm2,7.5J/cm2,10.0J/cm2,结果表明,在5.0J/cm2时除锈效果不理想,在7.5J/cm2左右除锈效果良好,在10.0J/cm2左右除锈效果又较差,并出现二次氧化现象,说明能量密度过大,对基材产生了破坏,如图6所示;(2)清洗速率:清洗速率在900mm/min~1500mm/min区间内选择900mm/min,1200mm/min和1500mm/min,结果表明,随着清洗速率的增加,清洗效果越来越差,最优清洗速率为900mm/min;(3)离焦量:离焦量在0mm~2mm区间内选择0mm,1mm和2mm,结果表明,在1mm离焦附近时,除锈效果最好;(4)扫描宽度:扫描宽度在30mm~50mm区间内选择30mm,40mm和50mm,试验结果观察显示,最佳的扫描宽度为30mm~40mm之间;(5)激光脉冲频率:脉冲重复频率在15kHz~25kHz区间内选择15kHz,20kHz和25kHz进行试验,结果表明,在该脉冲重复频率范围内清洗效果相差不大。因此,本试验中分别选取激光能量密度、清洗速率、离焦量和扫描宽度4个因素进行正交试验,正交试验因素水平如表1所示,选用L9(34)正交试验。

Fig.6 Cleaning effect under different laser energy densities

a—5.0J/cm2b—7.5J/cm2c—10.0J/cm2

Table 1 Factor level of orthogonal experiment

根据表1中的激光工艺参量进行试验。对正交试验结果数据进行综合评分。综合评分以清洗后的表面粗糙度值、锈蚀去除程度、表面形貌评为依据。试验后的9组试验清洗效果在光学显微镜下观察。根据正交试验结果,确定因子的主次顺序,通过对比综合评分的大小,确定各因子主次顺序依次为:清洗速率、离焦量、激光能量密度、扫描宽度。综合评分以清洗后的表面粗糙度值、锈蚀去除程度、表面形貌评为依据,获得Q235钢最佳激光工艺参量,分别为清洗速率900mm/min、离焦量1mm、能量密度7.6J/cm2、扫描宽度30mm。

3 试验结果与讨论

目前,激光清洗尚未制定通用质量标准,对金属材料表面污染物清洗质量的表征主要为油脂、污物、氧化皮、铁锈、油漆涂层和杂质去除后,表面具有均匀的金属色泽及残留污染物。激光在去除材料表面污染层的同时,也会对材料表面性能产生影响。输入激光能量过大,会造成基体材料的烧伤,输入能量过小会影响污染层的去除效果,并且输入的能量不同会对基体表面产生不同的热影响。因此,需要对在最佳工艺参量下激光除锈后、未除锈、无锈的样品进行检测,研究激光清洗对Q235钢清洗质量和表面性能的影响。清洗质量主要从材料表面锈蚀层清洗程度和表面的粗糙度来考察。

3.1 表面粗糙度

激光除锈能有效地去除生锈样品表面的锈层,同样会引起除锈后样品表面粗糙度值的变化。利用NanoMap-D光学双模式3维形貌仪,分别检测了未生锈样品、生锈样品和最佳激光除锈工艺参量下的样品粗糙度值。

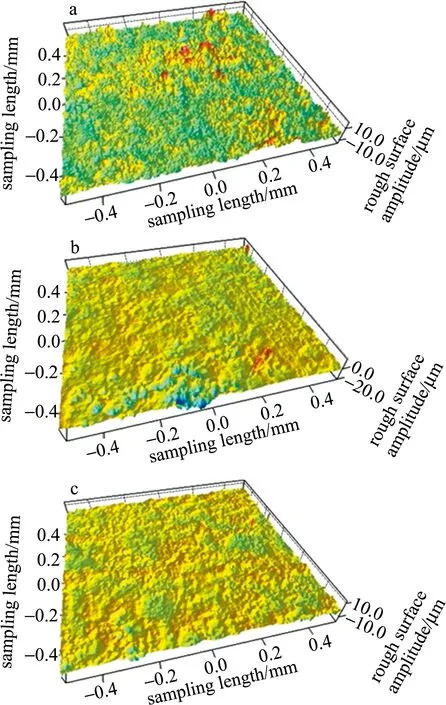

图7为试样的3维形貌图。生锈的样品3维形貌图存在大量锈蚀物,且锈蚀分布不均匀、锈蚀深度不均匀。未生锈的清洁样品表面均匀度好,极少量的绿色和红色是由于样品表面存在微小的划痕。而在最佳除锈工艺参量下除锈后样品表面主要由黄色构成,还存在少量的绿色,说明激光基本上已经把锈蚀清除干净,而且获得了平整的表面。

从检测结果可知,激光光斑重叠均匀,能量在基材表面均匀分布,使辐射后的基材表面平整;由于锈蚀在基材表面的锈蚀程度不均匀,锈蚀厚的位置被激光清除后会留下微小的凹坑;除锈后基材表面留下凹坑取决于锈层的分布。综上所述,激光除锈能改善基材表面的总体粗糙度,但粗糙度的峰值取决于锈层的分布和锈蚀深度的一致性。

图8为试样的表面轮廓变化状态。从图8纵坐标值可以看出,锈蚀的样品表面的峰值高度较大,整体曲线存在一个较大的波峰和波谷,说明锈蚀层存在较大的突起和凹陷。而比较未生锈样品和最佳工艺参量下除锈的样品,趋势的起伏相对锈蚀样品小,起伏的程度较为均匀,没有出现较长的波峰,波谷段。对比未生锈的样品和最佳工艺参量下除锈的样品,发现在x方向上形貌的趋势总体上一致,而且纵坐标可以看出,表面整体起伏也一致。

Fig.7 Surface topography

Fig.8 Surface profile

表2为生锈试件、未生锈试件和激光清洗试件三者表面粗糙度的检测结果。表2中的数据可以说明,激光除锈之后,材料表面粗糙度Ra比生锈试件有明显减小,表面整体粗糙度接近未生锈试件。由于生锈试

Table 2 Roughness test results

件的锈蚀层厚度不均匀,影响到激光清洗试件表面的波峰R1和R2波谷。

综上所述,在最佳工艺参量下激光除锈可以改善基材的表面形貌,获得接近于未生锈样品的表面形貌。

3.2 表面清洗程度

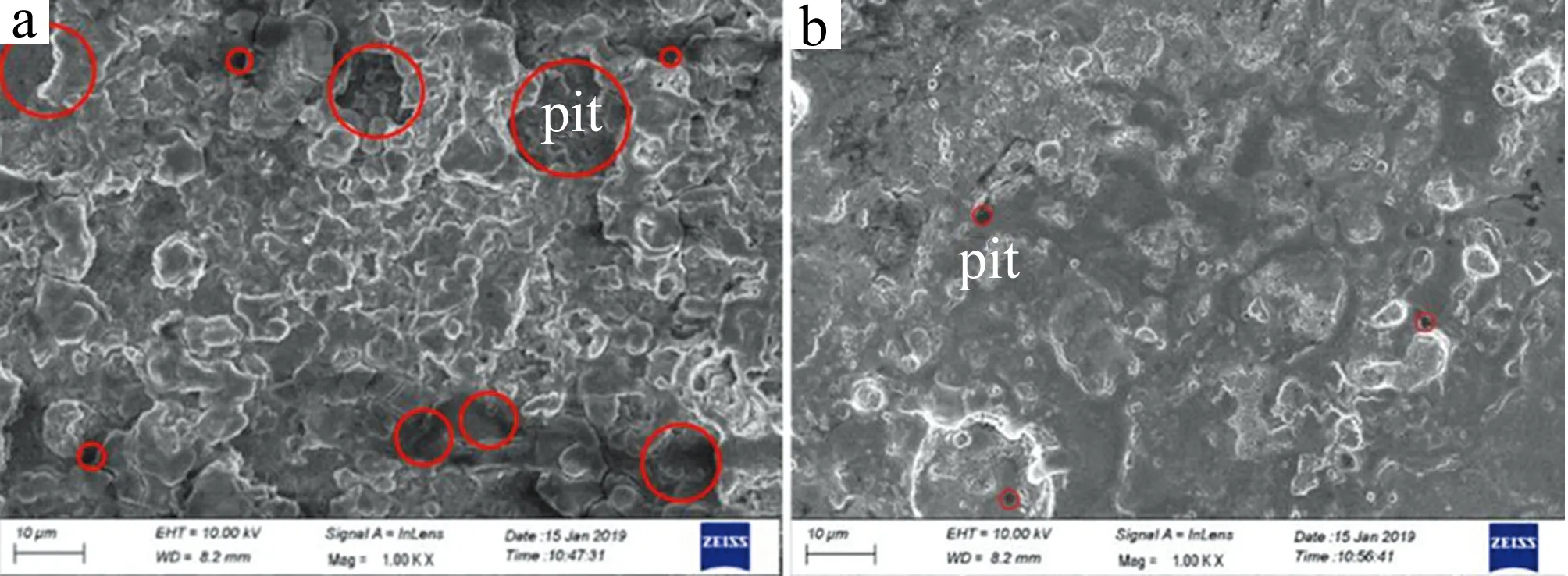

对除锈前后的样品做扫描电镜检测,如图9所示。由对比结果可直观分析表面微结构。其中,图9a是锈蚀层的扫描电镜图,图9b是激光除锈后的扫描电镜图。

Fig.9 Scanning electron microscope

由图9可知,激光除锈能彻底清除金属表面的锈蚀层。在扫描电镜图中,可以看到显示材料表面凹坑的黑色区块,这种凹坑的形成有两种原因。其一,材料表面原始锈蚀层形成的凹坑。从锈蚀层的扫描电镜图中,可以看到锈层疏松的表面结构,也可以明显看到锈蚀层表面存在疏松的微孔,黑色锈蚀区域厚度明显小于疏松微孔区。这也是导致激光除锈后表面出现微小凹坑的原因,锈蚀层厚度的不一,锈蚀程度不均匀,当锈蚀层吸收均匀的激光能量情况下,就会导致激光去除锈蚀的厚度不一致,从而在锈蚀深度更深的微小区域留下凹坑。其二,激光扫描在烧蚀锈蚀薄层时形成的。由于激光光束为高斯光束,基材吸收的激光能量同样也会呈高斯分布,光斑中心吸收的能量密度比周围的能量密度高,导致光斑中心区域基材的烧蚀,从而形成凹坑。由图可知,激光除锈能彻底清除金属表面的锈蚀层,清洗质量受激光光束和锈蚀层的锈蚀程度影响。

最后,对试样进行了能谱分析。采用X射线能量色散谱仪对样品表面和断面做能谱分析,分析结果如图10所示。

由图10能谱图可以看出,除锈前后试件表面O,K,Fe,Si和Ca各元素的含量变化,其中激光除锈后材料表面的Fe元素的含量增多,O元素含量明显减少,K元素的含量也有降低,Si和Ca元素的含量变化不明显,说明Si元素和Ca元素并未发生氧化分解反应。Fe元素和O元素含量在清洗前后的相对变化,说明锈蚀层在激光的辐照下发生了脱氧的反应。所以可以得出结论:Q235钢表面的氧化物锈蚀已经基本清除干净;另外,从X射线能量色散谱仪所检测的Q235钢表面元素整体分布情况看,由于锈蚀试件表面锈蚀层度不均匀,尽管除锈后O元素明显减少,但由于锈蚀层厚度分布不均匀,锈蚀层厚的地方会残留微量的O元素,锈蚀层的厚度不均匀会影响激光清洗的效果。

Fig.10 X-ray energy dispersive spectroscopy diagram

4 结 论

在激光清洗机理分析和激光清洗工艺试验的基础上,分析激光对Q235钢表面锈蚀层清洗效果的影响,获得激光清洗工艺的最优工艺参量。

(1)研究了激光清洗与材料污染物及材料基体的相互作用过程,分析了激光清洗污染层的过程模型。提出了激光与材料相互作用产生的温度与污染物烧蚀阈值、材料基体烧蚀阈值三者之间的关系,以及激光清洗各过程起主导作用的清洗机制。

(2)对Q235钢表面锈蚀层激光清洗试验结果进行了检测和分析,得出激光除锈后材料表面粗糙度和3维形貌得到改善,激光清洗样品的粗糙度值接近无锈样品,激光清洗样品的形貌与无锈样品基本相同;扫描电镜的分析结果表明,材料表面的锈蚀层基本去除,表面存在重熔的微结构,并在表面留下微小的凹坑;能谱分析结果表明,激光除锈后材料表面的O元素含量急剧减少,Fe元素含量的变化不大,说明材料表面的氧化物锈蚀基本清除干净。

(3)通过对Q235钢表面激光除锈清洗试验,得出最优激光清洗工艺参量如下:清洗速率为900mm/min、离焦量为1mm、能量密度7.6J/cm2、扫描宽度为30mm。这一结果为碳钢表面激光除锈工艺的推广应用提供了依据。